Robotyka przebudowuje produkcyjny krajobraz

Roboty całkowicie zmieniają i ulepszają świat obecnej produkcji. Nie męczą się, nie potrzebują przerw, nie chorują ani nie strajkują. Przejmują wiele powtarzalnych, nudnych i często niebezpiecznych prac na hali produkcyjnej. Co za tym idzie eliminują wiele miejsc pracy dla osób niskowykwalifikowanych, tworząc w ich miejsce nowe stanowiska o wysokich kwalifikacjach.

Oszczędności kosztów i poprawa produktywności powodowane przez roboty produkcyjne pozwalają firmom inwestować w innowacje, co z kolei tworzy miejsca pracy w takich obszarach, jak inżynieria i projektowanie produktu.

W tym przypadku koniecznością dla firm jest szkolenie pracowników, aby mogli zajmować stanowiska produkcyjne w przyszłości, które wymagają wyższych kwalifikacji.

W dobie obecnej transformacji przemysłowej odgrywają również istotną rolę w pomaganiu firmom świadomym środowiska i ekologii w przyjmowaniu zrównoważonych praktyk produkcyjnych. Producenci tworzą roboty, które mogą redukować ilość odpadów i oszczędzać energię, czyniąc fabrykę bardziej eko.

Trochę historii: pierwszy nowoczesny robot powstał w 1954 roku. Został stworzony przez George’a Devol. Unimate – bo tak nazywał się ten robot – siedem lat później dostał swoją pierwszą pracę w fabryce GE. Od tego czasu roboty napędzają produkcję – i ludzką wyobraźnię. Postęp sztucznej inteligencji zaczął przekształcać to, co było wyobrażeniem w rzeczywistość.

Zrównoważona produkcja

Precyzja, z jaką maszyny radzą sobie z zadaniami, minimalizuje błąd, a tym samym robot marnuje o wiele mniej surowców podczas procesu produkcji.

Pomyślmy, jak ważna jest redukcja odpadów?

Za każdym razem, gdy produkt jest wyrzucany lub musi być ponownie przetworzony z powodu błędu produkcyjnego, należy użyć więcej energii i materiałów, aby go ponownie wyprodukować. Zniszczony produkt oddziałuje na środowisko, gdy jest odrzucany.

Amerykańskie „Jabłko” :) wykazało, że roboty są również przydatne po drugiej stronie procesu produkcji – przy recyklingu. Robot Liam Apple ma za zadanie wybieranie komponentów wielokrotnego użytku z wyrzuconych iPhone’ów. Oddziela tace karty SIM, wkręty, kamery czy baterie, by ułatwić ich recykling, a metale szlachetne, takie jak kawałki srebra w płytach głównych, są ponownie wykorzystywane w produkcji innych produktów.

Normalnie te zadania byłyby robione przez niszczarki, które nie radzą sobie z rozdzielaniem komponentów lub ręce ludzkie, które są podatne na obrażenia podczas pracy w warunkach z ostrymi materiałami i chemikaliami.

Oszczędności energii

Roboty pomagają także firmom oszczędzać energię. Podczas gdy powierzchnia fabryki wypełniona przez ludzi potrzebuje światła i grzejników, roboty mogą działać wydajnie w zimnie i ciemności. Firmy mogą wyłączać światła i wyłączać termostat – a maszyny nadal będą wykonywać swoją pracę. Nie wymagając minimalnego oświetlenia ani poziomu ogrzewania są doskonałą okazją do obniżenia rachunków za energię.

Idąc dalej tym tropem, producenci mają realną możliwość tworzenia wartości z robotyki nie tylko pod względem elastyczności, spójności i produktywności, ale także w zakresie zrównoważonych praktyk. W przypadku niektórych firm możliwość zmniejszenia marnotrawstwa produkcji i oszczędzania energii może być zachętą do inwestowania w robotyzację zakładów produkcyjnych.

Uczenie maszynowe

Duże firmy takie jak FANUC czy KUKA dokonują potężnych inwestycji w rozwiązania oparte na uczeniu maszynowym, aby ulepszyć wszystkie aspekty produkcji. Technologia ta jest wykorzystywana do obniżenia kosztów pracy, zmniejszenia wad produktu, skrócenia nieplanowanych przestojów, czasu przejścia czy zwiększenia prędkości produkcji.

Jak pokazują różne raporty i statystyki inteligentna produkcja ma wzrosnąć zauważalnie w ciągu 3 do 5 lat. Według szacunków Międzynarodowej Federacji Robotyki (IFR) do roku 2019 liczba działających robotów przemysłowych zainstalowanych w fabrykach wzrośnie do 2,6 miliona.

FANUC

W 2015 roku Fanuc nabył kilkuprocentowy udział w AI startup Preferred Network by zintegrować głębokie uczenie się z robotami.

W 2015 roku Fanuc nabył kilkuprocentowy udział w AI startup Preferred Network by zintegrować głębokie uczenie się z robotami.

Na początku 2016 roku ogłosił współpracę z Cisco i Rockwell Automation w celu opracowania i wdrożenia ‚FIELD’ (FANUC Intelligent Edge Link and Drive). Jest opisany jako przemysłowy internet platformy rzeczy do produkcji. Zaledwie kilka miesięcy później firma nawiązała współpracę z NVIDIA, aby wykorzystać swoje chipy AI w swoich „fabrykach przyszłości”.

Fanuc stosuje naukę głębokiego wzmacniania, aby pomóc niektórym robotom przemysłowym szkolić się. Wykonują to samo zadanie w kółko, ucząc się za każdym razem, aż osiągną wystarczającą dokładność. Współpracując z NVIDIA, celem jest, aby wiele robotów mogło uczyć się razem. Chodzi o to, że to, co może zabrać robotowi 8 godzin na naukę, 8 robotów może się uczyć w ciągu jednej godziny. Szybkie uczenie się oznacza krótsze przestoje i możliwość obsługi bardziej zróżnicowanych produktów w tej samej fabryce.

Podczas gdy ludzie musieli początkowo programować każde konkretne działanie, jakie robił robot przemysłowy, w końcu opracowali roboty, które mogą się same uczyć. W przyszłości coraz więcej robotów może przenosić swoje umiejętności i uczyć się razem.

KUKA

Jednym z zastosowań sztucznej inteligencji, w którą inwestuje KUKA, jest poprawa współpracy między człowiekiem a robotem.

Jednym z zastosowań sztucznej inteligencji, w którą inwestuje KUKA, jest poprawa współpracy między człowiekiem a robotem.

Większość robotów przemysłowych było bardzo silnych ale „głupia”, co oznaczało, że zbliżanie się do nich podczas pracy stanowiło poważne zagrożenie dla zdrowia, wymagające barier bezpieczeństwa między ludźmi a maszynami.

Jak informuje KUKA, robot LBR iiwa jest pierwszym na świecie robotem współpracującym produkowanym seryjnie o wysokim stopniu czułości. Wykorzystanie inteligentnej technologii sterowania i czujników o wysokiej wydajności oznacza, że robot może pracować tuż obok człowieka bez ryzyka przypadkowego zmiażdżenia.

Zdolność do bezpiecznej pracy z człowiekiem może oznaczać, że roboty współpracujące będą mogły być rozmieszczone w miejscach i funkcjach, których nie były wcześniej, np. pracując bezpośrednio z ludźmi nad pozycjonowaniem komponentów. Mogą one również szybko zostać ponownie przydzielone do nowych zadań w zasadzie w dowolnym miejscu w fabryce, gdy zmieniają się potrzeby.

Podsumowując …

Automatyzacja, robotyka i kompleksowa analiza są wykorzystywane przez przemysł produkcyjny od lat. Przez dziesięciolecia firmy szukały danych z produkcji, aby znaleźć sposoby na zmniejszenie marnotrawstwa i poprawę wydajności. W obecnej chwili produkcja to już rozsądnie usprawniona i zaawansowana technicznie dziedzina.

W rezultacie w najbliższym czasie zastosowanie sztucznej inteligencji w przemyśle wytwórczym będzie bardziej przypominać w tym wypadku ewolucję niż rewolucję.

W trakcie cyfryzacji realna produkcja staje się coraz bardziej związana z wirtualnym światem danych, otwierając zupełnie nowe możliwości analizy – aż do uczenia maszynowego. Maszyny zyskają nowe umiejętności dzięki procesom uczenia się. W przyszłości roboty przemysłowe powinny być łatwiejsze i szybsze do programowania za pomocą intuicyjnych procedur. Taka technologia jest atrakcyjna nie tylko dla stałych użytkowników, ale także dla małych i średnich firm, na przykład firm, które mogą z nich korzystać w celu zautomatyzowania bez potrzeby posiadania doświadczonego personelu. Rozwój ten toruje również drogę do trzeciego głównego trendu w robotyce: współpraca między ludźmi i robotami bez barier ochronnych oferuje nowe podejście do nowych elastycznych procesów produkcyjnych.

Współpraca między człowiekiem a robotem będzie wspierać elastyczną produkcję małych ilości o wysokim stopniu złożoności.

I jeszcze trochę statystyk

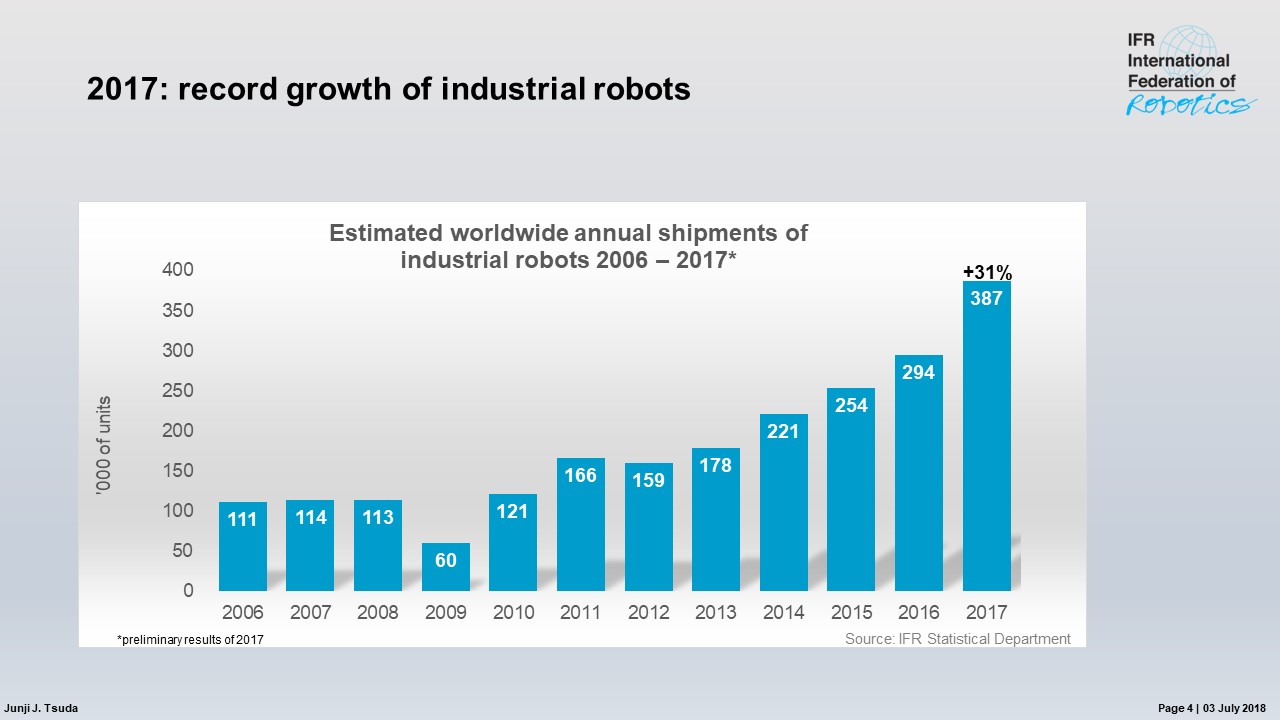

Jak pokazuje IFR (International Federation of Robotics) sprzedaż robotów przemysłowych na świecie w roku 2017 osiągnęła 387 000 sztuk i jest to wzrost o 31% w porównaniu z rokiem poprzednim gdzie wartość sprzedaży kształtowała się na poziomie 294 300 sztuk. Są to wstępne wyniki World Robotics Report 2018 opublikowane niedawno przez IFR.

Liderem globalnego popytu na roboty przemysłowe jest oczywiście branża motoryzacyjna, której w ubiegłym roku sprzedano ok. 125 500 sztuk. Pośród najmocniej rozwijających się sektorów w zeszłym roku był przemysł metalowy, elektryczny i elektroniczny oraz przemysł spożywczy.

Rozwój robotów przemysłowych wciąż rośnie w imponującym tempie na całym świecie”, mówi Junji Tsuda, prezes IFR. „Najważniejsze trendy, takie jak digitalizacja, uproszczenie i współpraca między człowiekiem a robotem, z pewnością ukształtują przyszłość i przyspieszą szybki rozwój.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Prognozy, szanse i wyzwania dla polskiego przemysłu na 2024 r. [ANALIZA] Prognozy, szanse i wyzwania dla polskiego przemysłu na 2024 r. [ANALIZA]](https://polskiprzemysl.com.pl/wp-content/uploads/xPrzemysl-4.0-fot.-320x167.jpg.pagespeed.ic.o8zijDQlIJ.jpg)