Jak zautomatyzować mycie przemysłowe w branży produkcji materiałów złącznych?

W ciągu ostatnich 20 lat nastąpiły ogromne zmiany w dziedzinie czyszczenia przemysłowego. Większość z nich była spowodowana kwestiami środowiskowymi lub stanowiła efekt rozwoju technologii i wiedzy z zakresu mycia przemysłowego. We wskazanym okresie nastąpiło przejście od tradycyjnych odtłuszczaczy parowych do całkowicie zamkniętych systemów próżniowych. Branża odeszła ponadto od rozpuszczalników chlorowych do przyjaznych dla środowiska węglowodorów i modyfikowanych alkoholi.

Czy kolejnym źródłem zmian będzie Przemysłowy Internet Rzeczy? Koncepcje takie jak Przemysł 4.0 i Big Data skłaniają producentów do myślenia o tym, w jaki sposób informacje zebrane przez maszynę myjącą mogą być analizowane i wykorzystywane w celu zwiększenia wydajności linii produkcyjnych. Wkrótce trudno będzie wyobrazić sobie zakład produkcyjny bez inteligentnych maszyn wysyłających dane do chmury.

Dla producentów myjni przemysłowych wszystko to przekłada się na większe oczekiwania klientów dotyczące czystości, obsługi różnorodnych materiałów, wyższej wydajność i dostosowania do rozlicznych procesów produkcyjnych. Aby sprostać nowym wymaganiom, oprócz tradycyjnych systemów czyszczenia, zaczynamy obserwować rozwój funkcji urządzeń myjących o takie możliwości jak: różne częstotliwości ultradźwiękowe i moce, procesy śrutowania, czyszczenie wodą i parą pod wysokim ciśnieniem, wydmuchiwanie dwutlenku węgla i suchego lodu, czyszczenie laserowe i czyszczenie plazmowe.

W dalszej części artykułu pokażemy na przykładzie producenta elementów złącznych, jak w obecnej chwili wygląda tworzenie myjni przemysłowych oraz jak zautomatyzowany może być to proces. Czy producenci myjni przemysłowych, tacy jak NOYEN, są w stanie stworzyć urządzenia „zaprojektowane na miarę”?

W JAKI SPOSÓB POWSTAJĄ ELEMENTY ZŁĄCZNE?

Wszelkiego rodzaju śruby, wkręty, nity i kołki wykorzystywane są do łączenia ze sobą różnych elementów. Ciężko znaleźć przedmiot, który jest zmontowany bez użycia elementu złącznego – od przemysłu, po budownictwo i niezliczone zastosowania domowe. Jak powstają elementy złączne?

Do produkcji wykorzystywana jest stal lub inny metal. Wszystko uzależnione jest od tego, jakie właściwości są wymagane przy konkretnym zastosowaniu danego elementu. Najbardziej popularną metodą stosowaną przy produkcji elementów złącznych jest obróbka plastyczna. Oczywiście niektóre aplikacje mogą wymagać również wytwarzania metodą obróbki skrawającej, za pomocą kucia na zimno bądź ciepło, a nawet walcowania – wszystko zależy od zastosowania końcowego produktu.

Materiał, z którego produkuje się elementy złączne, jest przygotowywany w formie drutu bądź pręta. Jest on dzielony na mniejsze fragmenty, a następnie poddawany działaniu specjalnych pras, które z pomocą form o odpowiednim kształcie, formują kawałek pręta lub drutu. Dzięki temu procesowi łatwo można zmienić długość i wygląd elementu w jego poszczególnych miejscach.

Gotowe, uformowane materiały złączne są następnie poddawane hartowaniu, a nawet nakładaniu specjalnych powłok. Ma to na celu przede wszystkim poprawienie ich użytkowania. Przykładowo chcąc zapewnić odporność na korozję, materiały mogą zostać poddane m.in. nawęglaniu, azotowaniu, cynkowaniu.

ZAUTOMATYZOWANE MYCIE PRZEMYSŁOWE

W trakcie całego procesu produkcji niezbędnym elementem jest również przemysłowe mycie wytwarzanych elementów. Solvera Gaweł Technology – jedna z firm z branży elementów złącznych wykazała zapotrzebowanie na maksymalne zautomatyzowanie właśnie tego procesu.

Wśród wymagań firmy związanych z procesem mycia wskazany został zagwarantowany odpowiedni poziom odtłuszczenia, umożliwiający skuteczne przeprowadzenie procesów obróbki cieplnej dla wyrobów wysokogatunkowych. Solvera Gaweł Technology zwracała również uwagę na to, by proces defosfatyzacji przebiegał bardzo skutecznie celem spełnienia wysokich norm wytrzymałości wytwarzanych przez nich detali. Istotne było również to, by linia myjąca mogła obsłużyć detale wykonane z różnych materiałów oraz czasami o dużej rozpiętości.

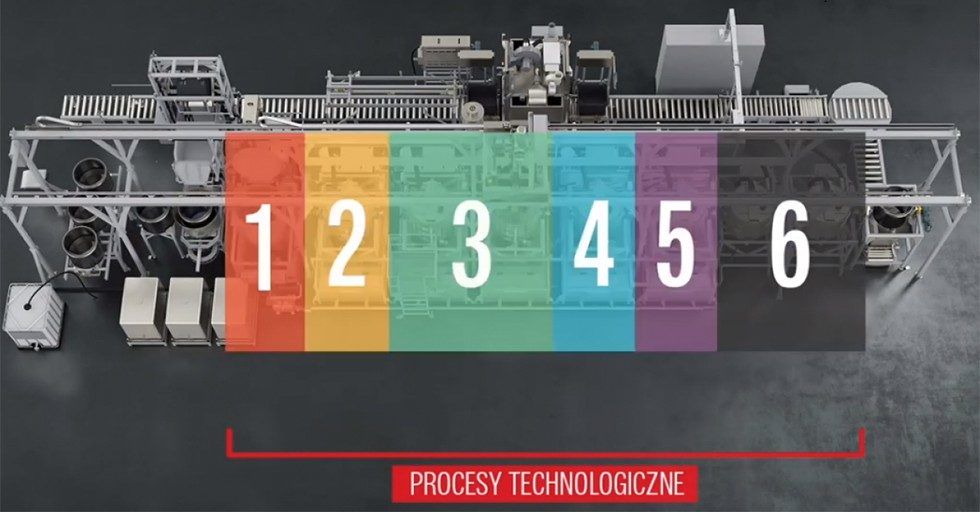

W odpowiedzi na potrzeby Solvera Gaweł Technology na powierzchni 17×24 m firma NOYEN z Lublina skonstruowała dwie linie myjące o wydajności 500 t/miesiąc każda, które nie tylko realizują wiele procesów jednocześnie (rozładunek, odolejanie, mycie, defosfatyzacja, płukanie, zabezpieczanie antykorozyjne, suszenie, załadunek), ale co istotne znacząco ograniczają obsługę ich przez pracowników.

W linii zastosowany został system śledzenia produktu tzw. traceability. Działa on dzięki kodom umieszczonym na pojemnikach transportowych. Po wjeździe kosza na linię skaner odczytuje numer i wysyła zapytanie do produkcyjnej bazy danych. Informacje zwrotne to m.in. typ detali, rozmiar, gęstość, masa oraz numer programu myjącego, który powinien być zastosowany. Dzięki tym danym linia automatycznie przestawia się i dba o to, aby proces technologiczny był najlepiej dostosowany pod względem jakości i wydajności

Istotną rolę odgrywają tutaj czujniki wizyjne, które sprawdzają poprawność załadowania koszy procesowych do linii przez operatora, aby zminimalizować ryzyko utraty jakości procesu. Podczas wyjazdu detali z linii, wszystkie parametry procesowe przypisane do danego wsadu, zapisywane są do produkcyjnej bazy danych. Dzięki temu klient posiada pełną historię produkcji, co jest ważne w przypadku ewentualnych zwrotów gwarancyjnych lub dalszej optymalizacji procesu.

Konstruktorzy zadbali także o to, by linia mogła być sterowana i monitorowana zdalnie – przy pomocy tabletu. Tablet komunikuje się z komputerem przemysłowym linii, wykorzystując sieć WI-FI. Przy pomocy dedykowanego oprogramowania, z dowolnego miejsca na świecie, istnieje więc możliwość diagnostyki i monitorowania pracy linii. Taki element jest istotny szczególnie w momencie pracy maszyny w pierwszych tygodniach od jej rozruchu. Osoba obsługująca linię może dzięki temu dowolnie programować parametry i cykle technologiczne.

Firma NOYEN opracowała dla Solvera Gaweł Technology dopasowaną do wymagań, w pełni zautomatyzowaną linię myjącą. Zajęła się jednak również dopasowaniem preparatów chemicznych, a także integracją, uruchomieniem, szkoleniem oraz wsparciem technicznym i technologicznym. Operator urządzenia może liczyć na wsparcie technika serwisu w trakcie wdrożenia oraz całego życia procesu – zarówno telefoniczne, zdalne, jak i na miejscu w trakcie wizyty specjalisty w zakładzie.

Szczegóły techniczne przemysłowej linii myjącej:

|

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Prognozy, szanse i wyzwania dla polskiego przemysłu na 2024 r. [ANALIZA] Prognozy, szanse i wyzwania dla polskiego przemysłu na 2024 r. [ANALIZA]](https://polskiprzemysl.com.pl/wp-content/uploads/xPrzemysl-4.0-fot.-320x167.jpg.pagespeed.ic.o8zijDQlIJ.jpg)