igus wytycza kierunek rozwoju: przyspieszenie dzięki cyfrowej innowacji

W minionym roku obrotowym firma igus osiągnęła znaczny wzrost obrotów, aż o 18 procent na świecie oraz 23 procent w Polsce. Wartość obrotów skonsolidowanych wyniosła 552 miliony euro a w Polsce 33,3 mln złotych. Coraz więcej firm na całym świecie obdarza zaufaniem rozwiązania z tworzyw sztucznych do zastosowań ruchomych, ponieważ pozwalają one na obniżenie kosztów oraz zwiększenie trwałości maszyn i urządzeń. Chcąc ułatwić klientom z całego świata dostęp do indywidualnie konfigurowanych produktów z tworzyw sztucznych, tzw. motion plastics, firma igus inwestuje znaczne środki w digitalizację i inteligentne połączenie produkcji, usług oraz logistyki.

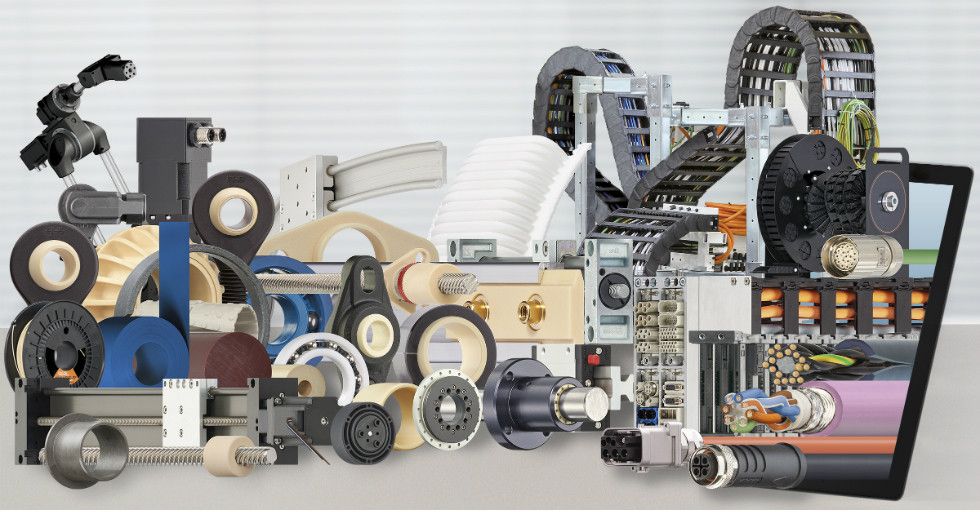

W roku 2015 firma igus dzięki sprzedaży tworzyw sztucznych w ruchu, tzw. motion plastics, osiągnęła obroty w wysokości 552 milionów euro, co oznacza wzrost o 18 procent w stosunku do roku ubiegłego. 55 procent łącznych obrotów przypada na Europę, 27 procent na Azję, a 18 procent na Amerykę i Afrykę. Sukces ten wynika z silnego, ogólnoświatowego popytu na wysokogatunkowe tworzywa sztuczne do zastosowań ruchomych. Fundamentami wzrostu pozostają prowadniki kablowe, przewody oraz łożyska ślizgowe, chociaż coraz większego znaczenia nabierają względnie nowe obszary działalności firmy igus, takie jak łożyska kulkowe, czy rozwiązania do nisko-kosztowej automatyki. „Rozpoczęła się epoka motion plastics”, podkreśla Frank Blase, CEO igus GmbH. „Tworzywa motion plastics są bezsmarowe i odporne na korozję, nie wymagają częstej konserwacji oraz przekonują do coraz szerszego stosowania dzięki mniejszej masie, większej trwałości oraz energooszczędności, także w porównaniu z częściami metalowymi.” Ponad 100000 produktów z tworzyw motion plastics może być pojedynczymi elementami, takimi jak łożyska ślizgowe, jednak znaczną część zamówień stanowią indywidualnie konfigurowane i wytwarzane podzespoły, takie jak np. konfekcjonowany prowadnik kablowy zawierający co najmniej 500 elementów.

Każde z naszych 7000 zamówień dziennie jest inne. To trudne wyzwanie – zwłaszcza ze względu na bardzo szybkie terminy dostaw realizowane przez igus (nawet w 24 godziny od momentu otrzymania zamówienia)

Łatwe wyszukiwanie i konfigurowanie produktów on-line

W ubiegłym roku firma igus dokonała znacznych inwestycji w innowacje produktowe, a także w serwis i logistykę – a w roku 2016 kontynuuje te działania, przy czym na wszystkich płaszczyznach główny nacisk kładzie na rozbudowę cyfrowych procesów. „W przyszłości każdy produkt firmy igus będzie można skonfigurować i obliczyć on-lnie, a cały łańcuch procesów zostanie zautomatyzowany i będzie wspomagany cyfrowo – od przyjmowania zleceń, po produkcję i serwis,” opisuje plany Frank Blase. Ważne kroki w tym kierunku zostały już podjęte. Już dziś klienci mają dostęp do ponad 30 bezpłatnych narzędzi on-line, służących do konfigurowania oraz obliczeń żywotności, a także do 16 aplikacji mobilnych. Narzędzia te korzystają z danych zbieranych w największym w branży laboratorium badawczym, którego powierzchnia została zwiększona do 2750 m². Ponadto, dzięki inwestycjom w cyfrową infrastrukturę firma igus jest w stanie bezpośrednio u klienta wykonać obliczenia, skonfigurować produkt oraz przedstawić ofertę umożliwiając szybkie zamówienie i dostarczenie produktu. Co więcej, terenowi Inżynierowie Sprzedaży zostali wyposażeni w tablety z opracowanym przez firmę igus oprogramowaniem inżynieryjnym. Oprócz tego, klienci mogą korzystać z pomocy specjalistycznych zespołów w 16 grupach produktów, a także doradców z 13 branż – od przemysłu motoryzacyjnego i stoczniowego po rolnictwo i przemysł spożywczy. Liczba pracowników firmy wzrosła o 9 procent do 2950 osób, przy czym w celu zapewnienia indywidualnej opieki i konsultacji u klientów zatrudnienie przedstawicieli terenowych zwiększono o 17 procent.

Logistyka: szybkie zamawianie i dostawy w Polsce i na świecie

Z myślą o zagwarantowaniu szybkich dostaw indywidualnych produktów, firma igus znacznie zwiększyła moce produkcyjne oraz zdolności magazynowe w Ameryce Północnej, Azji i Europie. Dzięki temu klienci z całego świata otrzymują z 14 centrów magazynowych i produkcyjnych dokładnie takie same produkty, jakie są im potrzebne do danego zastosowania: zarówno pojedyncze elementy, jaki i kompletne systemy, które na życzenie są montowane bezpośrednio na miejscu u klienta. Codziennie do klientów na całym świecie trafia 20000 produktów w różnych wariantach oraz konfiguracji.

W 2015 roku, igus w Warszawie zmienił swoją siedzibę i znacznie zwiększył swoją przestrzeń magazynową, biurową oraz rozpoczął działalność produkcyjną. Dla klientów z Polski jest obecnie do dyspozycji 1800 m² przestrzeni biurowej, magazynowej i produkcyjnej. W Warszawie firma produkuje przewody z wtyczkami readycables oraz w pełni konfekcjonowane systemy readychain, dzięki którym klienci mogą znacznie obniżyć koszty oraz skrócić czas montażu swoich urządzeń. Jak mówi Marek Wzorek, Dyrektor Zarządzający igus Sp. z o.o., „Epoka żelaza trwała bardzo długo ale powoli się już kończy. Tworzywa sztuczne dają ogromne możliwości tworzenia a przy tym zapewniają często jeszcze większą trwałość urządzeń.” Dzięki inwestycji w oprzyrządowanie z magazynu w Warszawie firma może dostarczać zarówno skomplikowane systemy readychain, jak i cięte na konkretną długość prowadnice liniowe, obrobione elementy z tworzyw sztucznych lub części wydrukowane w kilka minut z drukarki 3D.

Szybsze projektowanie produktów dzięki digitalizacji

Oprócz serwisu i logistyki, digitalizacja znajduje nowe zastosowania także przy projektowaniu produktów. Ze względu na połączenie w sieć, prezentowane na Targach Hanowerskich tworzywa smart plastics zwiększają dostępność urządzeń i instalacji klienta. Inteligentne przewody, prowadniki kablowe oraz łożyska liniowe monitorują podczas pracy swój stan otwierając nowe możliwości prowadzenia proaktywnej konserwacji. Dzięki temu użytkownik nie jest już zaskakiwany przez awarię urządzenia, lecz może z wyprzedzeniem zaplanować wymianę zużytego elementu. Digitalizacja pozwala na opracowywanie nowych rozwiązań, także w dziedzinie nisko-kosztowej automatyzacji. Konfigurator on-line przegubów robolink D pozwala na łatwe konfigurowanie i zamawianie niedrogich podzespołów do robotyki, zawierających modułowe złącza. Dzięki temu, producenci robotów i maszyn mogą budować niedrogie manipulatory, natomiast użytkownicy mogą automatyzować wykonywanie prostych operacji. Na Targach Hanowerskich firma igus prezentuje jako przykład kompletne 6-osiowe ramię robota z nowatorską przekładnią falową z tworzywa sztucznego.

Drukowanie 3D: innowacje w dziedzinie produktów, serwisu i logistyki

Firma igus pokazuje korzyści klientów wynikające z digitalizacji na przykładzie druku 3D. Konstruktorzy mogą teraz wykonywać niedrogie, bezsmarowe i bezobsługowe prototypy, specjalne elementy oraz małe serie wykorzystując sześć różnych filamentów tribologicznych oraz jeden materiał SLS. Firma igus uruchomiła nową stronę internetową usług drukowania 3D, dzięki której klienci mogą jeszcze łatwiej zamawiać elementy drukowane z tworzywa sztucznego. Wykonując zaledwie kilka kliknięć można wczytać plik CAD, wybrać odpowiedni materiał, sprawdzić ceny i bezpośrednio zamówić produkt. Narzędzie on-line jest dostępne na całym świecie, przez co użytkownicy ze wszystkich krajów mogą szybko i za przystępną cenę otrzymać elementy o dużej odporności na ścieranie. Ponadto, w ubiegłym roku dwanaście filii firmy igus zostało wyposażonych we własne drukarki 3D. To pierwszy krok, jak podkreśla Frank Blase. „Mamy dobrze określony cel, w ciągu najbliższych trzech lat chcemy dla wszystkich kategorii produktów wdrożyć zautomatyzowany proces od konfigurowania on-line aż po wspomaganą cyfrowo produkcję. Musimy w tym celu pokonać trudną drogę, ponieważ nie da się kupić gotowego rozwiązania i większość prac projektowych trzeba wykonać samodzielnie. Dokonaliśmy już znacznych postępów i wiemy, że osiągniemy nasz cel.” Dzięki udoskonalonej, indywidualnej produkcji na masową skalę klienci z całego świata będą mogli jeszcze szybciej, niezawodnej oraz przy mniejszym własnym nakładzie czasu otrzymać każdy produkt z tworzyw motion plastics – idealnie dostosowany do potrzeb oraz wytrzymały.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Prognozy, szanse i wyzwania dla polskiego przemysłu na 2024 r. [ANALIZA] Prognozy, szanse i wyzwania dla polskiego przemysłu na 2024 r. [ANALIZA]](https://polskiprzemysl.com.pl/wp-content/uploads/xPrzemysl-4.0-fot.-320x167.jpg.pagespeed.ic.o8zijDQlIJ.jpg)