Uruchamianie linii produkcyjnych dla najbardziej wymagających

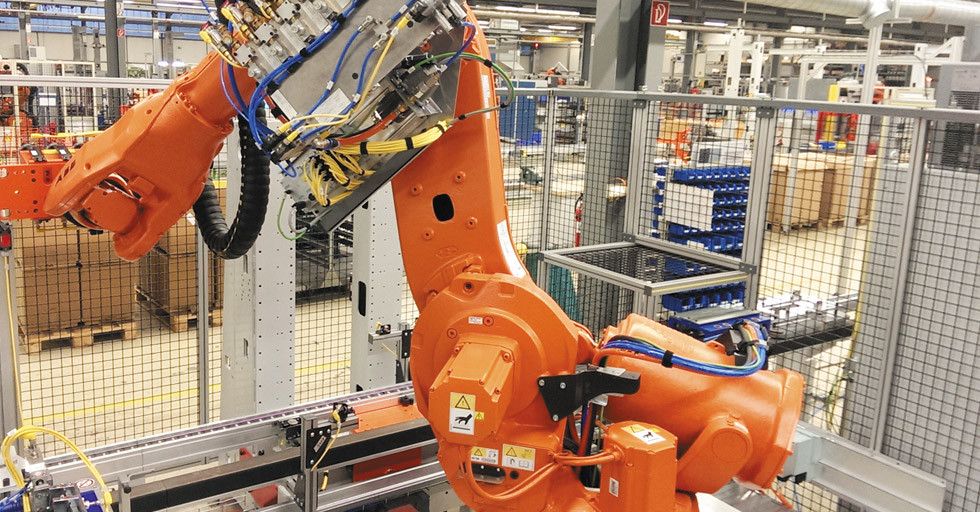

Control Solutions działa w branży automatyki przemysłowej i świadczy usługi głównie dla branży automotive. Jej pracownicy doskonalili się, projektując układy sterowania, programując oraz uruchamiając linie produkcyjne dla największych i najbardziej wymagających producentów samochodów na świecie, takich jak Jaguar Land Rover, Ford czy BMW. Są oni częścią dużych, międzynarodowych zespołów projektowych działających na zlecenie niemieckich koncernów przemysłowych.

O początkach i planach firmy Control Solutions, automatyce, a także przyszłości polskiego przemysłu rozmawiamy z Patrykiem Smokiem – właścicielem Control Solutions.

Co decyduje o sukcesie i buduje przewagę polskiej firmy z branży automatyki przemysłowej na rynkach zagranicznych?

Jako relatywnie młoda i mała firma posiadamy już spore know-how, znamy niezbędne do realizacji projektów dla tego rynku standardy i procedury. Oprócz tego jesteśmy elastyczni, mamy młody zespół oparty na ambitnych i chętnych do rozwoju ludziach. Kolejnymi realizacjami konsekwentnie i cierpliwie budujemy sobie zaufanie branży.

Niemieckie koncerny przemysłowe, firmy, z którymi współpracujemy, nie lubią często zmieniać swoich podwykonawców. Stanowi to oczywiście dużą barierę dla firmy chcącej wejść na ten rynek, ale gdy już uda się pokazać z dobrej strony, to przeważnie można liczyć na wieloletnią i rozwojową dla obu stron współpracę. Cały czas trzeba się jednak wykazywać i podnosić swoje kwalifikacje.

Dzięki dobrej komunikacji lotniczej możemy naprawdę szybko reagować na potrzeby naszych klientów, których fabryki rozlokowane są w różnych częściach Europy i świata. Niezbędna w tej pracy jest też oczywiście znajomość języka angielskiego. Nasi inżynierowie są częścią międzynarodowych zespołów i muszą się z nimi komunikować swobodnie, a wszelka dokumentacja prowadzona jest w języku angielskim. Jesteśmy także konkurencyjni cenowo.

Często mówi się o niższych kosztach pracy oraz o tym, że polscy inżynierowie są bardzo cenieni poza granicami naszego kraju.

Zgadzam się, koszty pracy rzeczywiście są niższe. Głównie dzięki temu możemy konkurować i budować swoją pozycję na światowym rynku. Nie należy się wstydzić, że potrafimy dostarczyć najwyższej jakości usługę w lepszej cenie niż nasi zachodni konkurenci. To przecież nasz atut.

Jak firma zbudowała swoją pozycję? Od początku stawialiście na rynki zagraniczne?

Rynek niemiecki to był dla mnie naturalny kierunek. W latach 2004–2005 pracowałem w Anglii – w koncernie ThyssenKrupp, a później przez kilka lat pomagałem rozwijać oddział tej niemieckiej firmy w Gdańsku. Po kilku latach centrala postanowiła zlikwidować gdański oddział, co spowodowało, że musiałem znaleźć sobie nowe zajęcie. Tak powstał pomysł na stworzenie Control Solutions.

Dzięki pracy w korporacji znałem wszelkie obowiązujące w niej procedury i standardy. Nie chodzi jedynie o sam język programowania, ale o standardy projektowe dużych koncernów oraz to, w jaki sposób się z nimi na co dzień współpracuje. To cenna wiedza, którą zdobywa się latami i którą my z powodzeniem wykorzystujemy, pozyskując i realizując poważne zlecenia dla dużych koncernów.

Obecnie wykonujemy prace nie tylko dla ThyssenKrupp, lecz także dla KUKA i kilku innych niemieckich firm. Działamy zasadniczo w dwóch obszarach.

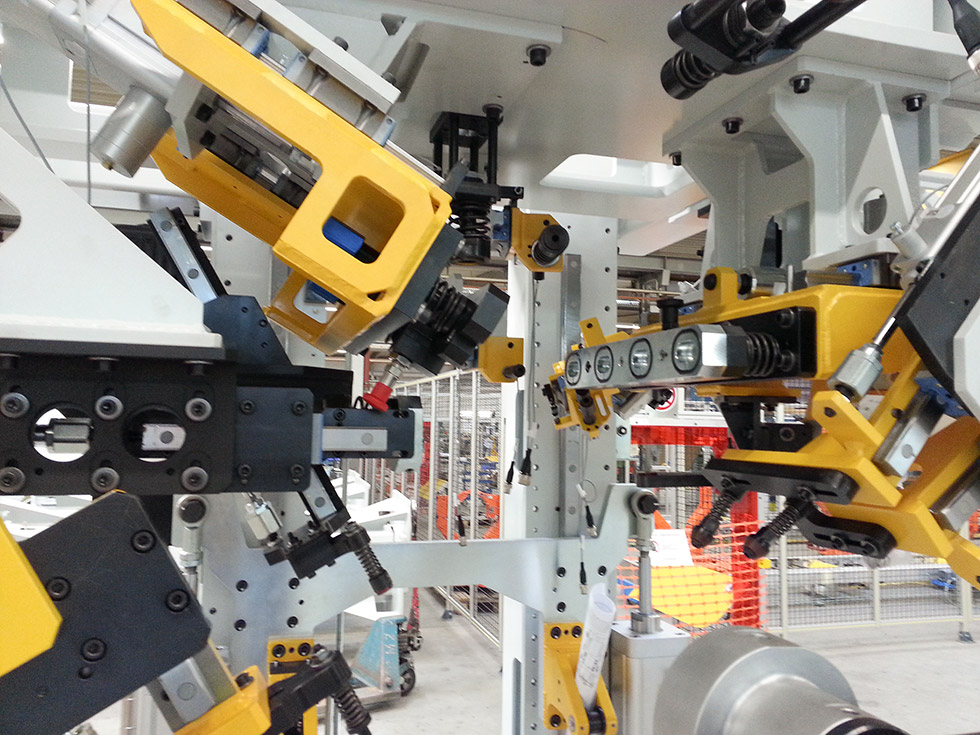

Nasz dział konstrukcji tworzy projekty elektryczne dla urządzeń i stanowisk, a dział software pisze oprogramowanie na uruchamiane później maszyny naszych klientów

W efekcie wiele czynności wykonywanych przez roboty i maszyny na liniach produkcyjnych to efekt naszej pracy. Generalni wykonawcy projektów, w których uczestniczymy, pochodzą z Niemiec, natomiast odbiorcy końcowi to producenci samochodów. Ich fabryki rozlokowane są na całym świecie, więc nasi pracownicy muszą być w Meksyku, USA, Tajlandii czy na Węgrzech. Niemcy to drzwi do światowego automotive.

Z jakimi trudnościami musieliście się zmierzyć i jak je rozwiązano?

Dużą barierą utrudniającą wejście i rozwój na tym rynku jest zakup licencji i oprogramowania, na którym pracują duże koncerny. By móc pracować w międzynarodowych standardach, potrzeba dużych nakładów. Do tego dochodzi odpowiednie przeszkolenie pracowników – mam na myśli nie tylko obsługę narzędzi projektowych, lecz także utrzymywanie standardów projektowych danego koncernu. Każda duża firma ma swoją specyfikę, do której trzeba się dostosować. Dokumentacje danej marki oraz zbudowane dzięki nim urządzenia muszą zachowywać taki sam standard na całym świecie.

Czego nauczyliście się od partnerów zagranicznych?

Realizacja projektów dla naszych zachodnich parterów pozwoliła nam dorobić się know-how i poznać międzynarodowe standardy projektowe. Ponadto nauczyliśmy się spinania dużych projektów, w których wszystko powstaje w innych firmach lub nawet krajach, a także bycia częścią międzynarodowych zespołów projektowych.

Charakterystyczna dla rynku automotive jest terminowość oraz kontrola jakości. Na Zachodzie na wszystko są procedury. Bardzo duży nacisk kładzie się tam na ograniczanie ryzyka projektowego. Charakterystyczna dla zachodnich firm jest też specjalizacja – choć zabrzmi to dziwnie, tam projektant jest od projektowania, programista od programowania, a montażysta od montowania. Nieporównywalnie większa jest też skala przemysłu.

Który z realizowanych projektów zagranicznych był kluczowy dla rozwoju firmy?

Na potrzeby projektu dla marki Jaguar Land Rover musieliśmy stworzyć dział konstrukcji elektrycznych. Każdy z kolejnych projektów tak naprawdę zwiększa nasze kompetencje i wzbogaca doświadczenie, bo każdy jest inny, uczy nowych elementów. Czy to jest Ford czy JLR – wszyscy oczekują najwyższego standardu, oczywiście w ramach swoich indywidualnych procedur projektowych.

Czego brakuje polskiemu przemysłowi i jak wykorzystać jego potencjał?

Niewątpliwie brakuje nam dbałości o procedury i jakość bezpieczeństwa, także w odniesieniu do pracy operatorów. Zdecydowanie większy nacisk musimy położyć na niezawodność oraz kontrolę jakości i rozwijać te dziedziny. Tylko w ten sposób możemy myśleć o transferze technologii oraz standardów sprawdzonych na świecie i rozwijanych zagranicą od wielu lat.

Obecnie działacie głównie za granicą. Jak wykorzystać unikatowe know-how firmy do rozwoju działalności w Polsce i czy taki transfer wiedzy jest możliwy?

Planujemy dalszy rozwój, w którym uwzględniamy też polski rynek. Oprócz projektowania elektrycznego, programowania i uruchamiania maszyn przemysłowych idziemy w kierunku rozwoju i zapewnienia kompleksowych rozwiązań, włączając w to docelowo budowę maszyn. Wedle danych Międzynarodowej Federacji Robotyki z 2013 r. – choć od tamtego czasu niewiele się zmieniło – na 10 tys. pracowników produkcji przemysłowej w Polsce przypadało przeciętnie 19 zainstalowanych robotów przemysłowych. Dla porównania w tym samym czasie Czesi mieli ich 60, Słowacja – 80, Niemcy – 282, a prym wiodła Korea Południowa – 437. Widać więc, ile mamy do nadrobienia.

Zagraniczne inwestycje, chęć konkurowania na rynkach międzynarodowych, a także trendy demograficzne i sytuacja na rynku pracy będą stymulować polski przemysł do przynajmniej częściowej automatyzacji procesów. Dotyczy to zwłaszcza tych najprostszych czynności, których człowiek nie powinien już wykonywać.

Otrzymujemy coraz więcej zapytań o analizy możliwości automatyzacji procesów produkcyjnych. Firmy chcą podnosić jakość i obniżać ceny, aby móc skuteczniej konkurować na rynku, co ma szczególne znaczenie przy masowej produkcji na eksport.

Czy polski przemysł ma szansę stać się bardziej innowacyjny, a może jesteśmy skazani na bycie podwykonawcą światowych spółek?

Zawsze będziemy podwykonawcą spółek globalnych, ale to nie oznacza, że nie możemy gonić gospodarek, w których gałęzie przemysłu rozwijają się od stu lat. Należy szukać swojej niszy. Mamy szansę być bardziej innowacyjni i są ku temu możliwości, ale to proces długotrwały.

Z jakimi kosztami wiąże się automatyzacja?

Koszty uzależnione są od stopnia skomplikowania procesów produkcyjnych oraz obszaru, który ma podlegać automatyzacji. Zależą też od potrzeby powtarzalności produktu, standardów jakościowych i bezpieczeństwa oraz skali produkcji. Monotonne, uciążliwe, powtarzalne prace i precyzyjny montaż – tym firmy, podchodząc do tematu automatyzacji, powinny się interesować w pierwszej kolejności.

W zakresie powtarzalności i kontroli jakości maszyny mogą wykonywać czynności niezmiennie przez wiele lat. Ponadto należy automatyzować procesy, w których człowiek popełnia błędy warte wyeliminowania. Także prace szkodliwe dla człowieka, np. w lakierni oraz związane z koniecznością zachowania wysokiego poziomu higieny i czystości, np. w farmacji. Trzeba pamiętać, że automatyzacja jest inwestycją, z której zwrot jest długofalowy, a to, jak szybko się dokona, zależy w dużej mierze od skali produkcji.

Na świecie widać coraz większe zainteresowanie samochodami elektrycznymi. Czy to jest jakaś szansa dla polskiego przemysłu samochodowego?

Świat będzie zmierzał w kierunku korzystania z samochodów elektrycznych. To jest duża szansa dla nas, bo Polska jest producentem wielu komponentów dla branży automotive. Rynek pojazdów elektrycznych jest tak naprawdę we wstępnej fazie rozwoju i czeka go dynamiczny wzrost.

Potencjał jest ogromny i wszystko wskazuje na to, że niedługo będzie widać znaczące przetasowania na rynku samochodów. Duże koncerny, opierające się dotąd na silnikach spalinowych, zaczynają to dostrzegać i podążać w kierunku rozwiązań elektrycznych. Myślę, że mamy szansę to wykorzystać, bo w tym zakresie jeszcze nikt na świecie nie ma wielkiego doświadczenia. Trzeba tylko o tym pomyśleć w sposób systemowy i odpowiednio wesprzeć, także instytucjonalnie.

Jakie warunki musiałby spełnić polski przemysł samochodowy, aby zwiększyć swój udział w rynku, zdobyć uznanie wśród odbiorców, np. z Norwegii, albo zaistnieć z własną marką?

Na sukces na tym rynku składa się wiele elementów. Wymagałoby to współpracy inwestorów, państwa, ośrodków badawczo-rozwojowych, uczelni i jeszcze wizjonera, który to wszystko pociągnie. Nie jest trudno zbudować nowe, ciekawe auto, ale budowa reputacji marki i rynku zbytu trwa bardzo długo. Od czegoś trzeba jednak zacząć.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Prognozy, szanse i wyzwania dla polskiego przemysłu na 2024 r. [ANALIZA] Prognozy, szanse i wyzwania dla polskiego przemysłu na 2024 r. [ANALIZA]](https://polskiprzemysl.com.pl/wp-content/uploads/xPrzemysl-4.0-fot.-320x167.jpg.pagespeed.ic.o8zijDQlIJ.jpg)