TAKOM: układy napędowe, systemy sterowania, kompensacja mocy biernej

Z Markiem Tarłowskim i Adamem Tarłowskim, zarządzającymi firmą Takom, o układach falownikowych, efektywności energetycznej i planach na przyszłość rozmawia Adam Bukowski.

Kto założył firmę i jakie są jej początki?

Adam Tarłowski: W zeszłym roku firma Takom obchodziła 20-lecie. Została założona przez trzech udziałowców: dwóch Polaków i niemiecką firmę Modl GmbH w formie spółki joint venture, która zajmowała się przede wszystkim automatyką i napędami elektrycznymi. Jednym z założycieli firmy był mój ojciec, który pracował wtedy w Instytucie Elektrotechniki w Międzylesiu oraz na Politechnice Warszawskiej. Dodatkowo oprowadzał niemieckich przemysłowców zainteresowanych współpracą po zakładach przemysłowych i tak trafił na osobę, która zaproponowała nam współpracę. Byliśmy jednymi z pierwszych, którzy wprowadzali w Polsce układy napędowe z przemiennikami częstotliwości (falownikowe).

Marek Tarłowski: Uznaliśmy, że mając wykwalifikowaną i tańszą niż w Niemczech siłę roboczą, możemy taniej produkować. Montowaliśmy układy sterowania dla maszyn różnego typu, które wysyłane były do klientów z Niemiec, Szwajcarii, ze Stanów Zjednoczonych. Problemem okazały się jednak długie czasy odpraw celnych i związane z tym formalności, ciągłe kontrole. Koszty transportu i biurokracji były na tyle wysokie, że musieliśmy przejść na realizację własnych projektów na rynku polskim.

Zaczęliśmy tworzyć układy regulacyjne pomp i wentylatorów początkowo opierając się na przemiennikach częstotliwości firmy ABB. Potem warunki, które nam zaproponowano, stały się na tyle niekorzystne, że przyłączyliśmy się do firmy Vacon, powstałej po zmianach organizacyjnych fińskiego oddziału ABB, i odtąd opracowywaliśmy nasze projekty opierając się na jej przemiennikach i zdobyliśmy uprawnienia serwisowe firmy Vacon. Obecnie głównym importerem tych przemienników jest fińska firma Telko, my ograniczamy się do ich aplikacji łączonej ze sprzedażą oraz zapewniamy ich serwis na terenie Polski.

Czy spółka Takom produkuje także własne układy?

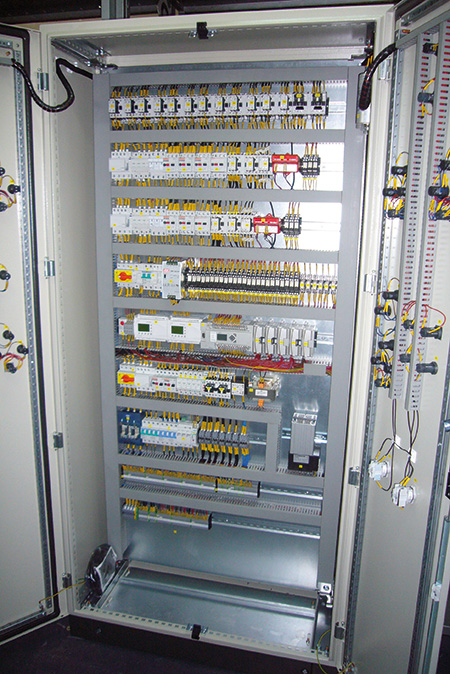

AT: Kiedyś samodzielnie produkowaliśmy układy napędowe prądu stałego. Teraz jesteśmy firmą inżynierską i tzw. „integratorem”, co oznacza, że na podstawie podzespołów renomowanych firm światowych projektujemy i wykonujemy gotowe rozwiązania układów dla przemysłu. Oczywiście, projektujemy i wykonujemy np. szafy sterownicze, ale montowane podzespoły pochodzą od znanych producentów. My ich nie produkujemy.

Co kryje się za układami napędowymi?

AT: Są to układy sterowania i regulacji oparte na regulacji prędkości obrotowej silników elektrycznych napędzających różne urządzenia technologiczne w przemyśle. Głównie chodzi o regulowane napędy elektryczne, ale zajmujemy się także realizacją układów sterowania na podstawie sterowników programowalnych wraz z wizualizacją komputerową.

Wyspecjalizowaliśmy się w wielosilnikowych układach napędowych głównie do wentylatorów i pomp, gdzie uzyskuje się bardzo duże efekty oszczędności energii elektrycznej, niezależnie od poprawy jakości regulacji i technologii.

Są państwo w stanie zagwarantować konkretne oszczędności?

AT: Jeśli rozpoznamy punkty pracy i charakterystyki pracujących urządzeń, robimy całe opracowania dotyczące np. czasu zwrotu kosztów inwestycji. Pokazujemy, w których miejscach opłaca się dokonać usprawnień, które przyniosą oszczędności. Inwestycja potrafi się zwrócić w ciągu czterech lat, a nawet już po roku.

Czym są przemienniki częstotliwości?

AT: Generalnie są to urządzenia, które umożliwiają praktycznie bezstratną regulację prędkości obrotowej silników, w tym najczęściej spotykanych silników indukcyjnych klatkowych. Ich prędkość obrotowa zależy od częstotliwości napięcia zasilającego. Zasilane z sieci mają stałą prędkość obrotową.

Przemienniki częstotliwości to urządzenia przetwarzające napięcie i częstotliwość sieci zasilającej tak, by można było regulować prędkość silników indukcyjnych. Kiedyś wszystkie układy regulacyjne były robione na podstawie silników prądu stałego, z komutatorem, szczotkami itp., a więc znacznie trudniejszych w obsłudze i droższych. Mniej więcej od dwudziestu paru lat technika półprzewodnikowa rozwinęła się na tyle, że mamy przemienniki częstotliwości, które umożliwiają sterowanie prędkością silników indukcyjnych.

Jak przekłada się to na oszczędność energii?

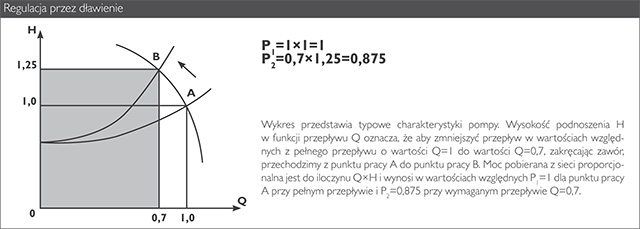

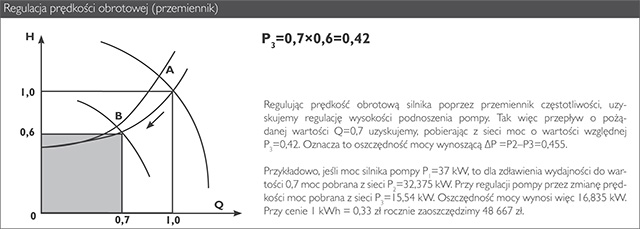

AT: Możemy sterować pracą tych silników – ich prędkością obrotową i momentem na wale napędowym. Dotąd typowe regulacje, np. ciśnienia czy przepływu, były realizowane przez dławienie – silnik pracował ze stałą prędkością znamionową, a przepływ był tłumiony przez „dokręcenie” zaworu. Zmniejszając przepływ na podstawie bezstratnej regulacji prędkości obrotowej silnika za pomocą przemiennika częstotliwości, zmniejszamy znacznie zużycie energii wynikające z dławienia stosowanego do regulacji przepływu w napędach bez regulacji prędkości.

Jakie jeszcze technologie i usługi oferuje Takom?

AT: Idziemy z duchem czasu. Oferujemy różne układy sterowania na podstawie sterowników programowalnych, wizualizację procesów przemysłowych, w których za pośrednictwem pojedynczego komputera jesteśmy w stanie sterować całym zakładem, a nawet urządzeniami, które znajdują się w dowolnym miejscu na świecie.

Oferujemy układy kompensacji mocy biernej – zarówno kompensację pasywną, jak i aktywną ostatnio również w zakresie średnich napięć do 6,6 kV.

Zwiększa się też zakres mocy oferowanych przemienników częstotliwości. Obecnie oferujemy układy napędowe z przemiennikami częstotliwości o mocy do 25 MW i napięciu do 6,9 kV.

Czy mimo że Takom nie produkuje już własnych urządzeń, zdarza się państwu opracować konkretny produkt dla klienta?

AT: „Pod klienta” opracowujemy całe systemy zasilania i sterowania obejmujące modernizację rozdzielni niskiego i średniego napięcia i ich dostawę, układy regulacyjne na podstawie przemienników niskiego i średniego napięcia i „softstarty”. Dobieramy i dostarczamy silniki napędowe, systemy sterowania, regulacji i wizualizację procesów. Współpracując ściśle z firmą Rockwell Automation, mamy zapewnioną dostawę wszystkich niezbędnych elementów układów regulacyjnych, w tym przemienników częstotliwości niskiego i średniego napięcia.

Częścią takiego zadania jest również wykonanie szaf sterowania, które produkujemy we własnym zakładzie. Zwykle realizację tego typu zadań zaczynamy od projektu koncepcyjnego, a po jego zaakceptowaniu przez klienta tworzymy projekt wykonawczy, podejmując się często również wykonania całego zadania. Robimy więc inwestycje pod klucz, co oznacza także wykonanie prac np. z branży hydraulicznej i budowlanej.

A jak wygląda kwestia serwisu?

AT: Mamy uprawnienia serwisowe firm przemiennikowych. Czas reakcji naszego serwisu to nawet 4 godziny.

MT: Trudno to zrealizować bez współpracy firm obecnych na miejscu. Szkolimy więc ich pracowników, a także służby techniczne samego klienta. Wyposażamy w odpowiedni sprzęt i aparaturę diagnostyczną, dajemy oprogramowania pozwalające na dostęp do przemienników częstotliwości, podstawowe części zamienne. Firmy działające na terenie np. PKN Orlen pojawiają się szybko na miejscu awarii, dokonują diagnostyki przyczyn awarii i albo same potrafią wykonać proste naprawy, albo konsultują się z nami. W razie potrzeby nasi serwisanci wyjeżdżają z odpowiednim zestawem części zamiennych dobranym na podstawie informacji lokalnej firmy. Dysponujemy również przemiennikami zastępczymi na wypadek dłuższego czasu naprawy. To model bardzo elastyczny, poza tym ma tę zaletę, że nie wchodzimy w drogę lokalnym firmom eksploatacyjnym, tylko im pomagamy – wkraczamy dopiero wtedy, kiedy same nie są w stanie sobie poradzić.

Państwa profil na Facebooku obfituje w ciekawe filmiki, pokazujące, w jaki sposób zoptymalizować produkcję, żeby zaoszczędzić energię. Często przewija się też nazwa Rockwell Automation.

MT: Rockwell Automation jest jednym z największych światowych koncernów produkujących szeroką gamę urządzeń dla przemysłu w obszarze szeroko rozumianej automatyki przemysłowej. Produkuje aparaturę elektryczną, specjalne rozdzielnie dla układów napędowych, przemienniki częstotliwości niskiego i średniego napięcia. Z racji swojej wielkości, mocy i kosztu przemienniki średniego napięcia sprzedaje się jako aplikacje, co wiąże się z dostosowaniem ich do warunków i potrzeb danego klienta. Za to odpowiada nasza firma. Pytamy klienta o jego potrzeby, uświadamiamy mu, co warto modernizować, czego nie warto, i na podstawie takiej rozmowy przygotowujemy opracowanie dotyczące np. oszczędności energii elektrycznej, poprawy parametrów technologicznych, usprawnień w zakresie bezpieczeństwa i wydajności pracy.

Oferowane układy uwzględniają specyfikę danej branży. W PKN Orlen wchodzimy w zakresy technologiczne, czyli poprawiamy technologie poprzez bardziej precyzyjne regulacje ciśnienia, temperatury czy przepływu. W innych branżach kwestia dotyczy wentylacji czy chłodzenia. Opierając się na kompleksowych projektach, aplikujemy urządzenia wysokiej jakości firmy Rockwell Automation. W najbliższym czasie podpisujemy umowę partnerską, dającą nam jeszcze lepsze warunki współpracy i zapewniającą dostęp do zasobów aplikacyjnych i konsultantów tej firmy.

Mamy oczywiście także konkurencję w postaci firm ABB czy Siemens. Staramy się z nimi konkurować zarówno w koncepcjach układów sterowania, jak i uświadamiając klientom zalety oferowanych przez nas przemienników.

Szafa sterownicza

Szafa sterownicza

Na czym dokładnie polega wdrożenie?

MT: Przede wszystkim na rozmowie z klientem, często na uświadomieniu mu jego potrzeb i realnych możliwości ich spełnienia ze względu na aktualną ofertę produktów dostępnych na rynku. Wynikające z tych rozmów ustalenia pozwalają na opracowanie projektów koncepcyjnych i wykonawczych. Wymaga to od nas nie tylko kompetencji w branży techniki napędowej, ale również poznania procesów technologicznych, specyfiki napędzanych urządzeń i często uwarunkowań związanych ze specyfiką i przepisami w danej branży czy przedsiębiorstwie.

Sam układ sterowania napędem współdziała przykładowo z dużym przemiennikiem częstotliwości, ale żeby realizował swoje funkcje, musimy dokładnie rozpoznać parametry pracy silnika. Sposób pracy tego silnika, a w szczególności dobór rodzaju chłodzenia zależy od obciążenia. To z kolei wpływa na dobór mocy silnika, a więc i parametrów przemiennika. Pewność pracy układu napędowego zależy od odpowiedniego wyposażenia pomiarowo-kontrolnego monitorującego i dozorującego pracę poszczególnych jego elementów. Tak więc realizując taki układ, kupujemy przemiennik, silnik, pompę, w ramach tego robimy automatykę, kontrolę i pomiary, czyli montujemy czujniki temperatury uzwojeń i łożysk oraz drgań silnika, to samo w pompie i w pozostałych urządzeniach, realizujemy pomiary ciśnienia i przepływu w różnych elementach realizowanego systemu regulacji.

Informacje te kierujemy do szafki sterującej, która zbiera sygnały z obiektu. Taki zestaw sygnałów dotyczy napędu każdego agregatu pompowego, a w systemach kolektorowych takich agregatów może być np. 8. Tworzymy więc strukturę hierarchiczną sterowania, czyli np. centralny system sterowania przepompownią realizuje zadania poprzez system transmisji do szafek „lokalnych”, a dopiero one umożliwiają pracę albo indywidualnie każdego zespołu, albo „słuchają” centrali.

Szafki projektujemy i wykonujemy sami, ponieważ układ jest zaprojektowany i wykonywany indywidualnie. Rzecz jasna, klient nie chce samego napędu i falownika, najczęściej oczekuje realizacji „pod klucz”. Dlatego współpracujemy m.in. z Energoprojektem Warszawa i ze specjalistycznymi firmami z różnych branż, szczególnie w tych, w których nie mamy dużego doświadczenia i uprawnień projektowych. Cały czas trzymamy rękę na pulsie jako główny wykonawca. Projekty wizualizacyjne robimy u siebie, mamy stanowiska modelowe, na których wszystko sprawdzamy, żeby wiedzieć wcześniej, jak układ powinien funkcjonować, co przyśpiesza czas realizacji prac na obiekcie. Sami staramy się robić to, co jest głównym elementem danej aplikacji: napęd, zasilanie, instalacje, oprogramowanie sterowników i wizualizację komputerową, szkolimy załogę.

Rockwell Automation to państwa jedyny dostawca?

MT: Preferujemy rozwiązania tej firmy, ponieważ jakość napięcia w oferowanych przez Rockwell Automation przemiennikach na średnie napięcie sprawia, że nie trzeba do nich specjalnie przystosowywać silników; można je zastosować do modernizacji wykorzystujących stare silniki, które mają po 30–40 lat. Jest to dużą zaletą przy przetargach związanych z modernizacją układów napędowych.

Wyróżnia nas też marketing: rozmawiamy o tym, jak pomóc klientowi, co zmodernizować, aby np. oszczędzić energię. Sprzedajemy nie produkt w postaci samego przemiennika, ale pomysł na rozwiązanie problemów i potrzeb klienta. W Polsce produkcja energii nie będzie postępowała na tyle szybko, żeby zaspokoić wszystkie potrzeby, dlatego musimy oszczędzać energię.

Są jednak inwestycje, szczególnie w energetyce, gdzie stosuje się turbozespoły dużej mocy, rzędu gigawata. Tam wchodzą najczęściej urządzenia i projekty dużych dostawców zagranicznych. My w naszych ofertach i realizacjach bazujemy głównie na modernizacjach i na tych układach, które wymagają „pogłówkowania”.

Kto jest państwa głównym odbiorcą?

MT: Obecnie PKN Orlen, który realizuje szeroko zakrojony program podniesienia efektywności energetycznej napędów dużej mocy. Realizujemy aplikacje w różnych branżach przemysłu. W energetyce realizujemy aplikacje napędów pomp wody zasilającej, pomp wody sieciowej, wentylatorów spalin, wentylatorów instalacji odsiarczania itp. Zmodernizowaliśmy napędy pomp wody miejskiej sieci ciepłowniczej w Warszawie. Nasze układy napędowe pracują w elektrociepłowniach warszawskich: EC Siekierki i EC Żerań.

W tym roku w EC Żerań wspólnie z firmą Petro-Eltech z Płocka realizujemy układ napędowy pompy wody zasilającej regulowanej za pomocą przemiennika częstotliwości. To jeden z największych napędów w Polsce o mocy 2 MW / 6 kV. W Stołecznym Przedsiębiorstwie Energetyki Cieplnej wykonaliśmy w sumie 8 napędów o mocy 630 kW / 6 kV (na dwóch przepompowniach: „Marymont” i „Batory”).

Zdarzył się kiedyś projekt, nad którym panowie się szczególnie długo głowili?

MT: Zdarzają się sytuacje, że dostarczamy urządzenia tam, gdzie wymagana jest pewna dynamika regulacji procesu. Klient często nie zdaje sobie sprawy, że do tej pory, pracując na urządzeniach „pasywnych” typu zasuwy regulujące przepływ poprzez dławienie, separował od siebie urządzenia pracujące np. na wspólny rurociąg.

Wchodząc w aktywną pracę, energochłonne tłumienie przepływu zastępuje się urządzeniami regulującymi przepływ bez strat. Każdy układ regulacyjny współpracujący z danym rurociągiem ma określone stałe czasowe układów regulacji, które potrafią wchodzić we wzajemne oddziaływania. Jedna pompa przyśpiesza, druga opóźnia, zaczynają się oscylacje w procesach. Można to niwelować np. montażem specjalnych kryz, ale wiąże się to ze stratami energii, dlatego my rozwiązaliśmy to poprzez rozbudowę urządzeń pomiarowo-kontrolnych, wielostrukturalną płaszczyznę systemów regulacji, czyli stworzenie pewnego podporządkowania węzłów regulacyjnych.

Udało nam się osiągnąć pożądany efekt bez ograniczenia podstawowej jakości, jaką jest oszczędność energii elektrycznej. Jest to dość sprytny układ, który daje nam pewien atut na rynku. Zasadniczym jednak czynnikiem poprawiającym dynamikę procesu regulacji jest cecha falownika firmy Rockwell Automation umożliwiające realizację napędu z hamowaniem i zwrotem energii hamowania do sieci zasilającej.

Muszą państwo zacierać ręce, bo spółki energetyczne zapowiadają duże inwestycje, a z drugiej strony elektrownie się starzeją, prądu będzie coraz mniej.

MT: W modernizowaniu napędów jesteśmy dość mocni. W nowych, dużych projektach często jest nam trudno uczestniczyć, bo przetargi wygrywają duże firmy, które współpracują z potężnymi koncernami.

W tej chwili w Polsce pracują na ogół zespoły 200 MW. Mają nieco gorszą sprawność niż jednostki gigawatowe, o ile te większe są wykorzystane w pełni swoich możliwości. Jeśli jednak jednostkę gigawatową obciążyć w połowie, jej sprawność spada. Poza tym nie można produkować energii do worka, musi być spożytkowana przez odbiorców. Łatwiej jest uruchamiać sukcesywnie mniejsze jednostki niż od razu przyłączyć do sieci jednostkę większą. W tym momencie można podważać sens modernizacji przy wykorzystaniu dużych jednostek wytwórczych. My koncentrujemy się na modernizacji bloków 200 MW.

Jest jeszcze kwestia kompensacji mocy biernej. Układy napędowe z bezpośrednim zasilaniem silników z sieci pobierają nie tylko moc czynną, którą silnik przekazuje np. na wał pompy, ale też moc bierną, którą zużywa się na stworzenie pola magnetycznego, niezbędnego do pracy silnika. Urządzenia kompensujące to urządzenia zmniejszające pobór mocy biernej. Niektóre pracują na zasadzie „aktywnej”, stanowiąc coś w rodzaju przemienników częstotliwości. Dostarczają do sieci energię w odpowiednich częstotliwościach, żeby jakość napięcia zasilającego przybliżyć do sinusoidy. Oferujemy takie urządzenia w zakresie niskich napięć. Przy współpracy z naszym niemieckim udziałowcem wchodzimy w tej chwili także w zakres kompensacji na napięciach średnich, czyli 6 kV.

Zabudowa przemiennika 75kW dla PKN ORLEN Orlen

Zabudowa przemiennika 75kW dla PKN ORLEN Orlen

Innym obszarem działania naszej firmy są układy regulacyjne w napędach bardzo małej mocy, rzędu kilku- lub kilkunastu kilowatów. Są to np. sterowniki anten radarowych; robimy specjalne wykonania napędów przemiennikowych, umożliwiających precyzyjne sterowanie prędkością i momentem, wykonujemy specjalistyczne urządzenia sterowania m.in. dla oczyszczalni ścieków – np. rozdrabniaczy zanieczyszczeń, taśmociągów itp. Jest to obszar bardzo różnorodny, ale wartościowo mały – choćby z racji konkurencji na rynku i wynikającej stąd niskiej opłacalności. Jednak dzięki niemu nasi pracownicy, wykonujący układy regulacyjne, projektujący programy dla sterowników mogą nabywać doświadczenie w zakresie wielopoziomowych układów sterowania, komunikacji czy wizualizacji komputerowej.

Jakie są państwa plany na przyszłość?

MT: Koncentrujemy się na rynku polskim, na którym zdobyliśmy zaufanie klientów do naszej wiedzy technicznej i doświadczenia aplikacyjnego. Ponadto oferowana przez nas wysoka jakość serwisu staje się coraz częściej jednym z istotnych kryteriów wyboru dostawcy rozwiązań napędowych. Oczywiście, przyglądamy się również rynkom zagranicznym, głównie na wschodzie. Mamy już pewne opracowania i doświadczenie w zakresie realizacji kontraktów w trudnych warunkach działania. To na razie etap rozpoznawania rynku.

Trudność polega głównie na aspektach logistycznych: jest to odległy kawałek świata, pojawiają się kwestie transportu, komunikacji, rozliczeń, ceł itd. Poza tym, żeby utrzymać w ruchu to, co dostarczamy, trzeba się tym odpowiednio opiekować. Powstaje więc problem przeszkolenia kadr, które będą prawidłowo wykonywać obsługę i serwis dostarczonych urządzeń. Jesteśmy jednak pełni optymizmu.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA] Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA]](https://polskiprzemysl.com.pl/wp-content/uploads/xkamery-3d-machine-vision-320x167.jpg.pagespeed.ic.pwxmFIDUDO.jpg)