Mitegra: automatyczne stanowiska znakujące i lasery

Mitegra jest producentem laserów do znakowania – warto dodać, że polskim, gdyż nie ma wielu rodzimych firm, które zajmowałyby się podobną działalnością. Przedsiębiorstwo zaczynało od dystrybucji urządzeń firm zagranicznych, następnie zajęło się również ich serwisem, co w naturalny sposób doprowadziło do pierwszych prób samodzielnego tworzenia znakowarek. Jej specjaliści potrafią – o ile jest to możliwe – bezpiecznie zintegrować lasery do znakowania z istniejącymi już urządzeniami czy liniami produkcyjnymi. Mitegra oferuje także serwis gwarancyjny i pogwarancyjny swoich urządzeń oraz laserów.

O znakowaniu laserowym rozmawiamy z właścicielem firmy, Radosławem Miczyńskim, który zaznacza, że technologia ta stale się rozwija i dlatego trzeba trzymać rękę na pulsie i ciągle wypróbowywać nowe rozwiązania.

Jak doszło do tego, że zajęli się państwo właśnie produkcją laserów do znakowania?

Na początku były to głównie moje zainteresowania. Z wykształcenia jestem inżynierem mechanikiem, dodatkowo moje hobby było związane z komputerami i programowaniem. Lasery do znakowania to urządzenia, które łączą wszystkie te dziedziny. Można powiedzieć, że w ten sposób moja wiedza inżynierska połączyła się z hobby i technologia ta stała się moją pasją.

Nasza firma od ponad 10 lat zajmuje się znakowaniem przemysłowym. Na początku występowaliśmy jako dystrybutor firm zagranicznych. Później trzeba było serwisować urządzenia, które zaczęły się psuć, powodując dłuższą przerwę produkcyjną, a zagraniczny serwis potrzebował więcej czasu i był bardzo drogi. Nie mogliśmy na to pozwolić, gdyż rzutowało to na wizerunek naszej firmy. Wychodząc naprzeciw potrzebom naszych klientów, sami zaczęliśmy serwisować zagraniczne urządzenia, często te, których naprawa według producentów była nieopłacalna. Z czasem okazało się, że nasza wiedza pozwala na samodzielną budowę znakowarek laserowych.

Ponieważ Mitegra od początku zajmowała się również projektowaniem i budową nietypowych maszyn i urządzeń oraz automatyzacją produkcji, nie mieliśmy większych problemów z budową laserów do znakowania. Zatrudnialiśmy już kadrę inżynierów mechaników i automatyków, którym nietrudno było zaszczepić moją pasję, gdyż laser to bardzo interesujący i rozwojowy produkt. Największym problemem okazał się dobór odpowiednich komponentów, które byłyby niezawodne, a przy tym przystępne cenowo. Po wielu latach zawęziliśmy grono głównych dostawców do kilku firm, których produkty są najbardziej niezawodne i gwarantują dobry serwis oraz wsparcie techniczne. Są to bezpośredni producenci.

Jak dużą konkurencję w zakresie produkcji laserów do znakowania mają państwo w Polsce?

Konkurencja jest bardzo duża, są to jednak głównie firmy handlowe, które sprzedają gotowe typowe lasery zagraniczne. Najbardziej znane zagraniczne lasery są jednak dużo droższe od naszych urządzeń, które absolutnie nie ustępują im technicznie. Są też na rynku lasery niewiele tańsze od naszych, te urządzenia z kolei często wykorzystują bardziej awaryjne komponenty. Trzeba wiedzieć, że wymiana jednego głównego komponentu może kosztować nawet więcej niż pół całego urządzenia. Ponadto najtańsze lasery zazwyczaj nie są zgodne z europejskimi normami i narażają operatorów na duże niebezpieczeństwo.

Są też polskie firmy, które produkują podobne lasery jak nasze, jednak każda działa w trochę innej branży i nie stanowią dla nas dużej konkurencji.

Produkują państwo znakowarki Mimark Fiber. Proszę powiedzieć coś więcej o tym produkcie.

Znakowarki Mimark Fiber to urządzenia zapewniające bardzo dużą dokładność. Może o niej świadczyć średnica plamki lasera – w zależności od zastosowania jest to około 25 µm. Możemy sobie zatem wyobrazić, że mamy do dyspozycji narzędzie o takim ostrzu, a jego ruch kontrolujemy z dokładnością do kilku mikrometrów. Pozwala to na tworzenie bardzo małych oznaczeń lub grawerów. Bez problemu możemy wykonać napis o wysokości 0,1 mm, co prawda do jego odczytania konieczna będzie lupa o dużym powiększeniu, ale czasami są takie potrzeby.

Co do wielkości grawerunku, to najpopularniejsze jest pole znakowania 100×100 mm. Są też oczywiście większe oraz mniejsze i czasami takie instalujemy u klientów, ale często powoduje to spadek jakości bądź prędkości.

Oferujemy klientom różne sposoby powiększenia powierzchni roboczej, najczęściej są to dodatkowe stoły liniowe, które przestawiają większe detale w przestrzeń roboczą i są zsynchronizowane w oprogramowaniu.

Najważniejszą zaletą naszych znakowarek laserowych jest możliwość znakowania bardzo twardych materiałów. Klasyczne mechaniczne metody znakowania ograniczają się do twardości 62–64 HRC, przy tej twardości uszkadzają się narzędzia nawet z węglika, laserem zaś można znakować najtwardsze materiały, łącznie z węglikiem.

Ograniczenia znakowarek wynikają bardziej z bezpieczeństwa pracy, ponieważ strefa robocza powinna być bezwzględnie odpowiednio osłonięta, co generuje problemy przy znakowaniu bardzo dużych elementów czy chęci znakowania ręcznego.

Nieraz problemem jest też długi czas niezbędny dla bardzo skomplikowanych operacji, ale wszystko zależy od specyfiki produkcji – jeżeli potrzebna jest bardzo wysoka dokładność, to laser jest niezastąpiony.

Jak wygląda proces znakowania laserem?

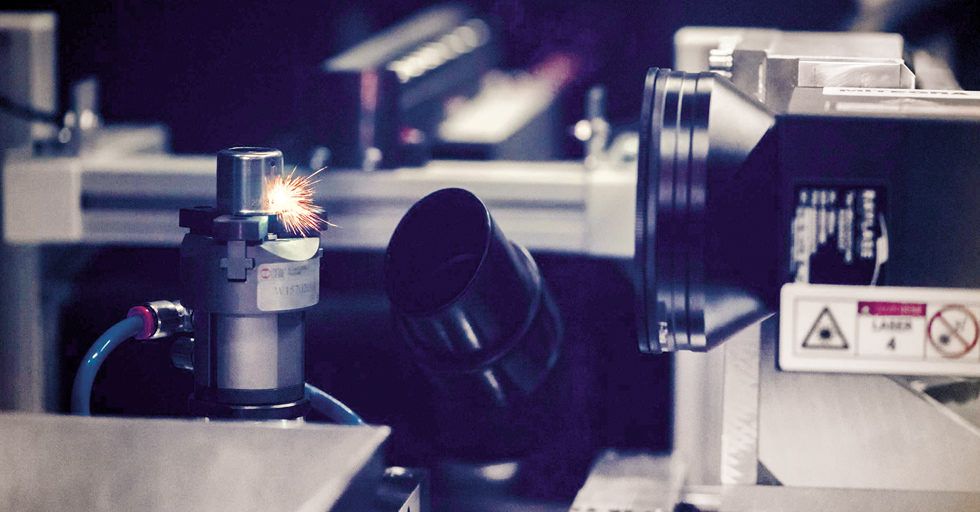

W naszych znakowarkach głowica znakująca jest stała, a porusza się wiązka lasera. Jest ona kierowana za pomocą dwóch lusterek zamocowanych na bardzo szybkich silniczkach – widać wtedy tylko drżenie luster, a przy dużej prędkości nie da się zauważyć żadnego ruchu. Każde lustro odpowiada za jedną oś. Typowa znakowarka laserowa operuje na jednej płaszczyźnie. W zależności od materiału wymagane jest bardzo precyzyjne ustawienie głowicy znakującej względem znakowanej powierzchni.

Jeśli chodzi o prędkość znakowania, to producenci laserów często podają taki parametr, jednak jest to niemiarodajne, gdyż w zależności od znakowanego materiału czasem może to być mgnienie oka, a innym razem będą to długie minuty.

Są aplikacje, szczególnie na niektórych tworzywach sztucznych, w których laser może wykonać napis składający się z 10 znaków o wysokości 3 mm w czasie 0,1 s i jest on bardzo czytelny. W wypadku metali, zwłaszcza kolorowych, potrzebny jest dłuższy czas i będzie to nawet kilkanaście sekund. Czasy można oczywiście obniżać, dobierając laser o wyższej mocy.

Gdy otrzymujemy zapytania od klientów, na początku zawsze prosimy o przesłanie detali na próby w celu określenia jakości i dobrania mocy lasera do oczekiwanej wydajności.

Projektują państwo i wykonują również automatyczne stanowiska znakujące. Proszę powiedzieć coś więcej o tym produkcie.

W warunkach produkcyjnych czas znakowania jednego detalu wynosi zwykle kilka sekund, natomiast czas pomocniczy, czyli czas podania, a następnie zdjęcia detalu, to nawet kilkanaście lub kilkadziesiąt sekund. Aby maksymalnie wykorzystać urządzenie i pracę operatora, budujemy automatyczne stanowiska znakujące. Takie stanowiska wyposażone są oczywiście w znakowarkę laserową oraz automatyczny system podawania i odbioru detali. Operator musi co jakiś czas podejść do urządzenia, aby zapełnić podajnik lub zasobnik oraz opróżnić miejsce odbioru oznakowanych detali. Stanowiska te często wyposażone są w manipulatory, roboty, które mogą od razu układać detale na paletach.

Wszystkie nasze automatyczne stanowiska do znakowania są zgodne z europejskimi normami w zakresie urządzeń laserowych, w tym PN-EN 60825-4 „Bezpieczeństwo urządzeń laserowych”, i zgodnie z nimi są projektowane i budowane w klasie I. Wszyscy nasi klienci otrzymują też deklarację zgodności WE na stanowisko do znakowania (nie tylko na sam laser do znakowania).

Które materiały można znakować laserem? Jakie produkty są najczęściej znakowane?

Materiały do znakowania laserem typu fiber (włóknowy, światłowodowy) – taki laser najlepiej się u nas sprzedaje – to: metale żelazne i nieżelazne, niektóre tworzywa sztuczne, ceramika i wiele innych (ciągle odkrywamy nowe zastosowania lasera).

Zastosowanie laserów do znakowania jest bardzo szerokie, począwszy od zwykłych tabliczek znamionowych, przez bardzo ważne komponenty w motoryzacji czy lotnictwie, standardem jest też znakowanie laserem wszystkich implantów, technologia ta jest stosowana do zdejmowania różnych powłok, dzięki czemu uzyskujemy bardzo dobre efekty w branży gadżetów reklamowych oraz na tekstyliach. Na stali nierdzewnej można uzyskać efekt piaskowania, dzięki czemu branże armatury sanitarnej oraz sprzętu AGD również coraz częściej stosują tę technologię.

W ostatnim czasie bardzo dynamicznie rozwija się dziedzina bezpośredniego znakowania detali kodami DataMatrix, co umożliwia późniejszą automatyczną identyfikację i kontrolę w procesach produkcyjnych, dotyczy to zwłaszcza branży motoryzacyjnej i lotniczej.

Jak na przestrzeni ostatnich lat rozwijała się technologia znakowania laserem?

Zasada działania laserów bardzo się nie zmienia, cały czas jest to głowica znakująca, źródło światła i odpowiednie sterowanie wiązką.

Zmiany idą głównie w kierunku miniaturyzacji, zmniejszenia zapotrzebowania na energię elektryczną oraz wydłużenia trwałości źródeł światła. Za tym idzie również niższa cena.

W chwili obecnej renomowani producenci deklarują trwałość źródła światła na poziomie 100 tys. godz., co, zakładając nawet ciągłą pracę, daje niespełna 11,5 roku. Należy jednak pamiętać, że miarodajna jest tylko gwarancja, po jej upływie i tak trzeba zapłacić za nowe źródło, w wypadku uszkodzenia najczęściej okazuje się, że nie nadaje się ono do naprawy.

Jeszcze 15 lat temu używało się laserów lampowych, które zajmowały kilkanaście metrów sześciennych i były wyposażone w płynne układy chłodzenia oraz zużywały 5–10 kW. Dzisiaj laser do znakowania zużywa niewiele więcej energii niż zwykły komputer PC i jest chłodzony powietrzem, a do jego sterowania zazwyczaj wystarcza zwykły laptop.

Główną zaletą znakowarek laserowych jest brak elementów zużywających się w trakcie eksploatacji. Oczywiście zakłada się jakąś trwałość urządzenia, ale jest ona na tyle długa, że po tym czasie nastąpi już kolejny skok technologiczny i urządzenia będą jeszcze mniejsze i jeszcze bardziej wydajne.

Główną wadą laserów niestety wciąż jest to, że są to urządzenia niebezpieczne, a dobre ich zabezpieczenie pozostaje dość kosztowne.

Właśnie – jakie kwalifikacje musi mieć operator takiego urządzenia? Proszę opowiedzieć o ryzyku związanym z użytkowaniem lasera.

W pracy przy znakowarkach laserowych pojawiają się trzy główne zagrożenia: utrata wzroku na skutek kontaktu oka z bezpośrednią lub odbitą wiązką lasera; uszkodzenie tkanek kończyn lub innych części ciała na skutek kontaktu z wiązką lasera; zatrucie oparami, dymami czy pyłami, które powstają podczas procesu znakowania (mogą one doprowadzić do ciężkich chorób układu oddechowego oraz są rakotwórcze).

Absolutnie nie powinno się używać znakowarek laserowych bez odpowiednich osłon. Często spotykamy się z brakiem świadomości u klientów, którzy już mają podobne lasery. Niestety nierzadko widujemy też stanowiska bez żadnych osłon, przy których pracownicy używają jedynie okularów ochronnych, często zresztą nieodpowiednich. Jest to tym bardziej niebezpieczne, że szkodliwe promieniowanie jest niewidoczne dla ludzi, widoczne są niewielkie błyski w miejscu znakowania. Niektóre firmy sprzedające znakowarki laserowe nie uświadamiają klientom wszystkich zagrożeń, a nawet wprowadzają ich w błąd, twierdząc, że praca w okularach w pełni zabezpiecza operatora.

Znakowarki laserowe to maszyny i oczywiście podlegają głównej dyrektywie maszynowej: dyrektywa maszynowa 2006/42/WE z 17.05.2006 r.

(Dz.U. L 157 z 9.06.2006 r., s. 24) oraz jej zmiana 2009/127/WE z 21.10.2009 r. (Dz.U. L 310 z 25.11.2009 r., s. 29).

Jest też europejska norma PN-EN 60825-1:2014-11 „Bezpieczeństwo urządzeń laserowych”, która jednoznacznie klasyfikuje znakowarki laserowe w klasie IV, czyli najbardziej niebezpieczne urządzenia laserowe.

Produkowane przez naszą firmę stanowiska do znakowania wyposażone są w odpowiednie osłony, systemy bezpieczeństwa oraz zintegrowane dedykowane odciągi z wymiennymi filtrami. W wypadku niezamkniętych drzwi, uszkodzenia lub przepełnienia filtra czy włączenia stopu awaryjnego laser zostaje odłączony podwójnym obwodem bezpieczeństwa.

Dzięki tym zabezpieczeniom stanowisko laserowe ma klasę I, czyli jest w pełni bezpieczne dla operatorów oraz osób postronnych.

Nasza firma wystawia Deklarację zgodności WE na całe stanowisko do znakowania. Takie stanowiska mogą obsługiwać osoby po krótkim przeszkoleniu mającym na celu głównie uświadomienie zagrożeń i oczywiście naukę obsługi urządzenia.

Oferują państwo również inne metody znakowania. Kiedy się one sprawdzają?

Oferujemy też mikropunktowe urządzenia do znakowania. Urządzenia te niekiedy są efektywniejsze niż znakowarki laserowe, a przede wszystkim tańsze.

Działają one na zasadzie obróbki mechanicznej ubytkowej, więc jeśli komuś bardziej zależy na głębokim oznakowaniu, a mniej na jakości, ta metoda jest odpowiednia.

Proszę opowiedzieć o najciekawszych lub najtrudniejszych zamówieniach z zakresu znakowania, jakie zrealizowała Mitrega.

Bardzo lubimy trudne i skomplikowane zamówienia, nie boimy się wyzwań i często daje nam to przewagę nad innymi firmami, które nie mają takich możliwości.

Jednym z naszych ciekawszych urządzeń było automatyczne stanowisko do znakowania tulejek ze stali nierdzewnej. Stanowisko w pełni zaprojektowane i zbudowane pod kątem indywidualnych wymagań klienta. Operator musi podejść do tego stanowiska co godzinę, aby zapełnić kosz zasypowy czystymi tulejkami w tylnej części maszyny oraz opróżnić zasobnik z oznakowanymi tulejkami w przedniej części urządzenia. Stanowisko pracuje samodzielne, tulejki są ustawiane zawsze w odpowiedniej pozycji na wyjściu z wibracyjnego kosza zasypowego, tam są łapane przez chwytak i przenoszone na obrotową głowicę, gdzie następuje ich znakowanie po obwodzie. Po zakończonym procesie inny chwytak zdejmuje oznakowaną tulejkę i wrzuca do pojemnika z gotowymi detalami.

Ciekawostką stanowiska jest również dedykowane oprogramowanie, które nadzoruje pracę stanowiska oraz umożliwia proste wprowadzanie danych przez operatora. Operator loguje się za pomocą karty, system na podstawie kodu stwierdza, jaki poziom dostępu ma operator, czy np. może wprowadzać nowych operatorów, nowe wzory znakowania, czy tylko znakować wcześniej wprowadzone wzorce.

Następnie czytnikiem kodów wczytuje kod z drukowanego zlecenia produkcyjnego, a system na jego podstawie generuje rodzaj oznaczenia, po czym włącza urządzenie jednym przyciskiem i pracuje ono samodzielnie. Oczywiście wszystkie dane są zapisywane w bazie i przypisane do powyższego operatora. Taki system minimalizuje możliwość błędnego oznaczenia detali.

Większość stanowisk wyposażamy w oprogramowanie przeznaczone do zbierania danych lub do wymiany informacji z systemami zarządzania produkcji czy systemami SAP.

Jakie plany na przyszłość ma Mitegra?

Rozwijamy funkcje pomocnicze związane z pozycjonowaniem detali i podglądem w czasie rzeczywistym. Pracujemy też nad innymi usprawnieniami znakowania laserowego.

Najbliższe plany to laser do znakowania 3D. Obecnie typowe znakowarki laserowe znakują w jednej płaszczyźnie, a mamy już lasery, które mogą znakować w kilku równoległych płaszczyznach, tzw. laser 2,5 D. Laser 3D potrafi znakować na podstawie modelu 3D elementy przestrzenne, np. kulę.

Chcemy również zająć się branżą spawania laserowego w nanoskali – bardzo małych detali.

W dalszej perspektywie interesujące jest również wykorzystanie lasera w druku 3D w metalu, wymaga to jednak sporo środków finansowych i wysokiej klasy zaplecza laboratoryjnego.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Prognozy, szanse i wyzwania dla polskiego przemysłu na 2024 r. [ANALIZA] Prognozy, szanse i wyzwania dla polskiego przemysłu na 2024 r. [ANALIZA]](https://polskiprzemysl.com.pl/wp-content/uploads/xPrzemysl-4.0-fot.-320x167.jpg.pagespeed.ic.o8zijDQlIJ.jpg)