Obniżyć koszty przez lepszy zawór

Spółka POLNA SA jest największym producentem zaworów regulacyjnych w Polsce. Od 45 lat z powodzeniem realizuje dostawy zaworów do różnych branż. Zakład POLNA powstał w Przemyślu w 1923 r. W pierwszych latach istnienia produkował odlewy do maszyn rolniczych. W 1963 r. spółka rozpoczęła produkcję układów centralnego smarowania, aparatury laboratoryjnej i siłowników pneumatyczno-membranowych, a 3 lata później – zaworów regulacyjnych.

Zaostrzanie wymogów jakościowych i parametrów pracy powoduje, że zawory regulacyjne produkowane w spółce w ostatnich latach to wysoce wyspecjalizowane produkty, spełniające szczególne wymagania klientów, norm i dyrektyw.

Wskazówki dotyczące regulacji medium na instalacji

Przepływ czynnika przez zawór w zależności od rodzaju i parametrów medium może powodować zjawiska oddziałujące negatywnie na środowisko oraz mające destrukcyjny wpływ na trwałość wyrobu i jakość procesu zachodzącego w instalacji. Dlatego w trakcie projektowania i budowy instalacji wymienione czynniki ryzyka powinny być szczegółowo zdiagnozowane.

Do zjawisk szkodliwych, związanych z przepływem, należy zaliczyć następujące czynniki: hałas, kawitacja, odparowanie (flashing), przepływ dławiony.

Jeżeli instalacja jest zbyt głośna

Hałas jest zjawiskiem nieodłącznie związanym z przepływem czynnika przez zawór. Negatywny wpływ hałasu wynika z jego szkodliwego oddziaływania na zdrowie oraz środowisko pracy człowieka. Hałas jest również odzwierciedleniem procesów zachodzących wewnątrz zaworu, z reguły obniżających trwałość urządzenia, prowadzących nawet do awaryjnego uszkodzenia. Hałas w pracy zaworów może mieć źródła mechaniczne, aerodynamiczne oraz hydrodynamiczne.

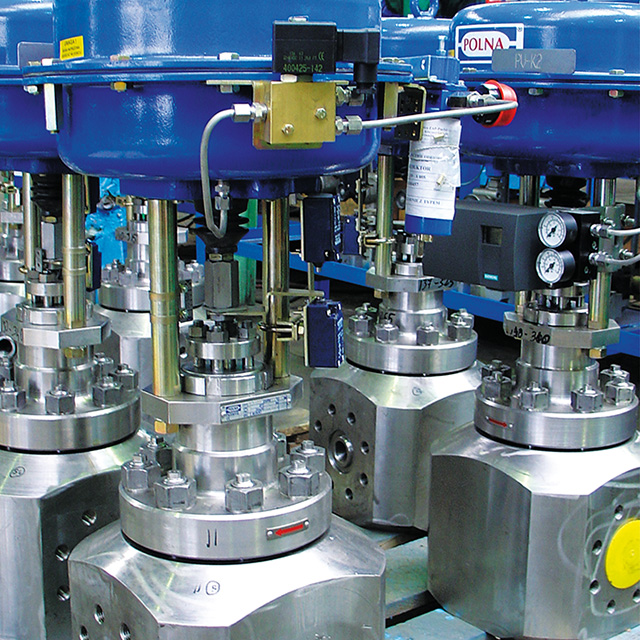

Testowane zawory, które zostały zainstalowane w Instytucie Nawozów Sztucznych w Puławach na Instalacji Ekstrakcji Nadkrytycznej Surowców Roślinnych przy użyciu ditlenku węgla. Ciśnienie testowe dochodziło do 1000 b. Standardowe testy były wykonywane do 945 b.

Testowane zawory, które zostały zainstalowane w Instytucie Nawozów Sztucznych w Puławach na Instalacji Ekstrakcji Nadkrytycznej Surowców Roślinnych przy użyciu ditlenku węgla. Ciśnienie testowe dochodziło do 1000 b. Standardowe testy były wykonywane do 945 b.

Przyczyną hałasu mechanicznego mogą być drgania mechaniczne elementów wewnętrznych zaworu, zjawisko rezonansu, złe prowadzenie części ruchowych lub nadmierne luzy.

Jednym ze sposobów eliminacji tego zjawiska jest zastosowanie konstrukcji klatkowych i dobór odpowiednich luzów uwzględniających warunki pracy zaworu.

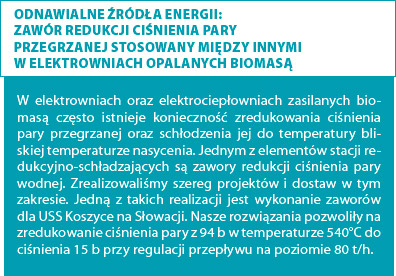

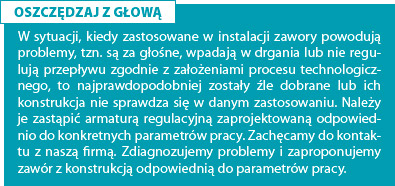

Na rys. 1 pokazany jest zawór do pracy w temperaturze do 500°C, z możliwością wystąpienia szoków termicznych. Grzyb prowadzony jest w gnieździe i klatce. Na zwiększenie luzów między grzybem a klatką, bez niebezpieczeństwa wystąpienia drgań i utraty szczelności, pozwala zastosowanie stalowego pierścienia sprężystego. Możliwość wystąpienia drgań mechanicznych można również ograniczać przez zmianę masy grzyba i kierunku przepływu czynnika. Hałas aerodynamiczny powstaje wskutek zamiany energii mechanicznej przepływu czynników ściśliwych na energię akustyczną. Źródłem hałasu jest wzrost prędkości przepływu spowodowany rozprężaniem medium, często przekraczający prędkość dźwięku.

Rys. 1 Zawór do pracy w warunkach wysokich ciśnień i temperatur

Rys. 1 Zawór do pracy w warunkach wysokich ciśnień i temperatur

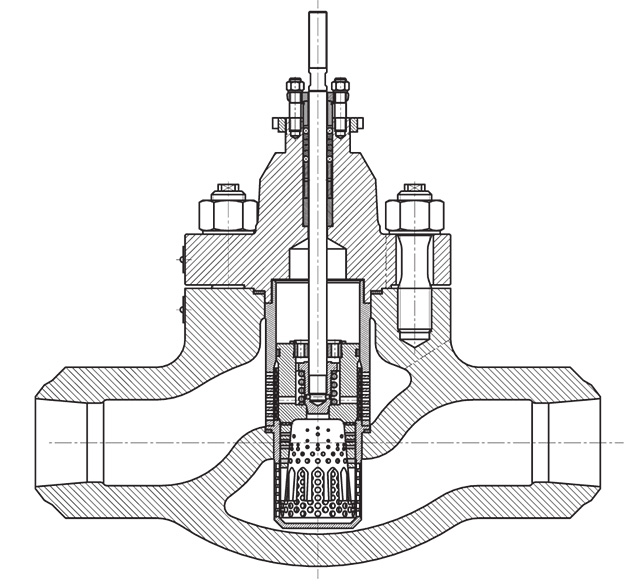

Zmniejszenie poziomu hałasu można uzyskać przez odpowiednią instalację (izolacja na rurociągu wylotowym, zwiększenie grubości ścianki rurociągu), względnie przez dobór właściwej konstrukcji zaworu. Najważniejszym i najbardziej skutecznym sposobem jest zastosowanie wielootworowych struktur regulacyjnych w zaworze w postaci perforowanych grzybów (rys. 2) lub klatek (rys. 3).

Rys. 2 Grzyb wielootworowy perforowany

Rys. 2 Grzyb wielootworowy perforowany

Rys. 3 Klatki regulacyjne wielootworowe

Rys. 3 Klatki regulacyjne wielootworowe

Rozbicie pojedynczej strugi na dużą liczbę małych, właściwie dobranych strumieni wpływa na obniżenie poziomu hałasu nawet o 10 dBA.

Kolejnym sposobem zmniejszenia hałasu aerodynamicznego (o mniej więcej 5 dBA) jest ograniczenie prędkości wypływu czynnika na wylocie. Najpowszechniejszą metodą prowadzącą do tego celu jest zwiększenie ciśnienia na wylocie przez stosowanie struktur dławiących w postaci wielootworowych klatek i płyt oraz zwiększenie pola przepływu przez stosowanie przyłączy redukcyjnych (dyfuzorów). Często w przypadkach dużego poziomu hałasu występuje potrzeba zastosowania wszystkich tych elementów równocześnie (rys. 4).

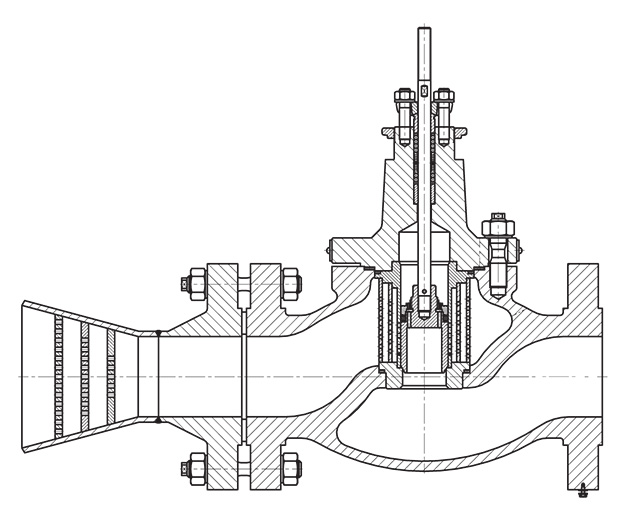

Rys. 4 Zawór do mediów ściśliwych do pracy w warunkach zagrożenia hałasem i przepływem dławionych

Rys. 4 Zawór do mediów ściśliwych do pracy w warunkach zagrożenia hałasem i przepływem dławionych

Hałas hydrodynamiczny jest związany z przepływem cieczy, a jego źródłem jest:

-hałas oddziaływania przepływu burzliwego na wewnętrzne ścianki zaworu i rurociągu,

-hałas kawitacyjny,

-hałas odparowania (flashing).

Kawitacja polega na miejscowym, najczęściej powstającym w strefie vena contracta, odparowaniu cieczy w wyniku spadku ciśnienia poniżej ciśnienia parowania pv. Następnie w wyniku wzrostu ciśnienia na wylocie zaworu do wartości p2>pv następuje implozja utworzonych pęcherzy pary. Zjawisko to, oprócz hałasu, charakteryzuje się nagłymi przyśpieszeniami i uderzeniami mieszaniny dwufazowej (ciecz–para) i uszkodzeniami (rys. 5) powierzchni zaworu lub rurociągu.

Rys. 5 Uszkodzenie grzyba zaworu w wyniku kawitacji

Rys. 5 Uszkodzenie grzyba zaworu w wyniku kawitacji

Jeżeli ciśnienie na wylocie pozostaje niższe od ciśnienia parowania (p2<pv), ciecz zostaje trwale zamieniona w mieszaninę cieczy i pary o udziale pary zależnym od warunków ciśnienia i temperatury. Zjawisko to nazywamy odparowaniem (flashing). Następuje gwałtowny wzrost objętości i prędkości przepływu. Struga mieszaniny działa erozyjnie na wewnętrzne powierzchnie zaworu (rys. 6) i rurociągu, jest również źródłem hałasu.

Rys. 6 Uszkodzenie grzyba zaworu w wyniku flashingu

Rys. 6 Uszkodzenie grzyba zaworu w wyniku flashingu

Najbardziej szkodliwe jest zjawisko kawitacji. Jej wpływ można zmniejszyć przez stosowanie z jednej strony odpowiednich materiałów i technik utwardzania powierzchni, z drugiej strony zaś konstrukcyjnych metod eliminacji kawitacji lub jej kontrolowania.

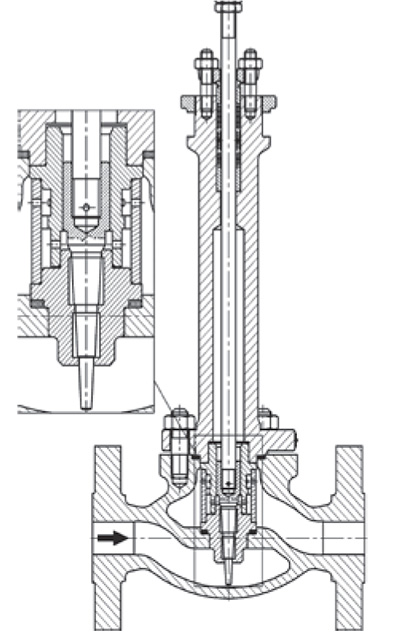

Sprawdzoną metodą jest zwiększanie wytrzymałości grzybów i gniazd przez stellitowanie faz lub całego zarysu, azotowanie dyfuzyjne lub plazmowe pozwalające na uzyskanie powierzchni o twardości 950 HV i głębokości mniej więcej 0,1 mm lub utwardzanie cieplne na wskroś do twardości 55 HRC. Podstawowym rozwiązaniem konstrukcyjnym zaworów antykawitacyjnych są wykonania z grzybem wielostopniowym (rys. 7). Ich istotą jest uzyskanie na poszczególnych stopniach spadków ciśnienia poniżej wartości krytycznej. Problem stanowi uzyskanie skutecznego dławienia na poszczególnych stopniach na początku otwarcia zaworu. W tych przypadkach stosujemy wielostopniowe grzyby o kształcie profilowym i perforowanym o dławieniu czynnym zależnym od otwarcia zaworu oraz struktury bierne w postaci klatek i płyt wielootworowych.

Rys. 7 Antygrawitacyjny zawór wielostopniowy do małych przepływów

Rys. 7 Antygrawitacyjny zawór wielostopniowy do małych przepływów

Flashing jest zjawiskiem, którego występowanie zależy jedynie od parametrów przepływu i nie da się go wyeliminować metodami konstrukcyjnymi. Można natomiast i należy minimalizować jego niszczące działanie.

W ofercie POLNEJ, oprócz omówionych metod zwiększania wytrzymałości elementów zaworu, zalecamy stosowanie powłok utwardzających na wewnętrznych powierzchniach korpusu oraz stosowanie zaworów z grzybem obrotowym i tuleją antyerozyjną, zaworów kątowych i zaworów z klatką ochronną (rys. 8).

Rys. 8 Zawór z klatką ochronną

Rys. 8 Zawór z klatką ochronną

Jakie błędy są najczęściej popełniane przy doborze armatury?

Typowe błędy popełniane przez użytkowników:

– błędne określenie wydajności przepływowej zaworu,

– błędne określenie ciśnień przed i za zaworem w pozycji pracy i pozycji zamkniętej,

– błędny dobór materiału korpusu oraz jego ciśnienia nominalnego uwzględniającego maksymalne ciśnienie oraz temperaturę medium,

– błędny dobór uszczelnień zaworu z uwzględnieniem typu medium roboczego, jego temperatury i ciśnienia,

– brak uwzględnienia występowania kawitacji, flashingu, przepływu zdławionego oraz hałasu przy doborze typu zaworu,

– błędny dobór wymaganych sił dyspozycyjnych przy doborze napędu.

Wymienionych tu zostało tylko kilka najczęstszych błędów. Jako producent sugerujemy, aby użytkownik przed zakupem zaworu regulacyjnego zawsze konsultował się z przedstawicielem producenta.

Doradcy techniczni w naszej spółce, jeżeli jest to konieczne, są w stanie przyjechać do klienta i na miejscu doradzić najbardziej odpowiednie rozwiązanie, a także przeprowadzić szkolenie z doboru zaworów regulacyjnych.

Producent musi być blisko

Obecnie wiele nowych instalacji jest budowanych w przemyśle gazowniczym. Materiały i uszczelnienia stosowane w tych konstrukcjach muszą zachowywać najwyższe standardy związane ze stosowaniem w strefach zagrożenia wybuchem oraz w warunkach często występującego przechłodzenia spowodowanego rozprężeniem gazu. Napędy zaworów muszą być przystosowane do komunikacji z nowoczesnymi systemami sterowania obiektów, co wymaga zastosowania osprzętu z odpowiednim protokołem komunikacji oraz wyposażonego w najnowocześniejsze narzędzia diagnozujące pracę zaworów, na których są zamontowane.

W związku z takimi wymaganiami często niemożliwe jest zastosowanie zaworów katalogowych i każdy należy projektować indywidualnie. Jednocześnie należy sprostać krótkim terminom dostaw oraz zmieścić się w zaplanowanym budżecie inwestycji. Tylko firmy producenckie, dysponujące odpowiednim potencjałem konstrukcyjno-technologicznym, mogą sprostać wymaganiom inwestycyjnym tego typu, zaczynając od oferty, poprzez projekt, a kończąc na wykonaniu gotowego wyrobu w zaplanowanym terminie.

Należy także podkreślić istotny – a często pomijany przy realizacji projektów – aspekt, jakim jest szybkość i jakość obsługi gwarancyjnej i pogwarancyjnej zapewnionej przez producenta. Lokalny (krajowy) producent jest w stanie bardzo szybko zareagować na problemy zgłaszane przez klientów, a także równie szybko wykonać i dostarczyć niezbędne części zamienne. Wspomniana zaleta staje się bardzo ważna, kiedy każda godzina przestoju w pracy zakładu powoduje dodatkowe koszty i zmniejsza zysk. W takiej sytuacji szybka reakcja, jaką zapewnia lokalny/krajowy producent, staje się kluczowa.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)