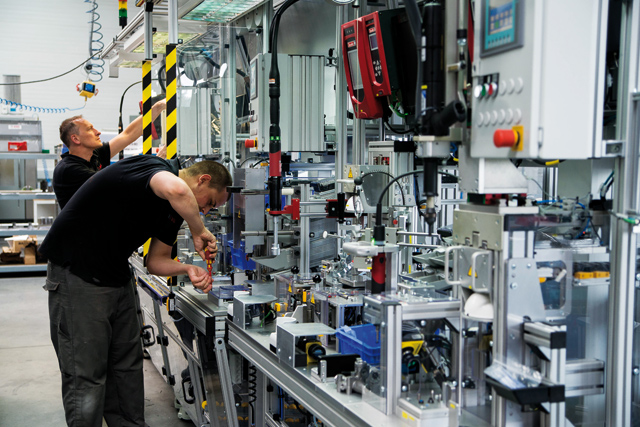

DIKO Polska: automatyzacja i budowa stanowisk montażowych

Wywiad z Mikołajem Sekutem, dyrektorem zarządzającym i prokurentem DIKO Polska

„Nasza branża zmienia się dość dynamicznie. Jej ewolucja polega w głównej mierze na tym, że procesy montażowe, które dekadę temu odbywały się na prostych, manualnych stanowiskach obecnie bardzo często są zastępowane systemami półautomatycznymi czy nawet całkowicie zautomatyzowanymi. Z jednej strony zostało to wymuszone rosnącymi kosztami personalnymi oraz wzrastającymi wymaganiami jakościowymi. Z drugiej strony spadające ceny elementów zakupowych, zwłaszcza tych wykorzystujących elektronikę, ułatwiły naszym klientom podejmowanie decyzji o zakupie maszyn coraz bardziej zaawansowanych technicznie.

Reprezentatywnym przykładem są tutaj systemy wizyjne. Kiedyś dobry system do identyfikacji optycznej, umożliwiający bardzo dokładną kontrolę wyrobu, kosztował pewnie kilkanaście tysięcy euro i wymagał dodatkowego programowania. Dzisiaj jest to koszt dosłownie paru tysięcy, a całkiem dobre oprogramowanie dostajemy w pakiecie” – mówi Mikołaj Sekut, dyrektor zarządzający i prokurent w DIKO Polska – firmie, która dostarcza kompletne rozwiązania automatyzujące procesy produkcyjne, przede wszystkim w branży automotive.

Jak zmienia się branża automatyki na przestrzeni ostatnich lat?

Klienci coraz częściej nie tylko czytają o nowinkach technicznych, lecz także mogą sobie na nie pozwolić, bo stały się, po pierwsze, tańsze niż kilka lub kilkanaście lat temu, a po drugie, mają mniejsze gabaryty i są bardziej elastyczne w zastosowaniu. Również oprogramowanie, z którego korzystają automatycy czy służby utrzymania ruchu, stało się bardziej funkcjonalne, ale jednocześnie łatwiejsze w obsłudze. Sensory i napędy, zwłaszcza te elektryczne, również ewoluują. Np. kiedyś czujnik koloru musiał być umieszczony zaledwie parę milimetrów od powierzchni, którą rozpoznawał. Obecnie dystans ten zwiększył się nawet dziesięciokrotnie. Podobnie serwonapędy zwiększyły swoje możliwości przy zmniejszeniu gabarytów.

Mamy ciągły kontakt z nowościami. Sami dostawcy zostawiają nam do przetestowania różne nowinki. My próbujemy je zastosować i przekonać do nich klientów.

W jaki sposób?

Klient zwykle ma bardzo sprecyzowane oczekiwania, ale gdy dochodzi do przygotowania specyfikacji, często nie proponuje konkretnych rozwiązań i daje wolną rękę. Startujemy w przetargach i konkursach. Cena jest wtedy oczywiście ważna, niemniej zawsze staramy się dodać od siebie coś ciekawego technicznie. Jakieś nowe rozwiązanie dotyczące technologii czy organizacji procesu produkcyjnego. Przykładowo klient może założyć obsługę swojej linii przez pięciu operatorów, my jednak tak zmodyfikujemy proces, że ponosząc niewielki koszt dodatkowy, można będzie zredukować obsługę do czterech osób.

Mamy oczy otwarte i to jest naszą siłą. Kolejnym atutem jest doświadczenie. Cieszymy się, kiedy klienci, którzy raz nas poznali, chętnie do nas wracają z następnymi projektami, kiedy są przekonani, że warto dalej z nami współpracować, kiedy czują się z nami bezpiecznie. To ważne, gdy się weźmie pod uwagę fakt, że klient, decydując się na zakup maszyny czy linii maszyn i wydając pierwsze pieniądze, dostaje jedynie obietnicę, że maszyna powstanie w terminie i spełni jego oczekiwania, a przecież sam produkt powstaje przez długie miesiące. Bezpieczeństwo wynika również z tego, że mamy do wykorzystania potencjał całej grupy DIKO, zarówno w Polsce, jak i w Niemczech, co pozwala nam finansować realizację sporej wielkości projektów.

Wróćmy do tych ciekawych i coraz bardziej dostępnych rozwiązań. Proszę opowiedzieć coś więcej.

Dobrym przykładem są serwonapędy. Kiedyś na przykład w prasach montażowych stosowaliśmy napędy hydrauliczne. Były stosunkowo tanie, jednak mało elastyczne w zastosowaniu i kłopotliwe w użytkowaniu. Teraz niektóre z tych maszyn wracają do nas do modernizacji, a my montujemy w nich elektryczne serwonapędy. Oczywiście, one dalej są drogie, jednak cena zmalała, a funkcjonalność i elastyczność się zwiększyły. Zwłaszcza w zakresie kontroli parametrów procesu.

I z tym wiąże się następna ciekawa funkcjonalność – traceability. Bo skoro wspomniane urządzenia potrafią same kontrolować proces prasowania w zakresie siły w funkcji drogi, podobnie jak wkrętaki elektryczne realizujące połączenia śrubowe kontrolują moment wkręcania śruby w funkcji kąta jej obrotu, to stąd już niedaleka droga do archiwizowania tych danych i przypisania ich do konkretnego wyrobu gotowego. I faktycznie, obecnie prawie każda produkowana przez nas linia montażowa jest wyposażona w system traceability, który często zapisuje w centralnej bazie klienta szczegółowe dane o osiągniętych parametrach procesowych dla każdego wyrobu z osobna. Jest to ogromna korzyść, gdyż pozwala monitorować jakość montowanych na linii wyrobów.

A wspomniane systemy wizyjne?

Tak, to kolejna rzecz, która się w naszej branży dynamicznie rozwija. W skrócie: praca tych systemów polega na tym, aby stwierdzić, czy produkt został np. zmontowany prawidłowo. Trwa to około sekundy i taki system praktycznie się nie myli. Jest odporny na proste błędy dzięki temu, że potrafi wyszukać interesujące go elementy, nawet gdy nie do końca znajdują się w powtarzalnej pozycji. W praktyce wygląda to w ten sposób, że kamera robi zdjęcie montowanemu podzespołowi po to, by sprawdzić, czy wszystkie elementy składowe zostały przez operatora podmontowane. I robi to skutecznie, nawet jeżeli elementy te – np. sprężyny – mogą zajmować w podzespole różne pozycje.

Kiedyś wykorzystywaliśmy w tym celu kilka różnych, często nawet mechanicznych przyrządów typu poka-yoke, co było rozwiązaniem mało elastycznym, zwykle trudnym do zaimplementowania i czasochłonnym podczas użytkowania dla większej liczby podzespołów. Albo stosowaliśmy czujniki optyczne, które choć bardziej elastyczne, nie zawsze radziły sobie w bardziej złożonych aplikacjach. Dzisiaj coraz częściej używa się kamery, często odpornej na zakłócenia światłem dziennym, która błyskawicznie dokonuje inspekcji. Aby rozwiązanie to uczynić jeszcze bardziej przyjaznym w użytkowaniu, nasze stanowiska wyposażamy w monitory, na których w trybie rzeczywistym jest wyświetlany obraz nawet z czterech kamer jednocześnie. Operator będzie miał na czerwono podświetlone elementy, które są nieprawidłowo podmontowane lub których brakuje. To pozwala mu na reakcję. A jeśli problem będzie się powtarzał, to można zasugerować telefon do serwisu.

Tu również są jakieś innowacje?

Oczywiście. Teraz wszystko może być podłączone do internetu. I o ile np. lodówka w kuchni jeszcze zwykle nie potrafi zadzwonić do spożywczego, kiedy skończy się mleko, to nasze maszyny radzą sobie z tą technologią już całkiem sprawnie. Jesteśmy w stanie zdiagnozować maszynę zdalnie poprzez sieć telefonii komórkowej, co nie wymaga żadnego udostępniania nam swojej struktury IT, a następnie – w razie wykrytych problemów – skorygować jej działanie sami, jeśli problem dotyczy tylko oprogramowania, lub razem z służbą utrzymania ruchu w fabryce w pozostałych wypadkach.

I nawet jeśli w ten sposób nie uda nam się rozwiązać problemu, jedziemy do klienta o wiele lepiej przygotowani, często z rozwiązaniem już gotowym do zaimplementowania. Rozwińmy ten watek: można sobie wyobrazić, że bazując na zbieranych podczas pracy maszyny informacjach, ona sama do nas zadzwoni, co mogłoby jeszcze bardziej skrócić nasz czas reakcji na awarię. Nieplanowany postój maszyny produkcyjnej przynosi klientowi realną stratę, dlatego czas w naszej branży jest bardzo cenny. A widok zdumionych operatorów czy techników, kiedy zobaczyliby nasz serwis, zanim zdążyliby zgłosić awarię, byłby bezcenny… Tak – musimy kiedyś wdrożyć takie rozwiązanie.

Kolejną rzeczą, która na dobre weszła do repertuaru budowanych przez nas maszyn, jest nowoczesne sterowanie. Obecnie coraz częściej rezygnujemy z centralnej architektury na rzecz sterowania rozproszonego. Wygląda to w ten sposób, że w głównej szafie sterowniczej ciągle znajduje się sterownik (PLC), ale już bez modułów wejść/wyjść. Bo te umieszczane są na samej maszynie w miejscach, do których łatwo pociągnąć przewody od sensorów i aktuatorów, oraz które pozwalają na łatwą diagnostykę. Moduły te komunikują się z głównym sterownikiem jednym przewodem, a cały system jest bez większych ograniczeń skalowalny. Ta technologia znacznie uprościła budowę maszyn pod kątem elektrycznym, ułatwiła też uruchamianie i diagnostykę.

Całkiem sporo tych rozwiązań.

Bo realizujemy naprawdę wiele ciekawych projektów dla największych w branży automotive. Z naszych rozwiązań korzystają dostawcy dla tak wymagających producentów, jak Daimler, BMW czy Jaguar. Dzięki temu, że nasze maszyny produkuję podzespoły dla samochodów klasy premium, zarówno w Polsce jak i za granicą, kryzys w branży motoryzacyjnej nas nie dotknął i możemy się cały czas rozwijać. Za kilka bądź kilkanaście miesięcy wygląd naszej firmy powinien się mocno zmienić.

Będzie większa?

Tak. Planujemy budowę nowej hali z częścią biurową o łącznej powierzchni ponad 1000 m2. Zakupimy również nowe maszyny produkcyjne. Jest co robić. Zresztą cała grupa DIKO się rozwija, planowane są dalsze partnerstwa, poza Europą. Wymagają od nas tego klienci, którzy mając swoje fabryki na całym świecie, potrzebują wsparcia na miejscu. Oczywiście rozbudowa naszego zakładu tu, pod Wrocławiem spowoduje, że będziemy zatrudniać również nowych pracowników i w tym aspekcie powinniśmy urosnąć co najmniej o 30%.

| Czy wiesz, że… Firma DIKO Polska Automatyka Przemysłowa powstała na przełomie 2001 i 2002 r. Jest firmą córką niemieckiej DIKO Maschinenbau GmbH & Co. KG z siedzibą w Lüdenscheid. Siedziba firmy DIKO mieści się w gminie Miękinia, tuż przy granicy z Wrocławiem. Znajdują się tu biura, hala produkcyjna oraz teren, na którym stanie nowa hala. Do klientów firmy należą przede wszystkim przedstawiciele branży automotive, choć nie brakuje również producentów sprzętu AGD. Roczne obroty DIKO Polska to kilkanaście milionów złotych, przy czym największe pojedyncze projekty osiągają wartości 5 mln. To wymaga solidnego finansowania i jest ułatwione dzięki wsparciu niemieckiej części grupy DIKO. |

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Prognozy, szanse i wyzwania dla polskiego przemysłu na 2024 r. [ANALIZA] Prognozy, szanse i wyzwania dla polskiego przemysłu na 2024 r. [ANALIZA]](https://polskiprzemysl.com.pl/wp-content/uploads/xPrzemysl-4.0-fot.-320x167.jpg.pagespeed.ic.o8zijDQlIJ.jpg)