Autorobot-Strefa: kompletne linie do zgrzewania karoserii

O sytuacji w motoryzacji, realizacji projektów pod presją czasu, a także produkcji linii, na których tworzonych jest 100 różnych wersji nadwozia, rozmawiamy z prezes spółki Autorobot-Strefa Elwirą Dziewą i głównym technologiem firmy Bogdanem Besalą.

Czy głównym obszarem działalności spółki Autorobot-Strefa jest motoryzacja?

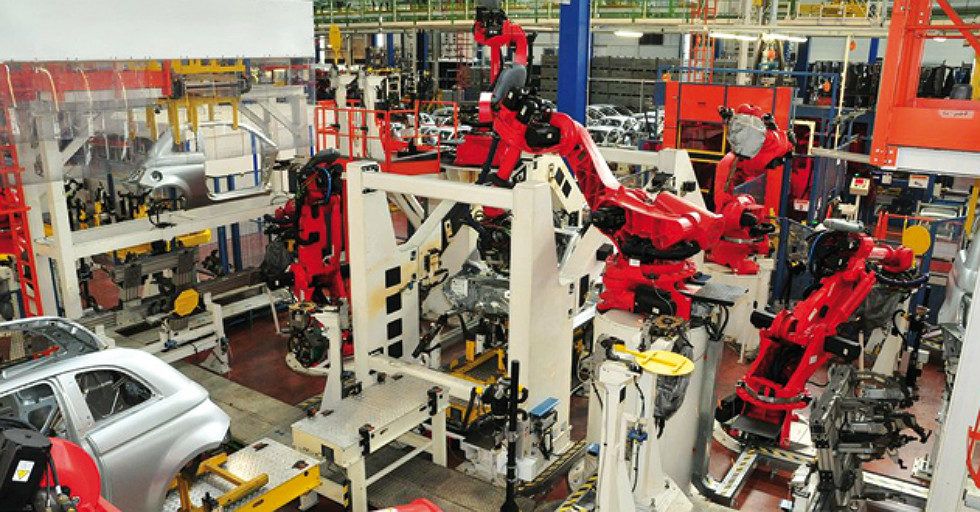

E.D.: Specjalizujemy się w wykonywaniu kompletnych linii do zgrzewania karoserii samochodowych pod klucz: od etapu projektowania, przez wykonawstwo, aż do uruchomienia w fabryce klienta. Uczestniczymy w całym cyklu projektu, wymieniając się z klientem wiedzą i doświadczeniem.

Naszym największym odbiorcą jest grupa Fiat. To partner, z którym utrzymujemy długofalową współpracę. We wspólne projekty zaangażowani jesteśmy na bardzo wczesnym etapie ich rozwoju. Bierzemy udział w studium wykonalności i doradzamy w sprawach rozmieszczenia punktów zgrzewania czy ich podziału pomiędzy kolejne operacje. Dzięki temu możemy przygotować ofertę bardziej dostosowaną do ich potrzeb.

B.B.: To zawsze współpraca, której celem jest poszukiwanie optymalnego rozwiązania zarówno dla klienta, jak i dla nas. Dlatego też wspólnie wykorzystujemy wszystkie nadarzające się okazje i pomysły, aby nasz produkt nadążał za ciągłym rozwojem, jaki w motoryzacji jest normą.

Rozwijamy się razem z naszymi klientami i tam, gdzie oni inwestują, jesteśmy i my z naszymi wdrożeniami. U Fiata widać obecnie tendencję do wzrostu w segmencie samochodów droższych. Tam właśnie rośnie sprzedaż i potrzeba nowych inwestycji. Aktywnie więc w nich uczestniczymy. Z powodzeniem uruchamiamy także we włoskich fabrykach linie produkujące nowe modele Maserati.

Współpraca z Fiatem zaowocowała przyznaniem przez grupę Fiat Chrysler Automobiles tytułu Capital Equipment Supplier of the Year.

ED: Nagroda dla najlepszego dostawcy 2014 r., którą otrzymał Autorobot, jest jednym z efektów naszej współpracy. W uzasadnieniu podkreślono zapewnienie najlepszego w swojej klasie poziomu usług, uwzględniając wyjątkową jakość i niezawodność dostarczanych systemów. Podkreślono, że nasza firma od zawsze wspiera technikę efektywnymi rozwiązaniami, zapewniając najwyższy standard procesów produkcyjnych dla pokrywy komory silnika i tylnej klapy. Dla pracowników to nie tylko powód do dumy, lecz także zobowiązanie.

BB: Grupa Fiat powierza nam wykonanie coraz większych części wyposażenia spawalni dla nowych modeli. Do fabryki w Serbii dostarczyliśmy ostatnio 24 linie do produkcji fiata 500L. Była to duża budowa, wykonywana – jak to zwykle bywa – pod presją czasu. Wszystko zostało uruchomione na czas, fabryka pracuje, a samochody nieźle się sprzedają. Ze względu na konieczność użycia dużych zasobów w krótkim czasie było to wyzwanie zarówno dla logistyków, jak i dla projektantów, jednak pod względem technologicznym i produkcyjnym była to praca dla nas typowa.

Gdzie teraz inwestują państwa klienci?

BB: Autorobot prowadzi obecnie dla Fiata projekty na wykonanie części linii do czterech nowych modeli, których uruchomienie produkcji planowane jest w ciągu najbliższych dwóch lat w fabrykach w tureckim Tofas, brazylijskim Betim, a także włoskich Cassino i Mirafiori. Tę ostatnią realizację otrzymaliśmy jako naturalną kontynuację wdrożonych z sukcesem dwa lata temu linii dla Maserati Quattroporte. Tamte rozwiązania doskonale się sprawdziły, więc pracujemy dalej.

ED: Generalnie rzecz ujmując, sytuacja w Europie jest stabilna i w kolejnych latach nie będzie to najszybciej rosnący rynek w skali globu. Do ciekawych inwestycji dochodzi w Turcji, Brazylii oraz na rynku azjatyckim. Tam sprzedaje się coraz więcej samochodów popularnych, w czym chcemy uczestniczyć.

W Polsce nie sprzedajemy jak dotąd zbyt wielu linii. Inwestycje firm motoryzacyjnych w nowe modele są ograniczone, jednak planujemy wzrost sprzedaży skierowanej do mniejszych firm – dostawców dla motoryzacji, których w Polsce wciąż przybywa i którzy mają pewien potencjał. Oceniamy, że krajowy rynek powoli rośnie. Mamy inwestycje Opla, VW, ciekawi jesteśmy, jak ostatecznie ukształtuje się sytuacja z oczekiwaną inwestycją Fiata w Tychach. Najbliższy rok może wiele wyjaśnić.

| Najważniejsze momenty w historii Autorobot 1993 r. Założenie spółki Autorobot. 1998 r. Wejście firmy Autorobot-Strefa sp. z o.o. w skład Katowickiej Specjalnej Strefy Ekonomicznej. W tym czasie Autorobot otrzymał pierwsze bezpośrednie zlecenie od Fiata, będącego obecnie głównym klientem firmy. 2009 r. Pierwszy poważny projekt dla lotnictwa, który pozwolił na dywersyfikację dochodów i uniezależnienie się od cyklicznych kryzysów w motoryzacji. 2014 r. Zakup kolejnej działki w Katowickiej Specjalnej Strefie Ekonomicznej; powstanie firmy A2, która ma pozwolić na rozszerzenie profilu produkcji. |

Podkreślają państwo stabilną sytuację na rynku. Jak Autorobot poradził sobie z kryzysem?

ED: W roku 2009 branża motoryzacyjna na pewien czas wstrzymała inwestycje. My również to odczuliśmy, dlatego w naszej działalności pojawiło się lotnictwo. Postanowiliśmy skorzystać z możliwości, jakie dawała ta perspektywiczna branża, i od tej pory zrealizowaliśmy kilka ciekawych projektów w tym zakresie. W kooperacji z Actemium wyposażyliśmy halę Airbusa m.in. w przyrządy montażowe i transportowe dla poszycia kabiny A350, wykonaliśmy oprzyrządowanie do montażu wlotu powietrza do silnika oraz łączników silnika ze skrzydłem. Jest to inna skala oprzyrządowania – przestrzenne, kilkupiętrowe stacje, których precyzja musi być nie mniejsza niż przyrządów dla motoryzacji. To bardzo ciekawe doświadczenie, liczymy, że zaprocentuje ono w przyszłości.

W jaki sposób tworzone są przez was linie do zgrzewania karoserii?

ED: W każdej fabryce samochód produkowany jest w kilku etapach stanowiących pewien zamknięty cykl technologiczny. Zawsze mówimy o tłoczni, spawalni, lakierni i montażu końcowym. Naszą domeną jest spawalnia. Produkcja jest tu zorganizowana w linie, na których powstają poszczególne zespoły łączone następnie w bryłę karoserii. I tak mamy linie do produkcji podwozia, boków, dachu, drzwi itd. Bardzo ważne są linie, na których poszczególne zespoły łączą się w całość tworzącą geometrię samochodu. Od jakości takiego szkieletu zależy to, jak wszystkie części będą z sobą współpracować.

Cały cykl wykonania linii odbywa się w porozumieniu z klientem. Od niego dostajemy założenia takie jak: wielkość produkcji, stopień zrobotyzowania, automatyzacji linii, layout, czyli miejsce na hali do zagospodarowania. Wszystkie te założenia należy spełnić, aby zmieścić się w budżecie i narzuconych terminach. Nigdy nie jest łatwo, zawsze trzeba działać sprawnie, ze świadomością, jakie konsekwencje przyjęte rozwiązania mają dla tempa, jakości oraz kosztów przyszłej produkcji.

BB: Proces ten jest skomplikowany, wymaga niemałego doświadczenia. Trzeba rzeczowo podchodzić do założeń klienta, bo osiągnięcie pewnych zadanych parametrów może spowodować komplikacje w późniejszych fazach projektu. Dlatego wstępne etapy koncepcyjne wymagają, aby brali w nich udział najwyższej klasy specjaliści, ludzie z otwartą głową na nowe rozwiązania, które często trzeba sprawdzać w testach praktycznych, nie tylko teoretycznych.

Trzeba więc za każdym razem wziąć pod uwagę dużą liczbę skomplikowanych elementów?

ED: Istotną cechą obecnie produkowanych linii jest ich elastyczność, przeznaczenie dla kilku modeli i sprawne przezbrajanie, tak aby zachować ciągłość produkcji. Wykorzystanie robotów na linii jest jak największe po to, by nie stały bezczynnie. Dokonuje się przezbrajania i raz służą do transportu, przemieszczania między kolejnymi operacjami, a raz do zgrzewania lub dokładnego pozycjonowania. Ich oprogramowanie służy do sterowania pracą nie tylko samego robota, lecz także całego gniazda roboczego, gdzie z robotami współgrają przemieszczające się wymienne fragmenty stacji.

We współczesnych fabrykach produkujących samochody nowe modele wprowadzane są co kilka lat, a jednocześnie tworzy się wiele wersji tego samego auta. Dlatego ważną cechą linii produkcyjnej jest jej elastyczność rozumiana jako zdolność do szybkiej zmiany modelu, który jest produkowany. W praktyce, gdy spojrzeć na linię w czasie produkcji, widać na niej cały przekrój sprzedawanych modeli: sąsiadują z sobą kolejno samochody w różnych wersjach, a linia dopasowuje się do ich produkcji, oprzyrządowanie zmienia się w trakcie cyklu produkcyjnego, nad wszystkim czuwa automatyka zapewniająca wykonanie zaprogramowanego planu produkcyjnego. Mamy w tym zakresie swoje autorskie rozwiązania i je rozwijamy.

BB: Jednym z najciekawszych projektów w ostatnich latach był projekt nowego samochodu dostawczego dla IVECO. Ze względu na wielkości stacji i stopień skomplikowania stanowił on dla nas prawdziwe wyzwanie. Stacje miały ponad 10 m długości, a nadwozie samochodu – ponad 100 wersji, do których musiały być przygotowane linie. Spowodowało to konieczność zaprojektowania wielu wymiennych, przesuwnych elementów wykorzystywanych w zależności od wersji. Linie były zrobotyzowane, w pełni kontrolowane przez automatykę. Do tego doszła konieczność wykorzystania istniejącego już w fabryce klienta oprzyrządowania z poprzednich projektów, co zawsze niesie ryzyko niezgrania wszystkich elementów. Próbne uruchomienie wykonywaliśmy u siebie. Po drodze napotkaliśmy sporo problemów logistycznych, ale ostatecznie linie zostały sprawnie przeniesione do klienta i ponownie uruchomione. To zapewniło u niego najkrótsze możliwe zatrzymanie produkcji, a nam uświadomiło, że potrzebujemy jeszcze większej powierzchni do tego typu projektów. Nowa hala już stoi, jesteśmy z niej dumni i oczekujemy kolejnego projektu tego typu.

| Czy wiesz, że… Kolejne linie tworzone przez Autorobot realizowane są w podobny sposób, choć zawierają wiele zmiennych. W fazie koncepcyjnej i projektowania na podstawie wstępnego projektu karoserii samochodu wspólnie z producentem samochodów tworzone są optymalne rozwiązania, które mają zapewnić osiągnięcie zakładanej wielkości produkcji w przeznaczonym do tego celu fragmencie hali. Te ustalenia bardzo często się zmieniają. Również bryła samochodu ewoluuje w czasie trwania projektu. Dlatego też w pracę gliwickiej firmy wpisany jest ciągły proces modyfikacji. „Kiedy faza projektowania jest zatwierdzona, rozpoczyna się produkcja. Linie zorganizowane są w kilka, kilkanaście stacji, na których kolejno dodaje się elementy składające się na całość karoserii. Wykonanie linii zaczynamy od elementów standardowych, jeszcze zanim zakończy się projektowanie. Aby stacja powstała, wszystkie jej elementy przechodzą przez spawalnię, obróbkę mechaniczną, lakiernię, montaż mechaniczny, montaż automatyki, kontrolę. Gotowe stacje w ustalonej kolejności wyjeżdżają do fabryki klienta i tam ustawiamy je w linie, programujemy roboty, prowadzimy próby, uruchomienie i wstępną produkcję” – mówi Bogdan Besala – główny technolog firmy. |

W trakcie tworzenia linii zrealizowany musi zostać szereg etapów produkcji?

BB: Nasze linie składają się z setek mniejszych elementów, z których część jest wykonywana u nas, a część kupujemy jako elementy handlowe. U siebie mamy większość potrzebnych procesów technologicznych, poczynając od cięcia blachy za pomocą programowanej wypalarki gaz/plazma oraz wycinarki strumieniem wody, przez spawanie, obróbkę mechaniczną na typowych obrabiarkach (największa wytaczarka mieści przedmioty o gabarycie 9×3,5 m), malowanie, montaż mechaniczny, montaż automatyki, kontrolę 3D.

Niemal całość procesu produkcji prowadzimy u siebie i to ma duże znaczenie ze względu na doświadczenie, jakie pozostaje u nas. Możemy też łatwiej nadzorować zaawansowanie produkcji. Na zewnątrz, do kooperantów wysyłamy tylko duże konstrukcje spawane, specjalistyczną obróbkę cieplno-chemiczną.

Nad całością produkcji czuwa zintegrowany system ERP do zarządzania firmą. Wszystkie procesy w firmie przechodzą przez ten system, dane są wprowadzane na bieżąco, na bieżąco otrzymujemy też raporty o zaawansowaniu, kosztach projektów i biznesowej, kadrowo-finansowej sytuacji firmy. To pozwala reagować natychmiast i mieć firmę pod kontrolą.

Znaczenie w tym przypadku ma biuro projektowe. Na czym koncentruje się jego działalność?

BB: Nasze biuro projektowe ściśle współpracuje z włoską firmą O.L.C.I. Engineering, która zatrudnia specjalistów z wieloletnim doświadczeniem w naszej branży. Projektuje layout hali, rozplanowanie linii, konstrukcje mechaniczne 3D i rysunki 2D, instalacje oraz automatykę. Prowadzi też symulacje działania robotów. Jest wyposażona w niezbędne do tego celu oprogramowanie będące standardem w motoryzacji, czyli systemy Catia, Robcad, Process Simulate.

W Gliwicach projektujemy mniejsze konstrukcje, dokonujemy modyfikacji oraz programowania obrabiarek CAD/CAM. Obecnie jesteśmy też w trakcie organizacji biura projektowego instalacji. Będą tu powstawać projekty instalacji do wszystkich wykonywanych przez nas linii, w tym instalacji automatyki, elektryczne i pneumatyczne.

ED: Oprócz spełniania wszystkich standardów motoryzacyjnych i ekologicznych, aby być obecnym na rynku, trzeba proponować coś więcej niż konkurencja. Nasze biuro konstrukcyjne stale przeznacza pewną część budżetu na działania badawcze, rozwojowe. Mamy w ofercie opatentowane, sprawdzające się rozwiązania, które wyprzedzają konkurencję pod względem niezawodności, ceny i elastyczności.

Jakie rozwiązania techniczne obecnie wprowadzają państwo do swojej oferty?

BB: W jednym z bieżących projektów będziemy wykorzystywać technologię opracowaną dla aluminiowej pokrywy bagażnika. Wymaga to użycia specjalnych powłok na części robocze przyrządów, gdyż aluminium to specyficzny metal – lżejszy, mniej wytrzymały od stali, ale klei się do narzędzi i powoduje ich szybsze zużycie.

ED: Przykładem nowego podejścia organizacyjnego jest symulacja u siebie layoutu docelowej hali produkcyjnej, w której będzie pracować linia. Jest to sposób na oszczędność czasu uruchomienia u klienta, które często odbywa się pod presją bieżącej produkcji, a dostęp do linii możliwy jest tylko w okresie przerwy remontowej czy weekendu.

Z tych względów firma z optymizmem może patrzeć w przyszłość?

ED: Nasze umiejscowienie w Polsce, w kontekście rynku europejskiego, jest optymalne – mamy wysoką jakość i średnie ceny. Linie i przyrządy przez nas wykonane pracują w fabrykach samochodów w niemal wszystkich krajach europejskich.

Żeby zaistnieć na rynku, trzeba się sprawdzić najpierw w mniejszych projektach. Zawsze trzeba sprzedać pomysł dający przewagę, bo myśl techniczna jest najważniejsza. Oczywiście, liczą się cena i czas realizacji. Doświadczenie jest bezcenne, bo pozwala optymalnie korzystać ze sprawdzonych rozwiązań, pracować sprawnie i niedrogo. Gdy skutecznie rozwiązuje się problemy klienta, zawsze można liczyć na to, że będzie się branym pod uwagę przy kolejnych projektach, bo klient wie, czego może się spodziewać, ceni sobie spokój i pewność.

| Czy wiesz, że… Ważnym elementem działalności spółki jest proponowanie nowych rozwiązań technologicznych. „Jest kilka rozwiązań, które zostały uznane przez Fiata za standard, tzn. wymagany do zastosowania na nowych liniach, m.in. nasze urządzenia do zagniatania obrzeża pokrywy silnika, bagażnika czy stacje do usuwania z linii elementów do kontroli okresowej. Bardzo dobrze sprawdza się również nasza centralna stacja do monogeometrii, czyli miejsce, w którym podłoga samochodu łączy się z bokami i dachem, tworząc bryłę karoserii – mówi Elwira Dziewa, prezes zarządu firmy Autorobot, i dodaje: – Jesteśmy w trakcie wdrażania programu innowacyjnego, który zaangażuje do prac rozwojowych wszystkich pracowników. Idea jest taka, żeby pomysły pracowników na każdym stanowisku tworzyły wartość firmy. Należy je zbierać i wdrażać – dla dobra firmy oraz ich autorów. |

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Prognozy, szanse i wyzwania dla polskiego przemysłu na 2024 r. [ANALIZA] Prognozy, szanse i wyzwania dla polskiego przemysłu na 2024 r. [ANALIZA]](https://polskiprzemysl.com.pl/wp-content/uploads/xPrzemysl-4.0-fot.-320x167.jpg.pagespeed.ic.o8zijDQlIJ.jpg)