Powłoki proszkowe na stali ocynkowanej to lepsza ochrona przed korozją

Efektywne malowanie proszkowe

Długotrwałe zabezpieczenie powłokami ochronnymi powierzchni stalowych, eksploatowanych w bezpośrednim narażeniu na działanie warunków atmosferycznych stanowiło i nadal stanowi duże wyzwanie dla producentów wszelkiego rodzaju wyrobów przewidzianych do montażu w konstrukcjach, gdzie okresy użytkowania często liczy się w dziesiątkach lat. Do czasu wzrostu zanieczyszczenia atmosfery powodowanego przez industrializację i ruch samochodowy uniwersalnym rozwiązaniem dającym doskonałe efekty były wszelkiego rodzaju powłoki cynkowe, traktowane jako zabezpieczenia jednowarstwowe, chroniące skutecznie stal nawet przez 25 lat i dłużej. Obecny stan środowiska, mimo następującej ostatnio poprawy, wymusza stosowanie systemów powłokowych, w których warstwa cynku jest dodatkowo chroniona przez powłoki malarskie. Tego typu zabezpieczenia antykorozyjne na stali noszą nazwę „system DUPLEX” i ich popularność w Polsce z wykorzystaniem farb proszkowych stale rośnie.

Wadliwie nałożona powłoka proszkowa na ocynk zanurzeniowy

Klasyfikacja zagrożeń korozyjnych atmosfery

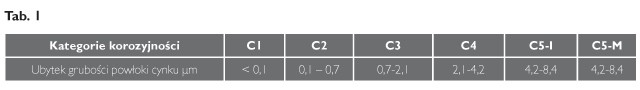

Planowanie produkcji, wymiana informacji z inwestorem, ocena jakości wykonanych zabezpieczeń korozyjnych itp. wymaga platformy komunikacji pozwalającej na posługiwanie się terminami rozumianymi tak samo przez wszystkich uczestników procesów decyzyjnych. Stąd tak ważne jest miejsce normalizacji w nowoczesnym obrocie gospodarczym. Norma PN EN ISO 12944 – „Farby i lakiery – Ochrona przed korozją konstrukcji stalowych za pomocą ochronnych systemów malarskich” porządkuje kryteria wyboru i przykłady zabezpieczeń konstrukcji stalowych i stalowych ocynkowanych, umożliwiając planowanie ich trwałości w określonych warunkach eksploatacji. Trwałość (czas od wykonania powłoki do pierwszej generalnej renowacji) została podzielona na trzy zakresy, przedstawione w tabeli 1.

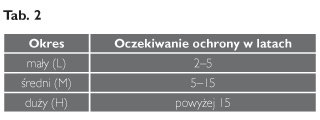

Stopniowanie zagrożeń środowiskowych (natężenie korozyjnego działania atmosfery) zostało podzielone na klasy w sposób przedstawiony w tabeli 2.

Podane w tabeli przykłady poszczególnych kategorii korozyjności pozwalają na dopasowanie spodziewanych warunków eksploatacji wyrobów do wymagań, jakim powłoki ochronne muszą sprostać podczas badań laboratoryjnych, bez wnikania w nazwy norm i liczby godzin przeprowadzanych testów. Dla osób spoza branży korozyjnej są pomocą we właściwym dopasowaniu poziomu zagrożenia do warunków rzeczywistych.

Trwałość powłok cynkowych

Myśląc o powłokach cynkowych, musimy pamiętać, że możemy mieć do czynienia z trzema różnymi metodami nakładania cynku na stal: galwaniczną, zanurzeniową i natryskową. Rodzaj zastosowanej metody cynkowania ma bezpośredni wpływ na grubość otrzymywanej powłoki. Przy metodzie galwanicznej jest to najczęściej 5–25 μm (rzadko powyżej 50 μm), zanurzeniowo 20–50 μm przy ciągłej metodzie pokrywania i 50–200 μm przy indywidualnych zanurzeniach oraz 50–300 μm dla powłok natryskiwanych cieplnie. Powłoki cynkowe zachowują się dobrze w zakresach pH od 6–7 do pH 10–11 oraz wtedy, kiedy nie oddziałują na nie agresywne jony chlorkowe czy siarczanowe.

Źródła literaturowe podają różne roczne wartości ubytku powłoki cynkowej w zależności od ekspozycji na warunki środowiskowe. Norma PN EN ISO 12944 cz. 2 podaje wartości przedstawione w tabeli 3.

Amerykańskie badania dotyczące trwałości powłok cynkowych w atmosferze (bez odniesienia do kategorii korozyjności), prowadzone na elementach o różnych kształtach, pokrytych różnymi rodzajami powłok cynkowych wykazały liniową zależność trwałości powłoki od jej grubości i brak wpływu technologii nakładania na trwałość uzyskanego zabezpieczenia.

W obszarach o małym zagrożeniu korozyjnym żywotność powłok cynkowych jest bardziej niż wystarczająca. W miejscach o większym zagrożeniu, gdzie czas ochronny skraca się do ok. 10 lat albo jest jeszcze krótszy, konieczność ochrony cynku dodatkową powłoką malarską wydaje się rozwiązaniem najprostszym i najbardziej efektywnym.

Powłoki DUPLEX z wykorzystaniem farb proszkowych

System DUPLEX jest obiegowym określeniem metody zabezpieczania wielowarstwowego elementów stalowych z wykorzystaniem cynku jako bariery elektrochemicznej. W większości zastosowań, szczególnie w przypadku dużych konstrukcji czy obiektów eksploatowanych już od pewnego czasu, powłoka cynkowa jest pokrywana farbami ciekłymi. Zastosowanie farb proszkowych do ochrony powłok cynkowych stało się popularne kilkanaście lat temu w Niemczech i dzięki zamówieniom niemieckich klientów, realizowanym w Polsce, zostało przeniesione do oferty produkcyjnej naszych zakładów wykonujących zabezpieczenia antykorozyjne wyrobów stalowych. W ostatnich latach zyskuje coraz większą popularność i należy sądzić, że ma przed sobą obiecującą przyszłość.

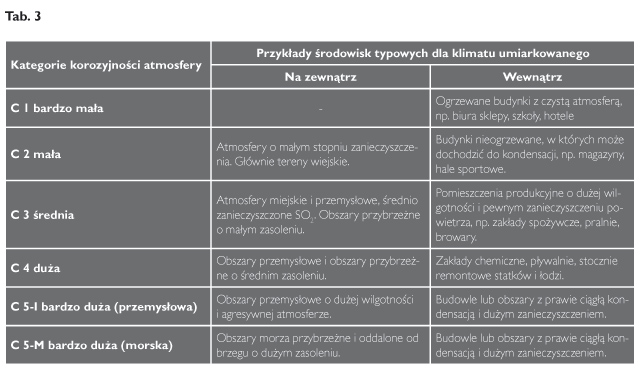

Szacunkową trwałość systemów DUPLEX możemy określić w następujący sposób:

Przygotowanie powierzchni cynku przed malowaniem

Przygotowanie powierzchni cynku przed malowaniem ma decydujące znaczenie dla jakości i trwałości uzyskanego zabezpieczenia DUPLEX. Cynkowe powłoki galwaniczne są na tyle cienkie, że łatwość ich uszkodzenia pozwala jedynie na korzystanie z chemicznego przygotowanie powierzchni. Można zastosować odtłuszczanie, przemycie roztworem detergentu z dodatkiem wody amoniakalnej, po czym dokładne elementy należy opłukać i osuszyć. Można także zastosować proces chromianowania bądź fosforanowania. Powłoki cynku zanurzeniowego najlepiej czyścić przez lekkie omiecenie ścierniwem w procesie obróbki strumieniowo-ściernej w celu usunięcia warstwy tlenkowej, ewentualnych zanieczyszczeń i poprawy przyczepności powłoki przez wzrost chropowatości powierzchni. Nieusunięte zanieczyszczenia mogą znacznie pogorszyć przyleganie farby do podłoża, szczególnie jeśli są to pozostałości kąpieli chłodzących na świeżej warstwie cynku. Powłoka uzyskana podczas metalizacji natryskowej powinna być jak najszybciej pokryta farbą. W wypadku wydłużania czasu pomiędzy natryskiem a malowaniem może być potrzebne dodatkowe omiecenie powierzchni ścierniwem.

Wszystko, co zaburza właściwe zwilżanie powierzchni cynku przez farbę i przez to przyleganie gotowej powłoki do podłoża, wpływa na pogorszenie spodziewanych własności ochronnych uzyskanego zabezpieczenia. Nakładanie farb ciekłych czy proszkowych na warstwy cynku bez przygotowania przed malowaniem jest dużym ryzykiem i często prowadzi do odspajania się gotowych powłok. W takim wypadku, prócz znacznego obniżenia walorów ochronnych, pojawia się problem z nieestetycznym wyglądem pokrywanych powierzchni.

Farba proszkowa na warstwie cynku

Farby proszkowe oparte na żywicach termoutwardzalnych – takie, jakie znamy dzisiaj – są stosowane jako materiały powłokowe już od mniej więcej 50 lat. Dzięki doskonałym własnościom mechanicznym, odporności chemicznej oraz coraz lepszemu wyglądowi dekoracyjnemu znalazły bardzo szeroki wachlarz zastosowań. Również jako materiał powłokowy do ochrony cynku przed agresywnymi warunkami atmosferycznymi. W odróżnieniu od farb ciekłych, których receptura jest dostosowywana do specyficznych wymagań pokrywanej powierzchni, wiele farb proszkowych zaplanowanych do innych zastosowań może być także wymalowanych na powłoki cynkowe.

Ze względu na to, że te same farby proszkowe są stosowane do pokrywania wielu powierzchni o różnym przeznaczeniu, najczęściej producenci starają się zapewniać im możliwie uniwersalne własności. W wypadku malowania ciężkich elementów konstrukcji stalowych czy łączonych w wielu miejscach za pomocą zgrzewania lub spawania elementów ogrodzeń, bram, balustrad itp. czasem potrzebna jest jednak pewna specjalizacja. Dla przykładu można wspomnieć o gazowaniu w podwyższonej temperaturze cynku nakładanego zanurzeniowo, z czym większość standardowych farb proszkowych nie radzi sobie podczas utwardzania, a widocznym tego dowodem pozostają kratery szpecące gotową powłokę.

Specjalistyczne farby proszkowe dedykowane dla systemu DUPLEX powinny być oparte na żywicach o podwyższonej lepkości, co z jednej strony gwarantuje dobrą szczelność, odpowiednie pokrywanie naroży i krawędzi, możliwość nakładania grubych warstw bez niebezpieczeństwa tworzenia ocieków. Z drugiej strony jednak musimy się pogodzić z pojawiającą się często tzw. „gęsią skórką” na gotowej powłoce i słabszą reaktywnością tego typu farb, wymagającą większych nakładów energetycznych do ich prawidłowego usieciowania. Prócz tego farby dedykowane do malowania cynku zawierają zazwyczaj „tajemniczy” dodatek poprawiający skuteczne odprowadzanie gazów przez powłokę podczas utwardzania bez powodowania uszkodzeń. W większości wypadków stosowany jest do tego granulat polietylenowy. Przeważnie bywa on dodawany w proporcji wagowej od 2 do 4%. Powyżej zalecanej zawartości nie poprawia on własności farby, lecz zdecydowanie pogarsza jej wygląd, ponieważ staje się widoczny na powłoce w postaci białych kropek.

Utwardzanie powłok proszkowych w systemie DUPLEX

Podkreślenie wagi utwardzania powłok proszkowych na elementach konstrukcji stalowych o dużej pojemności cieplnej ma swoje uzasadnienie. Farby proszkowe są tak szeroko stosowane dzięki swoim doskonałym własnościom ochronnym, trwałości czy elastyczności. Wszystkie wymienione cechy są aktualne jedynie w sytuacji, gdy napylona warstwa zostanie poddana prawidłowej obróbce cieplnej, czyli zostanie dostarczona taka ilość energii cieplnej, która będzie gwarantować zakończenie sieciowania żywic będących głównym budulcem powłoki.

W większości dostępnych obecnie pieców do utwardzania farb proszkowych mamy do czynienia z konwekcyjnym sposobem grzania malowanych powierzchni. Powietrze ogrzewane przez medium grzewcze poprzez wymiennik ciepła lub bezpośrednio opływa elementy zgromadzone w piecu i oddając ciepło, ogrzewa je do zadanej temperatury. Jest to sposób tym bardziej efektywny, im mniejsza jest pojemność cieplna grzanych elementów i lepsza ich przewodność cieplna. W wypadku grubościennych, ciężkich elementów konstrukcji stalowych jest to metoda niezwykle energochłonna. Dla właściwego utwardzenia powłoki proszkowej należy zagrzać cały element do minimalnej temperatury wymaganej przez dostawcę farby i od tego momentu zacząć liczyć zalecany czas utwardzania. W zależności od masy wsadu pieca i jego zdolności grzewczych czas grzania do wymaganej temperatury może trwać nawet kilkadziesiąt minut. Dlatego też najczęstszym błędem podczas wykonywania powłok proszkowych na ocynkowanych elementach stalowych jest ich niedostateczne utwardzenie. Otrzymana w ten sposób powłoka jest krucha, nie zapewnia szczelności, łatwo się odspaja od podłoża. W naszych warunkach klimatycznych źle utwardzone powłoki proszkowe, o ile zostały odebrane przez inwestora, czyli wymalowanie z wyglądu było do zaakceptowania, najczęściej nie przetrzymują dwóch sezonów zimowych. Jest to dobra przestroga, ponieważ wszelkie gwarancje dawane na tego typu zabezpieczenia antykorozyjne są podpisywane na dłuższe terminy.

Przykład zastosowania systemu DUPLEX

Trwałość powłok DUPLEX z wykorzystaniem farb proszkowych

Przykładem przybliżającym rzeczywiste własności ochronne powłok DUPLEX z wykorzystaniem farb proszkowych mogą być wyniki badań przeprowadzonych przez J. Andziaka i J. Kobus z Instytutu Mechaniki Precyzyjnej oraz M. Marcinkowskiego z Polmineral sp. z o.o. w ramach pracy „Badania korozyjne ocynkowanych instalacji ogrodzeniowych zabezpieczonych systemem DUPLEX”. Badaniu poddawano kształtowniki, płaskowniki i kratki ocynkowane zanurzeniowo, pomalowane następnie poliestrową farbą proszkową. We wnioskach podsumowujących możemy zwrócić uwagę na następujące istotne informacje:

- na jakość systemu DUPLEX wpływa zarówno jakość powłoki cynkowej, jak i sposób jej obróbki przed napyleniem powłoki malarskiej,

- przygotowanie cynku obróbką strumieniowo-ścierną znacznie poprawia trwałość zabezpieczenia w porównaniu z obróbką chemiczną,

- badania wykazały dobre własności powłoki malarskiej odpowiadające trwałości 15 lat w środowisku o kategorii korozyjności C4,

- uszkodzenie powłoki malarskiej znacznie obniża zakres trwałości i jest proporcjonalne do zakresu uszkodzeń.

Podsumowanie

Zabezpieczenia systemu DUPLEX z zastosowaniem farb proszkowych są często zamawiane, realizowane i eksploatowane w Polsce bez wiedzy dotyczącej trwałości, jakiej możemy wymagać od takiego poprawnie wykonanego zestawu powłok. Warstwa malarska przy większości zamówień indywidulanych, ale niestety czasem również przy większych kontraktach podpisywanych przez instytucje jest traktowana jako dodatek dekoracyjny eliminujący nieatrakcyjny wygląd powłoki cynkowej. Informacje zawarte w artykule, z zasady dość ogólnikowe, mają na celu przybliżyć w sposób jak najbardziej przystępny istotę systemu DUPLEX jako bardzo trwałego i skutecznego sposobu ochrony przed korozją. Mam głęboką nadzieję, że zwrócenie baczniejszej uwagi na krytyczne momenty tej technologii, ze szczególnym podkreśleniem poprawności wykonania malowania proszkowego, pozwoli uniknąć problemów jakości, które moim zdaniem w wielu wypadkach są wynikiem źle rozumianej oszczędności, braku wiedzy albo niedostatecznego nadzoru nad produkcją i kontrolą jakości.

W tekście wykorzystano informacje zawarte w materiałach z warsztatów „DUPLEX SYSTEMS AND COATINGS WITH LOW CONTENT OF ORGANIC VOLATILE COMPOUNDS APPLICATION, PROTECTION PROPERTIES AND IMPACT TO THE ENVIRONMENT”, 26–27 kwietnia 2004 r., Warszawa.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)