Czy jeśli każda z operacji technologicznych ma wskaźnik jakości na poziomie 99,99%, to dobrze, czy źle? Odpowiedź na to pytanie nie jest jednoznaczna. Za to jednoznaczną metodą pozwalającą na utrzymanie parametrów naszych procesów jest six sigma – trzeci składnik systemu TLS (TOC-Lean-Six Sigma), który przedstawimy w niniejszym artykule.

Gdy wytwarzamy produkt za pomocą jednej tylko operacji, to możliwość popełnienia błędu wynosi (przyjmijmy bardzo ostrożnie) 1 na tysiąc. W produkcji miliona sztuk wytworzymy więc tysiąc wadliwych wyrobów. Niby niedużo, bo koszty wzrosną o mniej więcej 0,1%. Jednak z tak prostym procesem mamy do czynienia rzadko. Jeśli proces składałby się z dwóch operacji i takiego samego prawdopodobieństwa popełnienia błędu, to wyprodukowalibyśmy 1999 wadliwych sztuk [1 000 000-(1 000 000×0,999×0,999)], co oznacza, że straty wyniosą niemal dwa razy więcej tylko dlatego, że wykonujemy dwie operacje.

Pójdźmy dalej… Jeśli tych operacji mielibyśmy 10 (a często tak jest, począwszy od przyjęcia zamówienia, przez produkcję, pakowanie i wysyłkę produktu), liczba wadliwych sztuk wzrośnie do 10 tys.! A to już koszty rzędu 1%. A jeśli nasza zdolność do wytwarzania dobrych sztuk w danej operacji wyniesie 99 na 100, to wad wyprodukowalibyśmy już 10 razy więcej, czyli koszt wzrósłby o 10%.

I mówimy tu tylko o kosztach wprost związanych z wadą (koszt wytworzenia), bez uwzględnienia kosztów „straty czasu”, która wyraźnie się uwidacznia przy wyliczaniu wskaźnika OEE (Overall Equipment Effectiveness).

Tu mała uwaga. Wskaźnik OEE nie wykryje problemu złej jakości, jeśli mamy prężnie działającą „ukrytą fabrykę” (pisaliśmy o tym w poprzedniej części). Za to zrealizują się inne negatywne efekty i pojawią się koszty związane z dodatkowymi pracami podjętymi na doprowadzenie produktu do stanu sprzedażowego.

Tyle tytułem wstępu i nawiązania do tematu ukrytych fabryk. Jakie działania należy teraz podjąć i w jakiej kolejności?

Systemem skierowanym wprost na minimalizację występowania defektów jest six sigma. Celem biznesowym tej metody zarządzania jakością jest spowodowanie, by błędów (defektów) było mniej niż 3,4 na milion możliwości ich popełnienia. Ta wartość bierze się ze statystycznej miary odchylenia standardowego. W wyniku analiz specjaliści doszli do wniosku, że o procesie niemal idealnym możemy mówić wówczas, gdy liczba wad nie jest większa niż pozostałość z sześciu odchyleń standardowych w rozkładzie normalnym, czyli właśnie 3,4 na milion.

Taka jakość ma się przekładać na wzrost rentowności przedsiębiorstwa, a w konsekwencji na wzrost konkurencyjności. Taką jakość uzyskują jedynie najlepsze firmy klasy światowej.

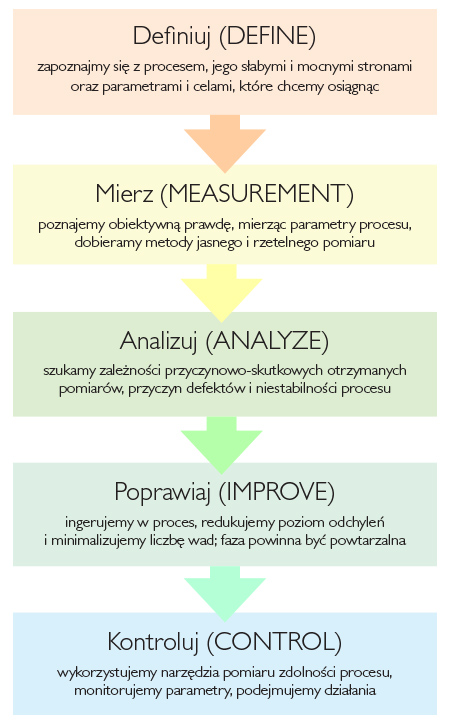

Metodę six sigma opisuje 5 kroków zwanych DMAIC. Jest to akronim składający się z pierwszych liter nazw poszczególnych etapów.

Grafika 1. DMAIC. Kroki opisujące metodę six sigma

Na każdym z tych kroków wykorzystujemy właściwe narzędzia wspierające zbieranie interesujących nas informacji. W metodzie six sigma największy nacisk kładzie się właśnie na pomiar i właściwy sposób zbierania danych. Wybrane narzędzia przedstawiamy na kolejnym rysunku.

Grafika 2. Wybrane narzędzia metody six sigma

Metoda six sigma wykształciła także unikalny system określający role i poziom zaawansowania stosujących ją osób. System ten związany jest z systematyką stopni w sztukach walki. Mamy tu zatem: białe (stopień nieformalny), żółte, zielone i czarne pasy, które oznaczają kolejne etapy wdrożenia w specyfikę tej metody i zdolność do podejmowania określonych działań i projektów.

Six sigma sformułowała także listę sześciu zasad, które są fundamentem wdrożeń. Kształtują one orientację działań podejmowanych w firmie i stanowią pomoc przy podejmowaniu decyzji. Są nimi:

- Kierunek – Klient – to chyba nie wymaga komentarza, może powiedzmy tylko tyle, że klient to także kolejny proces w firmie (tzw. klient wewnętrzny);

- Zarządzanie wykorzystujące informację – pokazuje silny nacisk na pomiar procesów;

- Proces, zarządzanie i ulepszanie – doskonalimy proces w celu poprawy wyników finansowych;

- Aktywne zarządzanie – zarządzanie wyprzedzające, reakcja na odchylenia od normy, zanim jeszcze dojdzie do defektu;

- Nieograniczona współpraca – nastawienie na strukturę płaską lub/i macierzową;

Celem jest doskonałość, ale należy tolerować niepowodzenia. Dążąc do doskonałości, pamiętamy, że nie popełnia błędów tylko ten, kto nic nie robi.

Six sigma jest kolejną metodą zarządzania, którą może się posłużyć firma w rozwoju organizacyjnym i procesowym. Metodą trudną, bo nastawioną w dużej mierze na pomiary statystyczne. Metodą wymagającą znacznego nakładu czasu i pracy. Metodą, która przy wsparciu kierownictwa może przynieść znakomite rezultaty i pozwolić na uniknięcie niepotrzebnych strat!

Ukryte fabryki składają się z systemów i procesów służących do naprawiania błędów. Koszty ukrytych fabryk to koszty, o których menadżerowie często nic nie wiedzą. Koszty te powodują obniżenie pozycji konkurencyjnej każdej nieświadomej tego problemu firmy.

Identyfikacja równoległych systemów naprawczych jest możliwa dzięki stosowaniu odpowiednich mierników procesów. Kluczowym wskaźnikiem ujawniającym nawet najdrobniejsze niesprawności procesu jest wskaźnik wydajności mierzonej w toku RTY (rolled throughput yield), który informuje nas o prawdopodobieństwie przejścia produktu/usługi przez cały proces bez żadnych wad. Wskaźnik opiera się na liczbie wad, a nie wyrobów wadliwych, pokazuje stan przed wystąpieniem kosztów ukrytej fabryki, a więc jest ściśle skorelowany z kosztami, zapasami i długością cyklu danego procesu.

Chcąc obliczyć ten wskaźnik, konieczne jest zebranie danych dotyczących wykrytych błędów jakościowych na każdym etapie procesu produkcyjnego (usługowego). Pozwoli to na określenie nam prawdopodobieństwa przejścia produktu/usługi przez dany etap procesu bez wad. Uzyskamy wskaźniki tzw. wydajności przejściowej (throughput yield). Wskaźnik RTY będzie iloczynem poszczególnych wskaźników każdego etapu. Możemy to zobrazować następująco: jeżeli wskaźniki wydajności przejściowej dla kolejnych etapów procesu wynoszą odpowiednio: 95%, 93%, 98%, 94% i 98%, to wydajność mierzona w toku będzie na poziomie: 0,95×0,93×0,98×0,94×0,98=0,796. Prawdopodobieństwo, że produkt/usługa przejdzie przez wszystkie etapy procesu bez wad, wynosi mniej więcej 80%.

Za podsumowanie tego artykułu niech posłużą słowa Mikela J.Harry’ego, jednego z twórców metody six sigma:

„Jeżeli nie mierzymy, to nic nie wiemy. Jeżeli nie wiemy, to nie możemy działać. Jeżeli nie działamy, to narażamy się na straty”.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)