Jaki jest powód wdrażania lean management? Oczywiście dążenie do bycia tzw. szczupłym przedsiębiorstwem, które podejmuje minimum wysiłku, maksymalizując efektywność. Zgoda, ale jak zmierzyć skuteczność działań lean i jaki jest cel wyrażony liczbowo? Minimalne koszty, czyli jakie?

Udając się na halę przedsiębiorstwa produkcyjnego, bardzo dobrze widzimy realizowane w nim procesy. Poszczególne działy, układy maszyn, ciągi komunikacyjne, ludzie wykonujący swoją pracę, wszystko to jest widoczne na pierwszy rzut oka. Zatrzymanie się na chwilę w określonym miejscu już pozwoli dostrzec pewne nieefektywności: ktoś poszukuje wózka widłowego, materiał czeka na obróbkę, maszyna jest przezbrajana.

Tym, czego z dużym prawdopodobieństwem nie zobaczymy, jest tzw. „ukryta fabryka”. Dlaczego?

Po pierwsze, bardzo przypomina fabrykę „odkrytą”: procesy wyglądają niemal identycznie, ludzie są tak samo zajęci pracą, maszyny realizują produkcję, a stany zapasów surowców się zmniejszają. Nowa osoba ma duże trudności z dostrzeżeniem różnicy.

Po drugie, ukryta fabryka realizuje swoje zadania w sposób systematyczny. Przyzwyczajając się do normalnego procesu, akceptujemy i to zjawisko (swoją drogą brak świeżego spojrzenia jest jednym z grzechów uniemożliwiających zmiany… ale o tym już pisaliśmy).

Po trzecie, ukryta fabryka działa najpełniej, gdy wokół panuje największy spokój. Z reguły na drugiej lub trzeciej zmianie, przy braku postronnych osób w postaci kierownictwa i innych „nieproszonych” gości. To warunki idealne do jej rozwoju.

I już wydawać by się mogło, że chodzi o jakiś przekręt czy działanie bezpośrednio na szkodę firmy, ale nie! Wręcz przeciwnie – działanie ukrytych fabryk jest bardzo często uważane za zjawisko pozytywne, za przejaw produktywności, wykorzystania potencjalnych odpadów i zmniejszenia kosztu produkcji. Więc co to właściwie jest?

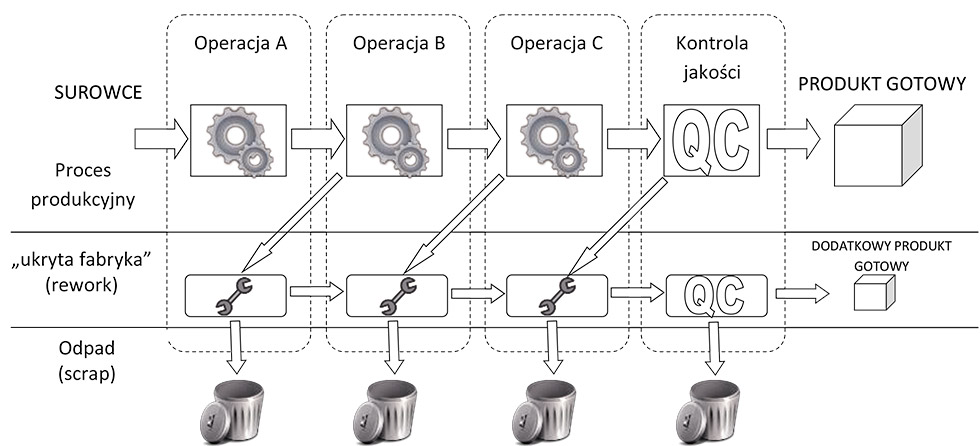

Ukryta fabryka to zjawisko pojawiające się wtedy, gdy w ciągu cyklu produkcyjnego dokonujemy wszelkiego rodzaju działań w postaci napraw, korekt czy wyretuszowania produktu. Działania te mają na celu doprowadzenie produktu do zgodności z wewnętrznymi wymaganiami jakościowymi, a w konsekwencji do dopuszczenia do obrotu rynkowego.

Akceptujemy taki stan rzeczy, ponieważ wydaje nam się, że przynosi to korzyści. Utrwalamy przekonanie, że funkcjonowanie ukrytych fabryk daje następujące efekty:

- mniejszy odpad produkcyjny,

- lepszy wskaźnik jakościowy,

- większa terminowość,

- wzrost OEE,

- wzrost umiejętności pracowników.

W rzeczywistości jednak działanie takich fabryk jest milczącą zgodą na nieefektywność procesu. Dlaczego tak się dzieje, pokazano na powyższym schemacie.

Wysiłek zaangażowany w funkcjonowanie ukrytej fabryki wydaje się niewielki. Postrzegamy, że jej procesy realizują się niejako przy okazji, w czasie przestojów, przerw itp. W rzeczywistości jednak jest to często bardzo duży i zorganizowany system, który pożera nasze cenne zasoby. Dbanie o poprawki staje się często priorytetem, który służy zwiększeniu wyniku jakości wewnętrznej. Pracownicy niejednokrotnie poświęcają doróbkom o wiele więcej czasu niż normalnej produkcji. Jak pokazują badania, utrzymywanie ukrytych fabryk przynosi wymierne straty.

Wybrane skutki ukrytych fabryk to:

- przyzwolenie na złą jakość,

- mniejsza efektywność,

- kultura ukrywania problemów,

- zniekształcanie wyników,

- generowanie ukrytych kosztów,

- brak dążenia do poprawy stanu.

Metodą, której wskaźniki pozwalają na ujawnianie problemu „ukrytych fabryk”, jest metoda six sigma. Tym samym może ona stanowić znakomite uzupełnienie działań lean management w aspekcie statystycznej, a zatem ściśle liczbowej kontroli procesu. Pozwala też jednoznacznie określić jakość naszych procesów.

Tak powstało lean six sigma (lub inaczej lean sigma), czyli połączenie dwóch metod zarządzania. Analizując procesy krok po kroku w poszukiwaniu kosztów złej jakości (Costs of poor quality – COPQ), naprawiając je za pomocą narzędzi lean i zgodnie z podejściem six sigma, możemy kompleksowo realizować poprawę funkcjonowania naszego przedsiębiorstwa.

Six sigma to podejście stworzone w latach 80. w koncernie Motorola. Okazało się ogromnym sukcesem. Już w kilka lat osiągnięto poziom 1% kosztów złej jakości (wobec początkowych 40%). Po sukcesie Motoroli na wdrożenie tego podejścia zdecydowały się inne firmy, z których należy wymienić takie jak: Kodak, ABB, Xerox i wiele innych. Najbardziej spektakularny sukces odniosło General Electric.

Poszczególne kroki metody six sigma i powiązanie ich z metodą lean management przedstawimy Państwu w kolejnej części naszego cyklu.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)