Oprogramowanie CAD/CAM w profesjonalnym druku 3D

Obecnie przyrostowa technika wytwarzania, jaką jest druk 3D, podlega bardzo dynamicznemu rozwojowi, czego przykładem są przemysły uznawane za konserwatywne: samochodowy i lotniczy. Pomimo uprzedzeń, obaw, a także trudności addytywne techniki wytwarzania są wdrażane coraz częściej. W przemyśle lotniczym zastosowanie części wydrukowanych przestrzennie, mających zastąpić komponenty wykonywane technikami tradycyjnymi (ubytkowymi), musi – zgodnie z wymaganiami – zostać poddane badaniom certyfikującym. Koszt tego typu badań może blokować wdrożenie produkcji.

Jeśli chodzi o konstrukcje nośne i komponenty konstrukcyjne, to o realnej stosowalności metod przyrostowych stanowi druk 3D metali (podczas gdy druk 3D tworzyw stanowi tylko istotny obszar stosowalności). Obecnie wykorzystywanych jest kilka głównych metod druku 3D metali. Większość z nich bazuje na wykorzystaniu proszku materiału budulcowego (druk 2,5-osiowy).

Programy i systemy CAD/CAM w procesie druku 3D

Programy i systemy CAD/CAM w procesie druku 3D odgrywają bardzo ważną rolę ze względu na skrócenie przebiegu technologicznego przygotowania produkcji. Powierzchniowy model 3D stanowi podstawę w opracowywaniu projektu CAD dla druku 3D. Po syntezie modelu jest on zapisywany w formacie wraz z niezbędnymi danymi przedmiotu i wysyłany do druku. Nie ma konieczności wykorzystywania postprocesora, jak w wypadku opracowywania programu obróbkowego na obróbkowe centra CNC.

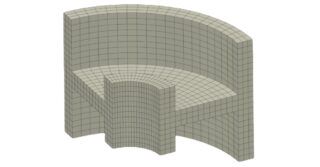

Optymalizacja procesów technologicznych z nadrzędnym kryterium kosztów wymaga, by – o ile to możliwe – były one minimalizowane. W zależności od konstrukcji przedmiotu drukowanego niejednokrotnie konieczne jest stosowanie podpór (ilustracja 1).

Ilustracja 1. Przykład projektowania podpór w wydruku 3D (NX CAD/CAM)

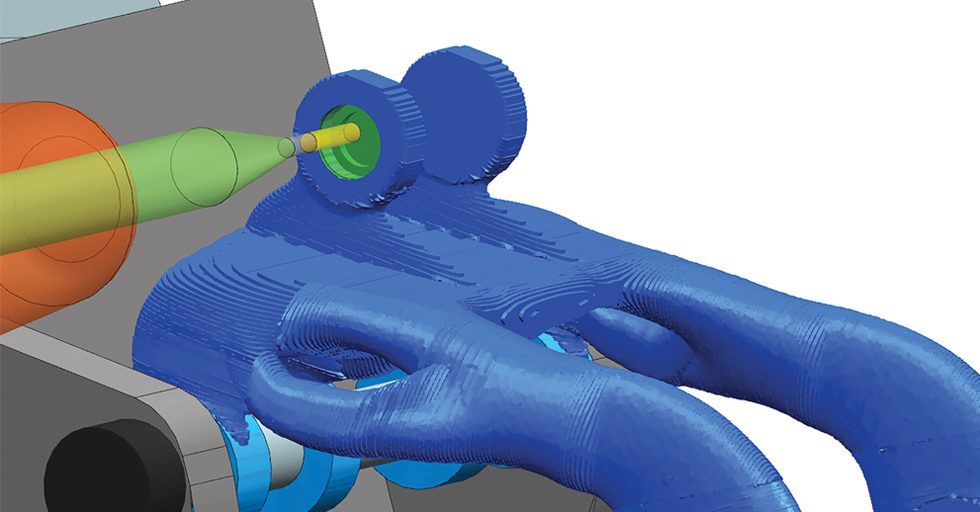

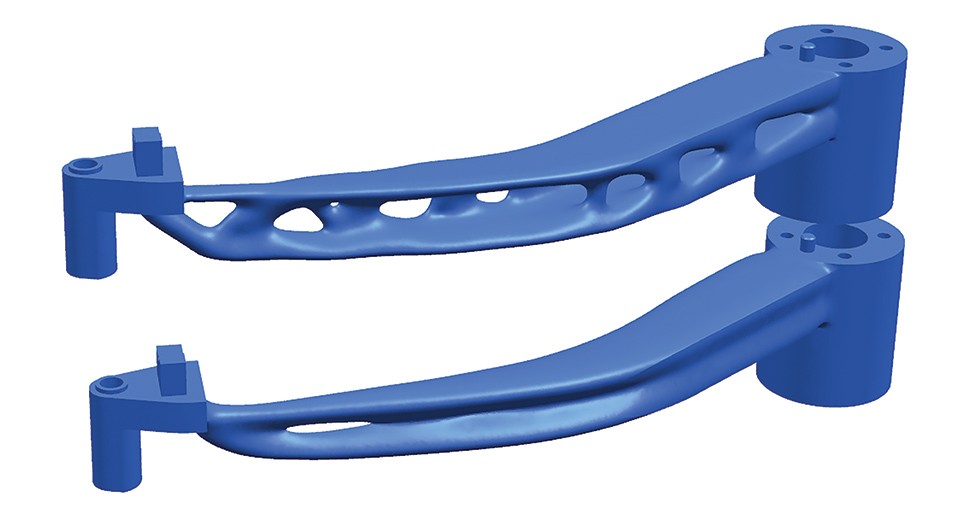

W wielu wypadkach druku 3D metali z proszków niezbędne jest zastosowanie podpór. Ich zaprojektowanie nie jest czynnością prostą. Wykorzystanie podpór może umożliwiać obniżenie kosztów poprzez druk wielu przedmiotów w przestrzeni roboczej. Przy druku 3D z materiałów niemetalicznych (tworzywa sztuczne) zastosowanie nestingu (rozkładu przedmiotów wytwarzanych w przestrzeni roboczej danej drukarki) umożliwia właściwie niemal dowolny wzajemny rozkład wielu przedmiotów (nesting 3D) i tym samym zwiększa wydajność procesu wytwórczego. Natomiast w wypadku druku 3D z metali w ramach rozkładu przedmiotów wykorzystywany jest tzw. szyk – nesting 2D (ilustracja 2).

Ilustracja 2. Przykład rozkładu przedmiotów drukowanych 3D z metalu – nesting 2D (NX CAD/CAM)

Przedmioty wytwarzane w ramach nestingu w programach i systemach CAD/CAM powinno się sprawnie pozycjonować i ustawiać w szykach. Rozplanowanie części pozwala niekiedy na zmniejszenie koniecznego wykorzystania podpór, umożliwiając tym samym zredukowanie niezbędnego zakresu dalszej obróbki wykańczającej.

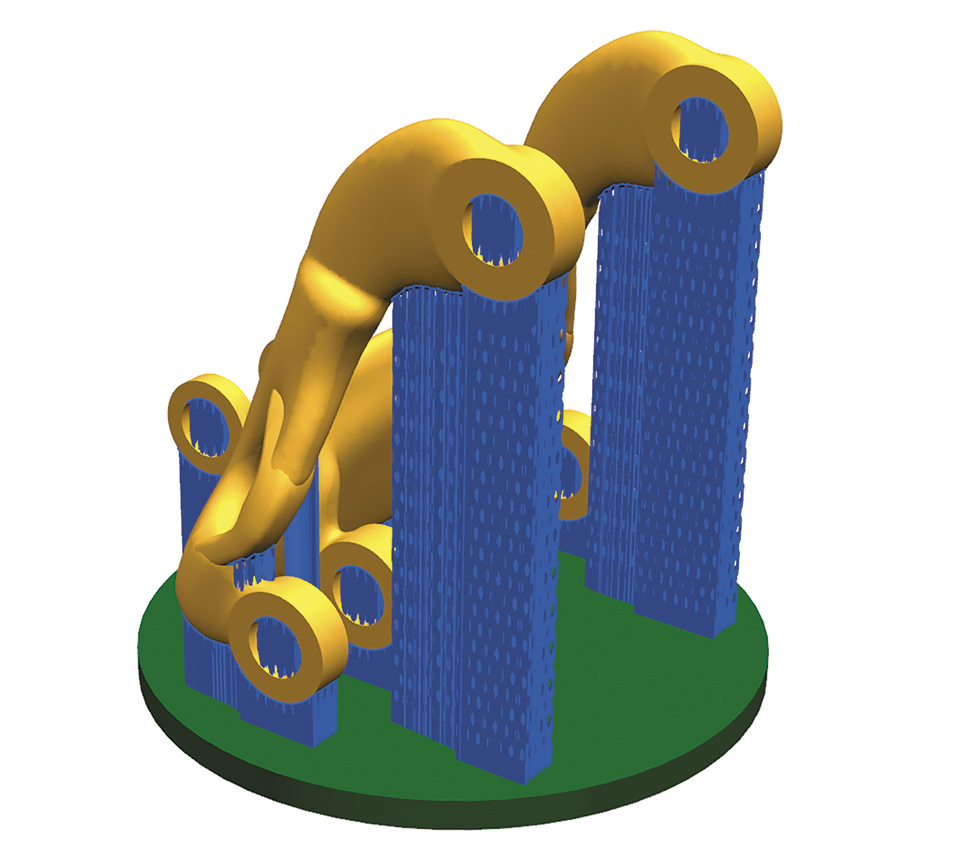

Stan warstwy wierzchniej przedmiotów wydrukowanych wymaga dalszej obróbki wykańczającej przeprowadzanej metodami ubytkowymi (obróbka skrawaniem, obróbki ścierne). Ze względu na specyfikę możliwych kształtów przedmiotów drukowanych niejednokrotnie stosowane jest frezowanie 5-osiowe (ilustracja 3). Wówczas bardzo dobrym rozwiązaniem byłaby możliwość swobodnej pracy na modelach powierzchniowych i bryłowych wraz z przygotowaniem obróbki skrawaniem, np. na 5-osiowym frezarskim centrum CNC (m.in. rozpoznanie geometryczne, cykle obróbkowe, strategie obróbki, synteza ścieżek narzędzi). Przykładem takiego systemu CAD/CAM jest m.in. NX 11 firmy Siemens (Ilustracja 3).

Ilustracja 3. Przykład symulacji obróbki wykańczającej przedmiotu wydrukowanego techniką addytywną

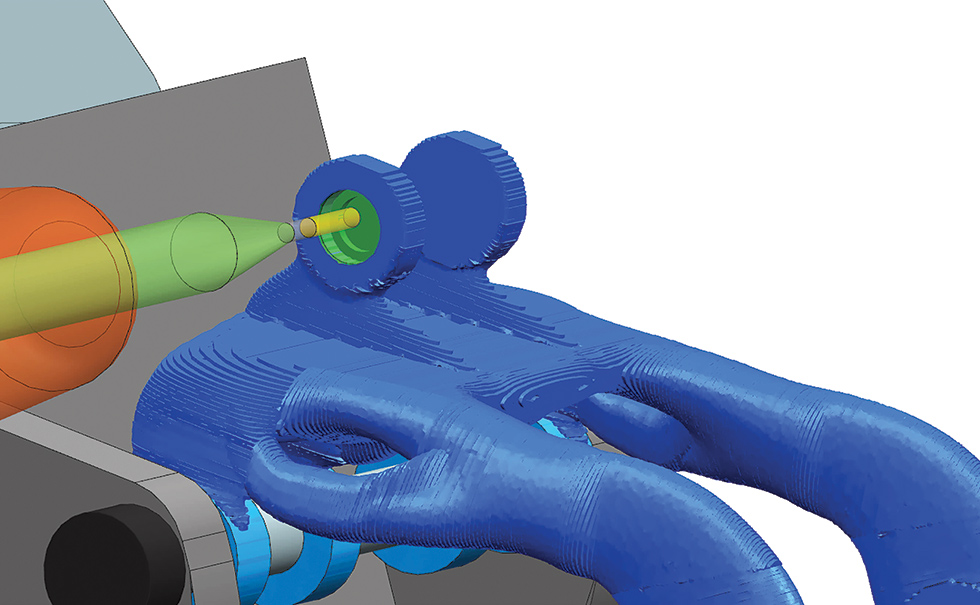

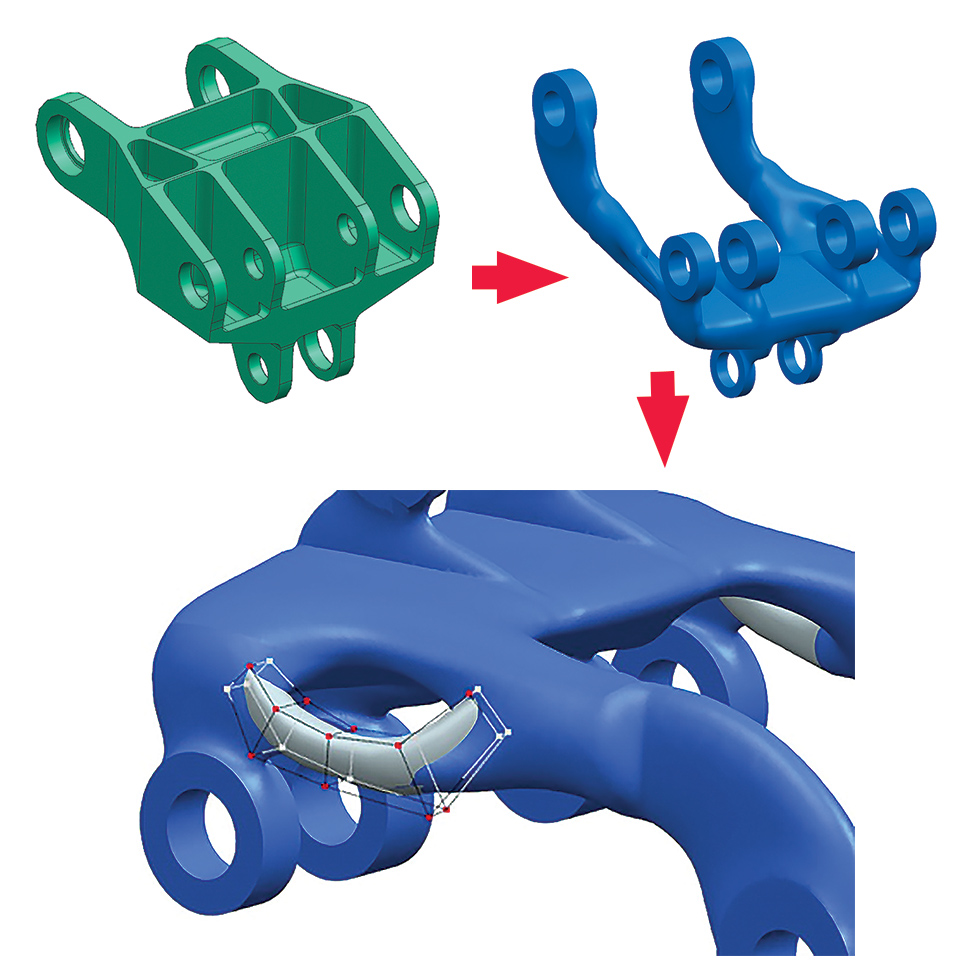

W wypadku wdrażania druku 3D części innowacyjnego znaczenia nabiera pojęcie technologiczności konstrukcji. Niejednokrotnie zastosowanie przyrostowych technik wytwarzania umożliwia znaczącą modyfikację dotychczasowej konstrukcji – obniżenie masy, wydłużenie okresu trwałości, poprawę pożądanych właściwości użytkowych (ilustracja 4). Stosowanie tradycyjnych metod obróbkowych nie jest w stanie zapewnić wdrożenia takich modyfikacji.

Ilustracja 4. Przykład modyfikacji w ramach analizy technologiczności konstrukcji przedmiotu do druku 3D – NX CAD/CAM

W wypadku systemu NX zastosowano technologie Convergent ModelingTM oraz synchroniczną, które pozwalają na pracę na modelu powierzchniowym (pochodzącym ze skanowania przedmiotu) oraz modelu bryłowym z wcześniejszych prac rozwojowych. Synteza modelu przedmiotu do druku 3D wykorzystująca zautomatyzowane opcje i moduły powoduje, że konieczna jest weryfikacja tak opracowanego modelu. Weryfikacja ta stanowi istotny etap procesu projektowego.

Systemy CAD/CAM powinny oferować narzędzia weryfikacyjne umożliwiające:

- sprawdzenie minimalnej grubości ścianki;

- analizę kąta przewieszenia w celu określenia zastosowania podparć;

- rozpoznanie zamkniętych przestrzeni, do których przeważnie nie ma dojścia, co uniemożliwia ich potencjalną obróbkę;

- sprawdzenie objętości przedmiotu drukowanego w kontekście dostępnej przestrzeni roboczej drukarki.

Zintegrowane moduły (programy) umożliwiające symulacje w celu sprawdzenia, czy projekty wynikowe spełniają zdefiniowane wymagane kryteria eksploatacyjne stanowią dodatkową możliwość weryfikacji. Modyfikowanie konstrukcji w ramach analizy jej technologiczności wymaga wręcz stosowania narzędzi takich jak Simcenter 3D (NX CAE), który może funkcjonować jako całkowicie samodzielny system lub jako zintegrowany ze środowiskiem NX czy innym systemem CAD/CAM. Na ilustracji 5 przedstawiono przykład efektów analizy topologii części.

Ilustracja 5. Przykład analizy topologii – NX CAD/CAM

Systemy CAD/CAM winny zapewniać obsługę obróbek i obrabiarek hybrydowych. Metody druku 3D metali, w tym SLM, polegają w standardowym rozumieniu na nanoszeniu warstwy proszku i spajaniu (z wykorzystaniem wiązki lasera). Stosowane bywa także rozwiązanie napawania laserowego z wykorzystaniem materiału budulcowego w postaci drutu lub proszku. Wykorzystywane są obrabiarki hybrydowe (specjalizowane warianty konstrukcyjne frezarskich centrów obróbkowych CNC), które po zakończonym etapie druku 3D umożliwiają jego obróbkę z zachowaniem ustalenia i zamocowania przedmiotu obrabianego, co jest ważne dla dokładności obróbki. Przykładami takich obrabiarek są konstrukcje hybrydowe firm takich jak DMG Mori czy zmodyfikowane frezarsko-tokarskie centrum CNC Integrex firmy Mazak.

W warunkach ośrodków badawczo-rozwojowych funkcjonują konstrukcje powstałe na bazie standardowo dostępnych centrów obróbkowych CNC, które zostały zmodyfikowane we własnym zakresie do druku 3D. W tej sytuacji wprowadzanie kompleksowej obsługi różnych technik wytwarzania, w tym druku 3D w ramach systemów CAD/CAM, takich jak NX firmy Siemens, jest naturalną drogą ich rozwoju.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)