Zastosowanie klimatyzatorów z regulacją mocy chłodzenia: studium przypadku Philip Morris Manufacturing

W ciągu minuty przez superszybkie linie Philip Morris Manufacturing GmbH w Berlinie przebiega nawet do 20 tys. papierosów. Pomimo ciągłej produkcji – przez 24 godz. na dobę przez siedem dni w tygodniu – firma tytoniowa działa bardzo energooszczędnie. Przedsiębiorstwo liczy na znaczne oszczędności energii i pieniędzy także w przyszłości, ma w tym pomóc zastosowanie nowej generacji szaf sterowniczych do klimatyzatorów.

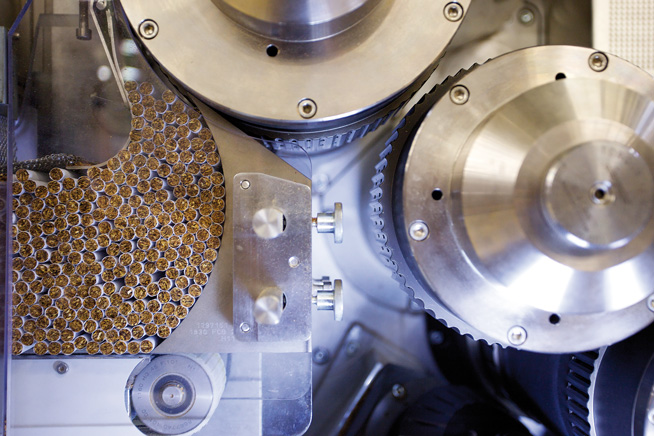

Asortyment produktów Philip Morris International (PMI), największego na świecie producenta wyrobów tytoniowych, obejmuje Marlboro, najczęściej sprzedawaną na świecie markę papierosów i trzecią spośród ulubionych przez konsumentów − L&M. Tylko w zakładach w Berlinie, drugich pod względem wielkości w Europie, wyprodukowano w 2012 r. około 60 mld papierosów, z których 58% było przeznaczone na eksport. Produkcja papierosów odbywa się w trzech etapach: uszlachetnianie surowego tytoniu, produkcja papierosów oraz pakowanie i przygotowanie do zbytu. Produkcja papierosów odbywa się w bardzo szybkim, w znacznym stopniu zautomatyzowanym procesie, w tempie do 20 tys. papierosów na minutę.

Jednym z celów producenta jest ciągłe zmniejszanie emisji CO2. Jednocześnie berlińskie zakłady w koncernie Philip Morris pod wieloma względami zaliczają się do pionierów innowacji dla innych fabryk na świecie. „Do końca roku 2015 chcemy zmniejszyć zużycie energii w produkcji o 20% w porównaniu z rokiem 2010” – stwierdza Christian Lefherz, kierownik ds. wsparcia elektrotechnicznego i serwisu w produkcji oraz pakowania papierosów w zakładach Philip Morris w Berlinie.

Do działań podejmowanych w firmie należy m.in. wykorzystanie ciepła odpadowego do podgrzewania wody i produkcji pary, zainstalowanie efektywnego systemu oświetleniowego, ulepszenie izolacji budynków oraz zainstalowanie okien termoizolacyjnych. Także w zakresie klimatyzacji szaf sterowniczych mają teraz zostać wykorzystane wszystkie potencjały efektywności. W związku z tym Philip Morris od stycznia 2015 r. sprawdza, jak opłaci się wymiana klimatyzatorów szaf sterowniczych na najnowszą technologię.

Producent testuje nowe klimatyzatory Rittal Blue e+ o mocy chłodniczej 1,5 kW w porównaniu z klimatyzatorem konkurencji o mocy 1,1 kW na dwóch liniach pakowania serii Focke 550 o identycznym obciążeniu.

„Aby uzyskać pod koniec roku wiarygodne porównanie, testujemy oba urządzenia z szafami sterowniczymi o identycznej zabudowie” – wyjaśnia Robert Wollmann, odpowiedzialny za nadzór serwisowy i elektrotechnikę w Philip Morris Manufacturing GmbH. W szafach sterowniczych i rozdzielczych są zainstalowane identyczne urządzenia: przetwornice częstotliwości, komputery, transformatory oraz zasilacze.

Mimo że testy mają trwać rok, już w połowie marca zauważalne były duże różnice użytkowe. O ile będący już w użyciu klimatyzator zużył 171 kWh, to nowy klimatyzator Blue e+ produkcji Rittal wykazał się zużyciem 34,7 kWh i oszczędnościami rzędu 79%. „Było to dla nas całkowite zaskoczenie” – podkreśla Christian Lefherz.

Za różnicę w efektywności odpowiada technologia hybrydowa

Sekretem wysokiej efektywności energetycznej nowej generacji klimatyzatorów Blue e+ Rittal jest zastosowana po raz pierwszy opatentowana technologia hybrydowa. Polega ona na połączeniu klasycznego klimatyzatora sprężarkowego z systemem heat pipe. System ten bazuje na odparowywaniu medium roboczego w rurce próżniowej. Transport pary z jednej strony oraz skroplonej cieczy z drugiej strony odbywa się bez aktywnych komponentów i opiera się tylko na zasadach fizyki, takich jak siła ciążenia i zjawiska kapilarne.

Ponieważ nie jest potrzebna żadna sprężarka lub pompa, zużycie energii ogranicza się tylko do wentylatorów. System heat pipe staje się szczególnie godny uwagi, gdy istnieje różnica temperatur między wnętrzem szafy sterowniczej a otoczeniem. Tak jak w opisanym procesie testów w zakładach w Berlinie, gdzie temperatura wewnętrzna szafy sterowniczej (35°C) i temperatura w hali (25°C) są idealne dla heat pipe. Przy właściwej różnicy temperatur za pomocą samych tylko heat pipe możliwe jest odprowadzenie 600 W mocy traconej bez użycia sprężarki. W czasie testów sprężarka nie musiała się włączać ani razu. Uzyskana dzięki heat pipe moc chłodnicza wystarczyła do schłodzenia wnętrza szafy sterowniczej.

„Gdy w ciągu roku wzrosną temperatury zewnętrzne, dołączy się system sprężarkowy – który także charakteryzuje się bardzo wysoką efektywnością energetyczną” – wyjaśnia Christine Ronzheimer, menedżer produktów klimatyzacji w Rittal, Herborn.

Nowe urządzenia są wyposażone w silniki DC, zarówno dla wentylatorów, jak i sprężarek. Dzięki technologii inwerterowej umożliwiającej regulowanie za pomocą napięcia obrotów sprężarki i wentylatorów dostarczana jest zawsze taka moc chłodnicza, jaka jest w danej chwili potrzebna.

W ten sposób w porównaniu ze zwykłymi rozwiązaniami dwupunktowymi znacznie maleje zużycie energii. Tam chłodzenie włącza się przy ustawionej wartości maksymalnej – najczęściej 35°C – i chłodzi z mocą 100% aż do osiągnięcia ustawionego dolnego progu temperatury. To jest nie tylko mało efektywne energetycznie, lecz także powoduje duże różnice temperatury w szafie sterowniczej. Bardzo wysoka efektywność energetyczna nowych klimatyzatorów wzbudziła ogromne zainteresowanie firmy Philip Morris. Inwestycja w tak wydajną technologię zwraca się w ciągu kilku miesięcy dzięki zredukowanym kosztom energii elektrycznej.

Dzięki nowym klimatyzatorom Blue e+ Philip Morris zredukuje koszty energii o 55 tys. euro rocznie

Wydłużanie żywotności i obniżanie kosztów energii

Chłodzenie wykorzystujące regulację mocy nie tylko pozwala na oszczędzanie energii, lecz także wydłuża żywotność sprężarki, która zależy głównie od liczby załączeń. Regulacja obrotów sprawia, że są one bardzo rzadkie, co minimalizuje zużycie. Taka utrzymująca stałą temperaturę regulacja jest lepsza również dla komponentów w szafie sterowniczej. „Ciągłe wahania temperatury w przypadku klasycznej regulacji dwupunktowej powodują w komponentach naprężenia termiczne, czego nie ma już w nowoczesnej regulacji. To znacznie lepiej dla komponentów w szafie sterowniczej, gdyż w ten sposób wydłuża się ich żywotność” – wyjaśnia Christine Ronzheimer.

Zgodnie z obliczeniami wymiana 140 klimatyzatorów używanych obecnie w produkcji i pakowaniu papierosów w firmie Philip Morris Manufacturing GmbH przyniesie ogromne oszczędności. „Dzięki nowym klimatyzatorom Blue e+ Philip Morris zredukuje koszty energii o 55 tys. euro rocznie – potwierdza Christian Lefherz i dodaje: – Gdy tylko urządzenia będą dostępne, chcemy je zastosować i zalecić ich stosowanie naszym dostawcom maszyn dla 38 zakładów na całym świecie”. Specjalista zakłada zwrot kosztów inwestycji (ROI) w 16 miesięcy.

Berlińczycy doceniają również inną zaletę urządzenia Blue e+ w postaci obsługi różnych napięć. Nowe klimatyzatory mogą być stosowane praktycznie we wszystkich popularnych sieciach na całym świecie. Zakres możliwego napięcia wejściowego sięga od 110 V (jednofazowego) do 480 V (trójfazowego) przy częstotliwości napięcia 50 Hz lub 60 Hz.

Wielonapięciowość stała się możliwa dzięki zastosowaniu technologii inwerterowej. Jest to zaleta szczególnie dla producentów maszyn OEM, którzy wysyłają swoje produkty (czyli także szafy sterownicze i klimatyzatory) do zakładów Philip Morris na całym świecie. Dzięki temu jest składowany i stosowany tylko jeden klimatyzator, niezależnie od tego, czy maszyna ma być dostarczona do Japonii, USA czy do Europy. Z drugiej strony zainstalowane już uszkodzone klimatyzatory można bez problemu wymienić na urządzenia Blue e+ bez konieczności wprowadzania kosztownych modyfikacji w istniejącym wyposażeniu szaf sterowniczych ze względu na inne napięcie sieciowe.

Gwarancja wysokiej dostępności

Prędkości na liniach produkcyjnych papierosów wymagają zwiększonej dostępności urządzeń. Podczas serwisowania wymiana urządzenia musi się odbyć szybko – także wtedy, gdy zainstalowane będą klimatyzatory większych klas mocy. W nowym typie klimatyzatorów Rittal wycięcia w ścianie bocznej lub drzwiach szafy sterowniczej pozostają takie same dla wszystkich urządzeń – i to niezależnie od wariantu zabudowy. Dzięki temu urządzenie nie wymaga kosztownego dopasowania, gdy np. potrzebny jest klimatyzator o większej mocy.

Nowości są także w montażu: praktyczne zatrzaski montażowe ułatwiają przemieszczanie i mocowanie urządzeń do szafy sterowniczej. Przy montażu częściowo wewnętrznym, który stanowi około 30% wszystkich przypadków, nie trzeba już odłączać wentylatorów i kabli uziemienia. W ten sposób zmniejsza się prawdopodobieństwo popełnienia błędów, które z kolei mogłyby powodować konieczność kosztownego usuwania usterek powstałych podczas uruchamiania. Nowości te upraszczają logistykę i magazynowanie oraz skracają czasy pracy, zarówno w projektowaniu, jak i podczas montażu. Również to przynosi znaczne korzyści ekonomiczne dla firmy Philip Morris.

Maszyny tną powstały w ten sposób nieskończony papieros na krótkie kawałki, do których z obu stron dodaje się filtry. Te z kolei są otaczane ustnikiem – papierem widocznym dla konsumentów. Każda część zostaje jeszcze raz podzielona, po czym powstają dwa papierosy z filtrem. Następnie papieros przechodzi – również z wielką prędkością – przez specjalnie linie pakowania, gdzie następuje etap przygotowania do dystrybucji.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA] Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA]](https://polskiprzemysl.com.pl/wp-content/uploads/xkamery-3d-machine-vision-320x167.jpg.pagespeed.ic.pwxmFIDUDO.jpg)