Termiczne, kształtowe cięcie blach. Jak wybrać technologię najlepszą dla nas?

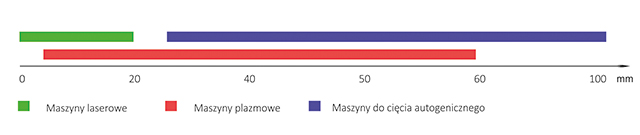

Cięcie blach możemy podzielić na trzy działy: cięcie tlenowe, zwane też autogenicznym, cięcie plazmowe i cięcie laserowe. Wszystkie posiadają swoje zalety i wady i każdy inwestor – planując przyszłe inwestycje w swoim zakładzie – musi wziąć je pod uwagę. Wybór nie jest prosty mimo powszechnej dostępności parametrów i danych. Wynika to ze specyfiki wszystkich trzech technologii. Nie ulega wątpliwości, że każdą z nich można pociąć arkusze blachy. Jak jednak wybrać technologię najlepszą dla nas?

Laser jest niedościgniony w zakresie cienkich blach (01–1 mm), swoją dokładnością nie ma sobie równych. Tlen jest z kolei niezastąpiony przy cięciu blach grubych i bardzo grubych (50–300 mm).

Przy blachach w rozmiarze 1–49 mm sprawdza się za to plazma.

Można więc powiedzieć, że każda z tych technologii odpowiada za swoją część rynku, jednak jego specyfika powoduje, że największe zapotrzebowanie jest na urządzenia do cięcia blach grubości 1–100 mm. To z kolei powoduje dylematy związane z wyborem technologii najlepszej dla tego zakresu.

Na wykresie można zaobserwować najczęściej zazębiające się zakresy stosowania poszczególnych technologii. Oczywiście, bywają maszyny wykraczające poza pokazane parametry, jednak ich popularność – spowodowana głównie wysoką ceną – jest znikoma. Dlatego nie będą one przedmiotem naszego porównania.

Postęp w technologii cięcia metali

Wydaje się, że cięcie tlenowe osiągnęło już kres możliwości technologicznych, gdyż od kilkunastu lat nie notuje się tutaj widocznego postępu. Choć możliwości technologii pozwalają na cięcie cieńszych blach, to z uwagi na niewielką prędkość i powstającą stosunkowo szeroką szczelinę cięcia ekonomicznie uzasadnione jest stosowanie autogenu od około 40–50 mm grubości wzwyż.

Głowice laserowe i plazmowe osiągają coraz większe moce i spektrum zastosowań tych urządzeń ciągle się powiększa. Jeśli chodzi o lasery, najbardziej dynamicznie wygląda to w dziedzinie laserów światłowodowych led (fiber), gdzie rozwój, połączony z jednoczesnym spadkiem ceny w przeliczeniu na jednostkę mocy, spowodował ogromny wzrost sprzedaży tych urządzeń. Wpływ na spadek cen ma głównie uruchomienie produkcji laserów wysokiej mocy w Chinach.

Mimo to przecinarka laserowa jest nadal najdroższym rozwiązaniem o dosyć wąskim zakresie grubości ciętych materiałów. Jednak precyzja, z jaką tnie blachy bardzo cienkie, powoduje, że w tym zakresie jest niezastąpiony.

W dziedzinie przecinarek plazmowych jest nieco inaczej. W ostatnich dwóch latach postęp techniczny w zakresie doskonalenia palników i precyzji łuku plazmowego doprowadził do tego, że przecinarki plazmowe konkurują z laserem w zakresach do tej pory niedostępnych dla tej technologii. Przykładem takiego urządzenia może być maszyna VX speed HQ, wyprodukowana przez firmę Stigal, która dzięki dużej dynamice i precyzji zajęła część spektrum zastosowań urządzeń laserowych.

Koszty cięcia metali

Do tych rozważań niepostrzeżenie wkrada się kolejny gracz, czyli cena, która w wielu wypadkach może być decydująca przy wyborze danej technologii. Najdroższe są urządzenia laserowe, których cena oscyluje wokół 1,5 mln zł. Maszyna plazmowa dobrej klasy to wydatek rzędu 300 tys. zł.

Najtańszy wariant to przecinarka tnąca palnikami tlenowymi.

Doskonałym wariantem dla przedsiębiorców jest zastosowanie przecinarki plazmowej z uniwersalnym suportem, na którym za niewielką dopłatą można zamocować palnik tlenowy. Taka kombinacja umożliwia pracę w najszerszym zakresie grubości ciętych blach przy jednoczesnym ograniczeniu wydatków inwestycyjnych.

Trzeba przyjąć, że warianty skrajne są dla większości przedsiębiorców nieopłacalne. Wydatek rzędu 1,5 mln zł na maszynę, która wolno będzie cięła blachę grubości 20 mm, nie jest dobrą inwestycją, skoro dostępna jest inna technologia, która z powodzeniem, a zarazem szybciej i taniej wykona to samo zadanie. Oparta na takiej analizie decyzja inwestycyjna minimalizuje ryzyko związane ze złym zainwestowaniem środków.

Wykres przenikania się technologii termicznego cięcia metali względem grubości ciętej blachy

Wykres przenikania się technologii termicznego cięcia metali względem grubości ciętej blachy

Czas zwrotu nakładów inwestycyjnych jest różny w zależności od rentowności produkcji i liczby zleceń. Oczywiście, najlepiej jest posiadać pewien zapas mocy produkcyjnej na maszynie na tzw. pilne zlecenia, jednak nie może on być zbyt duży, aby nie przeinwestować. Szczególnie ważne jest to podczas kryzysu, kiedy ogromną rolę odgrywa płynność finansowa i racjonalne inwestowanie środków. Ogólne zalecenia w tym względzie nie różnią się jednak od tych dla okresów tzw. boomu rynkowego.

Należy unikać kupowania maszyn tanich oraz słynących z awaryjności. W dłuższym czasie okażą się one mało wydajne, a zatem bardzo drogie. Z drugiej strony nie zalecane jest inwestowanie w drogie maszyny o niebotycznych parametrach, których być może nigdy nie użyjemy. Racjonalne inwestowanie określone przez zasadę „odchudzonego wytwarzania” (lean manufacturing) jest niezbędne dla osiągnięcia wysokiej rentowności zakładu. Dlatego dobór właściwej technologii do swojego zakładu powinien być poprzedzony wnikliwą analizą potrzeb i wymogów jakościowych, posiadanego budżetu oraz planowanej wielkości produkcji.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT] Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xobrobka-metali-6-320x167.jpg.pagespeed.ic.4fm7TqTkKv.jpg)