Tepron-Wieluń: malarnie, galwanizerie i linie technologiczne dla przemysłu

Czasy, gdy rynek masowo wchłaniał urządzenia i maszyny jedynie z grubsza dostosowane do potrzeb nabywcy, dawno minęły. Od linii technologicznych oczekuje się dziś wysokiej trwałości, ekonomicznej pracy, dostosowania do potrzeb… i estetyki wykonania.

Firma Tepron–Wieluń pojawiła się na rynku w 1990 r., więc niebawem obchodzić będzie ćwierćwiecze swojego istnienia. Obecnie oferuje projektowanie, produkcję, montaż i uruchomienie kompletnych wydziałów i linii technologicznych oraz pojedynczych urządzeń spełniających wymogi nowoczesnych, energooszczędnych i ekologicznych technologii nakładania powłok ochronnych. „Proponujemy również urządzenia do nakładania powłok galwanicznych, systemy transportu technologicznego i oczyszczalnie ścieków przemysłowych, choć w tym ostatnim przypadku często korzystamy z pomocy firm zaprzyjaźnionych”, opowiada prezes firmy Władysław Kałwak.

Ofertę Tepron-Wieluń można więc streścić słowami „zaprojektuj i zbuduj”, aczkolwiek dotyczy to wyłącznie części technologicznej. „Nie zajmujemy się budową ani instalacjami branżowymi – podkreśla prezes Kałwak. – Wchodzimy do istniejącej hali i instalujemy linie technologiczne. Po wygraniu przetargu wydajemy natomiast tzw. założenia budowlano-instalacyjne, na których podstawie budowlańcy i instalatorzy, czyli projektanci budynku, przygotowują odpowiedni front robót dla nas”.

Propozycje Tepron-Wieluń nie ograniczają się do konkretnych branż. „Nie ma branży, dla której nie moglibyśmy wykonać linii bądź urządzeń. Naszymi kontrahentami są wszyscy producenci, którzy potrzebują malarni lub galwanizerni. Największe potrzeby zgłaszają przemysł samochodowy, lotniczy i drzewny”, tłumaczy Władysław Kałwak. „Nasze urządzenia są w stanie nałożyć pokrycia lakiernicze na wszelkie dostępne materiały, w tym także na drewno i tworzywa sztuczne”, uzupełnia projektant Krzysztof Tokarz.

W portfolio firmy znalazły się nawet urządzenia do zastosowań tak niszowych, jak flokowanie rękawic roboczych czy chłodzenie lateksu używanego do produkcji prezerwatyw.

Obecnie – z uwagi na sytuację gospodarczą – firma nie przewiduje większych inwestycji. Prezes Kałwak wyjaśnia: „Oczywiście nie dotyczy to bieżącej modernizacji produkcji oraz drobniejszych zakupów. Ewentualne rozszerzenie produkcji zależy od zamówień. Jeżeli są one zbliżone do naszej branży i jeżeli łączą się również z automatyką – nie obawiamy się w nie zaangażować”.

Mycie

Linie technologiczne projektowane i montowane przez Tepron-Wieluń obejmują całość procesów przygotowania i obróbki detalu w zakresie lakierowania bądź galwanizowania, aż do otrzymania gotowego wyrobu. Przed nałożeniem powłoki elementy obrabiane muszą przejść proces przygotowania powierzchni. Jednym z jego etapów jest dokładne mycie, wymagające niekiedy zastosowania specjalnie dostosowanych urządzeń i linii technologicznych. Dla inwestora z Ropczyc Tepron-Wieluń zrealizował myjnię karuzelową butli gaśnic, przystosowaną do pracy z ośmioma detalami o różnych gabarytach. „Butle pozbawione jeszcze zaworu ustawione są do góry dnem na karuzeli, czyli okręgu z poszczególnymi stanowiskami – opisuje Krzysztof Tokarz. – „Na jednym z nich do wnętrza butli wsuwają się lance, które myją ją od środka; na innym butla polewana jest z zewnątrz. Na końcu suszy się ją płomieniem gazowym”. „Wykonaliśmy również trzy urządzenia do mycia puszek do napojów – dodaje Władysław Kałwak. – Mają one za zadanie tak przygotować puszkę, aby można było do niej wlewać płyny spożywcze i nałożyć na nią powłoki malarskie. Jedna z tych myjek pracuje w Malezji, druga we Francji, a trzecia w Australii. Zostały wykonane na zamówienie Amerykanów”.

Przedsiebiorstwo oferuje również myjki przeznaczone do innych elementów. „Dla chińskiej fabryki amortyzatorów samochodowych i sprężyn gazowych zmodernizowaliśmy trzy urządzenia myjące spełniające bardzo wysokie wymagania, jeżeli chodzi o standard mycia – opowiada prezes Kałwak. – Trafiły do Chin, gdzie obecnie pracują bez zarzutu”.

Oczyszczanie ścieków

Procesy przygotowawcze wiążą się z powstawaniem znacznych ilości ścieków przemysłowych o rozmaitym składzie chemicznym, zależnym od wykorzystanej technologii i natury obrabianego detalu. Tepron-Wieluń ma w swojej ofercie oczyszczalnie ścieków przemysłowych, jednak w tej dziedzinie firma korzysta z doświadczeń poddostawców. „Przygotowanie powierzchni to specjalny zabieg mokry, w którym na bazie wody rozcieńcza się środki chemiczne, którymi traktuje się metalowe elementy przeznaczone do lakierowania – tłumaczy Jerzy Sobieraj. – Wytwarza się na nich w ten sposób powłokę stanowiącą zabezpieczenie antykorozyjne poprawiające jednocześnie przyczepność farby. Ścieki powstałe w tym procesie trzeba oczyścić, zanim będzie można skierować je do kanalizacji”.

Inżynierowie firmy potwierdzają, że możliwe jest zamknięcie obiegu wody oraz odzysk użytych chemikaliów, wymaga to jednak wykorzystania drogich technologii, w związku z czym niewielu inwestorów się na to decyduje.

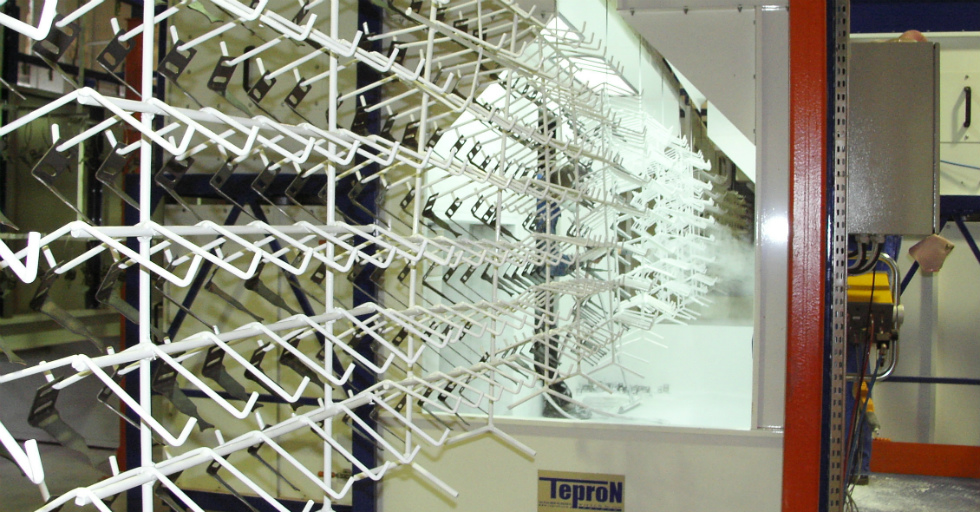

Nakładanie powłok

Producenci z takich branż jak przemysł motoryzacyjny, gdzie występuje duże rozproszenie produkcji oparte na montażu finalnego wyrobu z elementów dostarczanych przez wielu poszczególnych dostawców, zapewne znają ten problem: odcienie powłok nakładanych przez dostawców różnią się między sobą. Specjalistom z firmy Tepron-Wieluń udało się jednak rozwiązać ten problem.

➡ „W przemyśle motoryzacyjnym wszystkie niemal elementy takie jak błotniki czy klamki malowane są farbami wodorozcieńczalnymi – tłumaczy prezes Władysław Kałwak. – Aby gotowy samochód miał jednakowy kolor, malowanie musi się odbywać w stałej temperaturze i wilgotności, ponieważ nawet jeśli ten sam lakiernik tym samym lakierem i tym samym pistoletem, lecz przy innej wilgotności zrobi zaprawkę, powstanie widoczna plama”.

➡ Firma zrealizowała ciąg technologiczny jednej z malarni klamek samochodowych oraz brała udział w budowie kolejnej. „Wszystkie te klamki idealnie pasują do każdego nadwozia – mówi Władysław Kałwak. – Nie ma między nimi różnicy. Wszyscy kontrahenci, którzy malują elementy dla producenta samochodów, robią to w tych samych warunkach, tą samą farbą”.

W Wieluniu produkuje się również urządzenia do cynkowania galwanicznego. „Jesteśmy w stanie zaoferować linie do nakładania praktycznie wszystkich powłok galwanicznych, a więc do cynkowania, miedziowania, niklowania, chromowania technicznego i dekoracyjnego – mówi Krzysztof Tokarz. – Bardzo popularne są również powłoki manganowe, tak zwane fosforowanie manganowe przeciwcierne, a także anodowanie powierzchni aluminium, włącznie z jej barwieniem”.

Fot. Tepron Wieluń

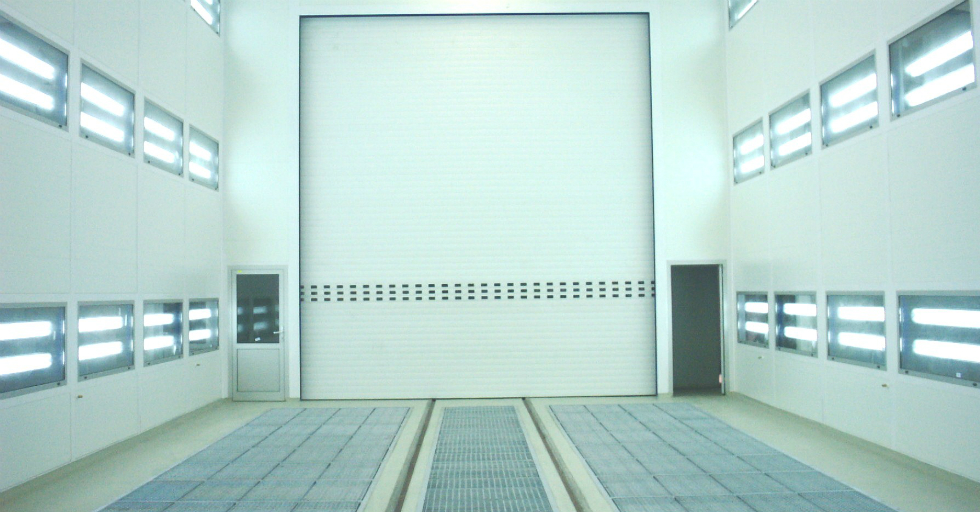

Suszenie

Elementy lakierowane poddawane są suszeniu utwardzającemu nałożoną powłokę. Różnią się one m.in. ze względu na obraną metodę nagrzewania. Poddawanie niektórych urządzeń – np. silników elektrycznych – działaniu wysokiej temperatury może być jednak szkodliwe dla ich uzwojenia. W takich sytuacjach Tepron-Wieluń proponuje rozwiązanie w postaci suszarki promiennikowej. „Tego typu suszarki, ogrzewane promiennikami podczerwieni, ogrzewają tylko powierzchnię suszonego elementu – tłumaczy Krzysztof Tokarz. – Nie przegrzewają detalu na wskroś, jak w grzaniu konwekcyjnym. Suszarki tego rodzaju mogą być ogrzewane zarówno energią elektryczną, jak i gazem. W tym konkretnym wypadku wykorzystaliśmy promienniki oparte na katalitycznym spalaniu gazu, bez płomienia”.

W doborze suszarni kwestia źródła zasilania odgrywa niepoślednią rolę. Składając zapytanie ofertowe, inwestor zaznacza swoje możliwości. „Jeśli klient ma dostęp do centralnej ciepłowni miejskiej, zapewniającej mu dostęp do wody gorącej, proponujemy mu urządzenia, które można ogrzewać z wykorzystaniem tego właśnie czynnika – mówi Jerzy Sobieraj. – Oczywiście, nie da się w ten sposób ogrzać suszarki do 220°C. Wówczas sięgamy po olej lub gaz, względnie prąd, który wprawdzie jest wszędzie, ale pozostaje też źródłem najdroższym”.

Specjaliści z firmy Tepron-Wieluń nie wahają się wprowadzać do swoich urządzeń rozwiązań nowatorskich. Dla klienta z branży lotniczej zrealizowali piecosuszarkę z oświetleniem. „W suszarkach osiągających temperaturę 250°C rzadko montuje się oświetlenie – tłumaczy Jerzy Sobieraj. – Zwykle jest ono niepotrzebne, w dodatku lampy nie wytrzymują gorąca. W tym jednak wypadku elementem ogrzewanym były śmigła helikopterów, które podlegają surowemu reżimowi technologicznemu. Musieliśmy umożliwić pracownikom wejście do komory z czujnikami monitorującymi rozkład temperatur”.

Montaż, uruchomienie, serwis

Montaż zamówionych linii technologicznych odbywa się na miejscu u klienta. Wówczas następuje etap wstępnego rozruchu, podczas którego eliminowane są ewentualne błędy i nanoszone korekty. „W tym czasie nasi pracownicy szkolą załogę – tłumaczy prezes Władysław Kałwak. – Wskazują sposób użytkowania oraz metody konserwacji. Wszystkie te informacje zawarte są w tzw. deterce, czyli dokumentacji techniczno-ruchowej. Uruchomienie rozpoczyna też roczny zazwyczaj okres gwarancyjny. W tym czasie zdarza się, że nasze ekipy serwisowe odwiedzają klienta, oczywiście po uprzednim powiadomieniu, i dokonują pobieżnego przeglądu linii, bez zatrzymywania produkcji, aby upewnić się, że wszystko jest w porządku”.

➡ Linie technologiczne z reguły opracowywane są na konkretne zamówienie, niemniej możliwe jest późniejsze wprowadzanie w nich korekt i modyfikacji procesów, choć ich zakres jest ograniczony opłacalnością. „Suszarka, która wedle specyfikacji klienta musi być przystosowana do temperatury 200°C, jest przez nas przygotowana w taki sposób, by możliwa była regulacja jej mocy w zakresie od 50°C do 220°C – tłumaczy Władysław Kałwak. – Dalsze podnoszenie dostępnej temperatury byłoby już nieopłacalne”.

Modernizacja

Klientom, którzy z różnych względów nie chcą, nie mogą lub nie są w stanie zakupić lub zamontować nowych urządzeń i linii technologicznych, Tepron-Wieluń oferuje usługę modernizacji podzespołów. Oszczędności wynikające z proponowanych rozwiązań sięgają nawet 50%.

„W Krośnie na przykład – opowiada prezes Kałwak – modernizowaliśmy automaty do nakładania chromu twardego. Klient nie nadążał z obsługą zamówień, lecz w hali brakowało już miejsca na nowe urządzenia. Pozostała tylko modernizacja starych linii. Udało nam się zwiększyć ich wydajność nawet o 50% bez konieczności zwiększenia powierzchni. Modernizacja polegała m.in. na wyposażeniu automatów w wannę do chromu, płuczki i manipulatory. W zeszłym roku zmodernizowaliśmy w ten sposób trzy automaty, a w tym roku kolejny”. Jednym z powodów, dla których zakład z Krosna zdecydował się na modernizację, był krótki czas realizacji zadania. „Wyrzucić stary automat, a wstawić nowy, to jest w tym zakładzie niemożliwe! – podkreśla Władysław Kałwak. – Usunięcie starej linii to dwa tygodnie przestoju, a montaż nowej – kolejne dwa. Tymczasem myśmy na wszystko dostali dokładnie 15 dni”.

Analiza jakości

Aby dostosować się do wymagań swoich klientów, w szczególności z branży lotniczej, wieluńska firma musiała wdrożyć szereg norm, w tym BAC. Są one stosowane w polskim zakładzie produkującym podwozia samolotów odrzutowych, dla którego Tepron-Wieluń wykonywał malarnie, linie do anodowania twardego i linie do chromu.

Dla branży lotniczej (choć nie tylko) specjaliści z Wielunia mają jednak jeszcze inną propozycję: linie do defektoskopii FPI, czyli tak zwanej kontroli penetracyjnej. Badania penetracyjne oparte są na efekcie kapilarnej penetracji cieczy wskazującej w głąb defektów badanej powierzchni (pęknięć, rys lub porów). Następnie badaną powierzchnię się oczyszcza, osusza i nanosi na nią cienką białą warstwę wywoływacza.

„W lotnictwie niedopuszczalne jest zastosowanie części, która nosi ślady uszkodzeń”, zaznacza Krzysztof Tokarz. „Są to badania nieniszczące, ewentualne mikropęknięcia pojawiają się w świetle UV – uzupełnia Jerzy Sobieraj. – Do przygotowania detalu do takiej analizy niezbędny jest szereg urządzeń. Analizie podlegają elementy turbin, łopatek silników odrzutowych i tym podobne podzespoły, w których olbrzymie znaczenie ma odporność na rozerwanie. Aczkolwiek jest to nisza rynkowa, ponieważ tego rodzaju specjalistyczne badania wykonuje się praktycznie tylko w lotnictwie”.

Fot. Tepron Wieluń

Estetyka

Wydaje się, że przemysł nie kieruje się estetyką, lecz rachunkiem ekonomicznym. Okazuje się jednak, że to chłodne podejście zaczyna się odrobinę zmieniać. Być może stoi za tym naturalna dla człowieka potrzeba piękna, a może wyniki badań z dziedziny psychologii pracy, wskazujące, że w estetycznym otoczeniu rośnie wydajność pracy. W Polsce podejście to jest mniej wyraźne niż na Zachodzie, jednak i u nas zaczynają się pojawiać pierwsze oznaki zmiany sytuacji.

„Są producenci, którzy nie zwracają uwagi na wygląd urządzeń, dzięki czemu oferują je taniej. I są klienci, którym to nie przeszkadza, bo cieszą się z oszczędności. Jest taniej, a że brzydko? Cóż, z tego się nie strzela – uśmiecha się Jerzy Sobieraj. – Mamy jednak klientów z Niemiec czy Stanów Zjednoczonych, dla których estetyka urządzeń jest bardzo ważna. Nawet jeśli są one droższe, różnica w cenie stanowi tylko ułamek ogólnego kosztu urządzenia, który w dodatku szybko się zwraca”.

„Doszliśmy do takiej perfekcji, że urządzenia ze stali kwasoodpornej, spawanej wyglądają jak mebel, który można by wstawić do domu – dodaje Władysław Kałwak. – Estetykę naszych urządzeń doceniła m.in. firma Hella. Niedawno podpisaliśmy też kontrakt na budowę linii FPI również dlatego, że klient widział nasze urządzenia, które bardzo mu się spodobały. I wcale nie byliśmy najtańsi”.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT] Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xobrobka-metali-6-320x167.jpg.pagespeed.ic.4fm7TqTkKv.jpg)

![Do 2030 r. wielkość rynku narzędzi do obróbki metalu osiągnie 120,44 mld dolarów [RAPORT] Do 2030 r. wielkość rynku narzędzi do obróbki metalu osiągnie 120,44 mld dolarów [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xnarzedzia-skrawajace-320x167.jpg.pagespeed.ic.SgnEk-RWA-.jpg)