Produkcja odlewów żeliwnych o ciężarze do 50 t

Odlewnia RAFAMET to producent odlewów żeliwnych o ciężarze do 50 t i wymiarach do kilkunastu metrów, przeznaczonych głównie dla sektora maszynowego. Specjalizuje się przede wszystkim w odlewach z żeliwa szarego i sferoidalnego oraz żeliw stopowych specjalnego przeznaczenia.

Duża część produkcji realizowana jest w dołach formierskich, których wymiary sięgają 20 m. Firma oferuje także szeroki zakres usług związanych z główną działalnością: budowę omodelowania odlewniczego, konsultacje i doradztwo w zakresie technologii odlewniczej, obróbkę mechaniczną odlewów, prace laboratoryjne oraz naprawę odlewów metodą Metalock.

Ponad 70% wyrobów i usług trafia na rynki zagraniczne

Raciborska odlewnia jest uznanym w całej Europie producentem płyt montażowych i traserskich, a także płyt specjalnego przeznaczenia, np. do hamowni czy stanowisk pomiarowych bądź testowych. Odbiorcami płyt są najwięksi producenci obrabiarek m.in. z Niemiec, Hiszpanii, Włoch i Czech. Płyty trafiają również do laboratoriów badawczo-rozwojowych sektora automotive jako elementy, na których przygotowywane są stanowiska testowe i pomiarowe.

Produkcja płyt montażowych opiera się na starannie opracowanym procesie technologicznym, popartym szeregiem obliczeń wytrzymałościowych i analiz przygotowanych z zastosowaniem najnowszych rozwiązań inżynierskich. Efektem tych działań jest wysokiej jakości produkt charakteryzujący się wysoką wytrzymałością i sztywnością. Płyty dostarczane do klienta są obrobione, przygotowane, mają wysoką klasę tolerancji i są wyposażone w komplet elementów niezbędnych do montażu.

Płyty wykonywane są w rozmiarach do 9000×3000 mm, o nośności do 35 t/m2. Odlewnia wykonuje zestawy płyt połączone w pola, według indywidualnych wymagań klienta. Największe dotychczas wykonane pole miało wymiary 16×14 m

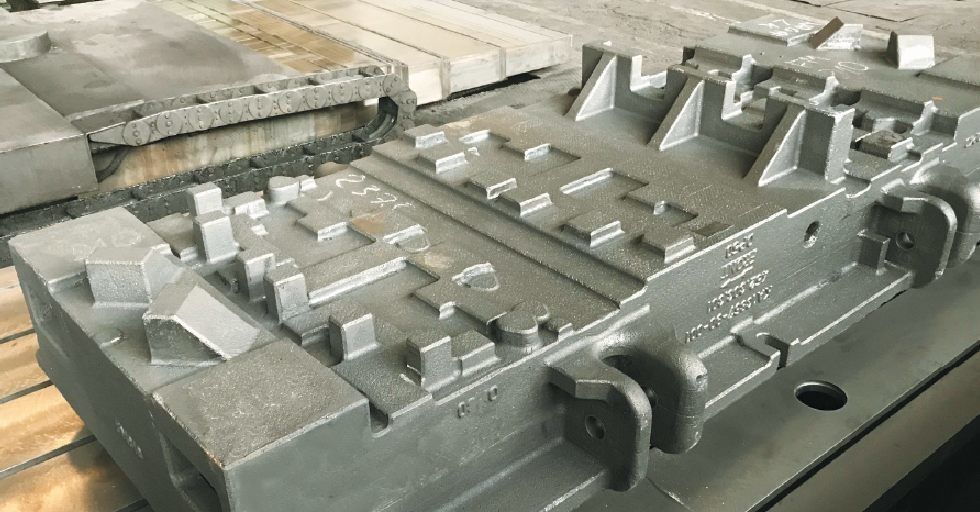

Odlewnia RAFAMET wykonuje odlewy w technologii traconego modelu lost foam. Jest to alternatywa dla tradycyjnego procesu odlewniczego. W technologii lost foam, nazywanej też full mold, wykorzystywane są modele styropianowe (EPS), które w całości zasypywane są w formie odlewniczej.

Ciekły metal wprowadzony do formy wypełnia jej wnękę, wypalając jednocześnie model. Proces traconego modelu jest ekonomiczny dla złożonych odlewów, ponieważ styropianowy model może odtwarzać podcięcia, kątowe wgłębienia i zoptymalizowane kontury. W wielu wypadkach metoda ta jest znacznie tańsza w stosunku do tradycyjnej, wykorzystującej drewniane zespoły modelowe ze względu na niższe koszty produkcji modelu.

Korzyści zastosowania technologii lost foam to większa niż dla modeli drewnianych elastyczność konstrukcji, możliwość produkcji skomplikowanych odlewów dla wszystkich gatunków żeliw,niższe koszty dla produkcji jednostkowej i prototypowej (koszt modelu EPS to około 20% kosztów typowego modelu drewnianego), krótszy termin dostawy (produkcja modelu EPS trwa 1 do 3 tygodni), dodatkowa możliwość redukcji ciężaru odlewu.

Zakres usług oferowanych przez Odlewnię RAFAMET obejmuje m.in.: opracowanie prototypu oraz projekt modelu EPS, wsparcie technologiczne w procesie projektowania odlewów, a także ekonomiczny dobór odpowiednich odlewów do metody traconego modelu w porównaniu z konwencjonalnymi metodami odlewniczymi.

Głównymi odbiorcami odlewów wykonywanych w technologii lost foam są firmy z sektora automotive, produkujące elementy karoserii samochodowych tłoczonych z blach – z odlewów wykonuje się matryce i tłoczniki. Technologia ta stosowana jest również przy produkcji jednostkowej oraz prototypowej, gdzie nie ma uzasadnienia dla inwestowania w drogi komplet modeli drewnianych.

Największy odlew z wypalanego EPS wyprodukowany przez Odlewnię RAFAMET miał wymiary 8000×2500x900 mm i ważył ponad 20 t.

Fot. Odlewnia Rafamet

System umożliwia określenie parametrów jakościowych wraz z przybliżonymi własnościami mechanicznymi. Analiza taka pozwala na optymalizację składu chemicznego poprzez ciągłe monitorowanie rzeczywistych punktów charakterystycznych na krzywych krystalizacji oraz wyznaczanie najbardziej optymalnego stanu żeliwa.

Płyty o takich parametrach cieszą się zainteresowaniem najbardziej wymagających odbiorców, z którymi stała współpraca handlowa została nawiązana w latach 2014–2015.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT] Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xobrobka-metali-6-320x167.jpg.pagespeed.ic.4fm7TqTkKv.jpg)

![Do 2030 r. wielkość rynku narzędzi do obróbki metalu osiągnie 120,44 mld dolarów [RAPORT] Do 2030 r. wielkość rynku narzędzi do obróbki metalu osiągnie 120,44 mld dolarów [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xnarzedzia-skrawajace-320x167.jpg.pagespeed.ic.SgnEk-RWA-.jpg)