NYBORG-MAWENT / wentylatory dla przemysłu okrętowego, lądowego i offshore

Polsko-norweska firma działająca w branży wentylacyjnej jest doskonałym przykładem na to, jak udana fuzja może pozytywnie wpłynąć na przedsiębiorstwo.

Historia

20 grudnia 1956 roku, decyzją Ministra Przemysłu Drobnego i Rzemiosła została powołana do życia Malborska Fabryka Wentylatorów, która organizacyjnie podporządkowana była Centralnemu Zarządowi Maszyn i Urządzeń w Poznaniu. Zadaniem nowo utworzonego przedsiębiorstwa była produkcja wentylatorów ogólnego przeznaczenia do wentylacji, klimatyzacji i transportu pneumatycznego dla rozwijającego się przemysłu krajowego. Ówczesna baza produkcyjna w żadnym stopniu nie przypominała zakładu przemysłowego z prawdziwego zdarzenia. Kilka drewnianych baraków, kuźnia i pomieszczenia po byłej mleczarni przekształcone na halę obróbki skrawaniem oraz zaadaptowany na biuro budynek mieszkalny – tak wyglądał cały majątek jakim dysponowali ludzie tworzący zalążek obecnej fabryki, a ich marzeniem było stworzenie w Malborku prężnego i sprawnego zakładu przemysłowego o ustalonym, nowoczesnym asortymencie produkcyjnym.

W związku z systematycznie rosnącym zapotrzebowaniem na wentylatory, zgodnie z Zarządzeniem Prezesa Rady Ministrów, w kwietniu 1961 roku malborska fabryka została koordynatorem produkcji wentylatorów o masie do 3,5 tony oraz przyporządkowana Zjednoczeniu Przedsiębiorstw Instalacji Przemysłowych w Warszawie. Stworzyło to nowe możliwości rozwoju w oparciu o decyzje dotyczące generalnej modernizacji i rozbudowy Malborskiej Fabryki Wentylatorów, kosztem ok. 52 mln złotych.

Proces ten nie należał do łatwych z racji bardzo ograniczonej przestrzeni. Praktycznie na tym samym terenie zaczęto budowę nowego zakładu, realizując jednocześnie stale wzrastające zadania produkcyjne.

Proces inwestycyjny zakończono w 1965 roku, oddając do użytku nowe hale produkcyjne, zaplecze socjalne, budynek administracyjny, obiekty magazynowe i pomocnicze, a w ramach inwestycji towarzyszących – mieszkania dla załogi. W tamtym okresie wprowadzono wiele nowoczesnych procesów technologicznych, takich jak wyoblanie, mechaniczne zwijanie kształtowników czy spawanie półautomatyczne w osłonie gazów. Uruchomiona została produkcja wentylatorów osiowych o średnicach od 250 do 1200 oraz od 3600 do 8000 mm przeznaczonych dla chłodni kominowych.

W roku 1970 Malborska Fabryka Wentylatorów została podporządkowana nowo powołanemu Zjednoczeniu Przemysłu Urządzeń Wentylacyjno-Klimatyzacyjnych i Odpylających „Klima-Went” w Katowicach, w efekcie czego nastąpiła dalsza koncentracja i specjalizacja produkcji. Dodatkowo Mawent przejął produkcję wentylatorów morskich, zostając jedynym producentem wentylatorów promieniowych i osiowych dla przemysłu stoczniowego oraz wentylatorów promieniowych ogólnego przeznaczenia, o mocy instalowanych silników do 75 kW.

W 1988 roku, w wyniku dalszych przekształceń Malborska Fabryka Wentylatorów została włączona do Zrzeszenia Przedsiębiorstw Urządzeń Techniki Powietrza „TEPO” w Katowicach. Pozwoliło to na dalszy rozwój techniczny i technologiczny zakładu – powstają coraz nowocześniejsze i wydajniejsze jednostki, m.in. wentylatory osiowe dla chodni kominowych oraz z obudową wzmocnioną dla potrzeb okrętownictwa. Pod koniec lat osiemdziesiątych, również na potrzeby przemysłu stoczniowego, wdrożono do produkcji (eliminując tym samym import) wentylacyjne urządzenie przeciwwybuchowe do wentylacji pomieszczeń na statkach w budowie oraz dmuchawy pomocnicze do głównych silników okrętowych.

Kryzys

Lata 90. przyniosły drastyczne załamanie produkcji w polskich stoczniach, a co za tym idzie spowodowały znaczne ograniczenie dostaw wentylatorów na budowane jednostki. Nastąpiło umorzenie długów stoczni, wobec firm z nimi współpracujących, a na rynku odbiorców lądowych stale pogłębiał się kryzys gospodarczy. Okoliczności te postawiły Malborską Fabrykę Wentylatorów na krawędzi bankructwa.

Rok 2000 okazał się czasem rozstrzygnięć. Norweska firma Nyborg AS, która konkurowała z firmą Mawent na rynku morskim, nie mogąc na dłuższą metę sprostać niskim cenom płaconym za dostawy przez polskie stocznie, postanowiła znaleźć w Polsce kontrahenta w celu nawiązania współpracy. W tym samym czasie polskie przedsiębiorstwo, wciąż przeżywające ciężkie chwile spowodowane załamaniem rynku, jak i umowami ugodowymi ze stoczniami, poszukiwało inwestora strategicznego. Jeszcze w 2000 roku doszło do wstępnych rozmów między Norwegami a firmą Mawent, które poskutkowały pierwszym zamówieniem z firmy Nyborg. Pozwoliło to polskiemu przedsiębiorstwu przetrwać ten bardzo ciężki okres. Rok 2001 to czas dalej rozwijającej się współpracy, której ukoronowaniem było wejście firmy Nyborg AS do Mawent SA jako inwestora strategicznego, po przejęciu 40% udziałów.

Obie firmy działając na wielu rynkach światowych zyskały miano producentów o ugruntowanej pozycji w branży morskiej i lądowej. Wspólnie podjęte działania marketingowe i produkcyjno-technologiczne pozwoliły na poszerzenie asortymentu i zmniejszenie kosztów, a co za tym idzie przygotowanie korzystniejszej oferty dla klientów.

Historia pokazuje, jak jedna ważna decyzja z przeszłości może mieć wpływ na obecny kształt przedsiębiorstwa. Gdyby nie udana fuzja z Norwegami, firma Mawent dołączyłaby do grona dziesiątek firm, które zbankrutowały w latach 90. Na szczęście udało się stworzyć Nyborg–Mawent SA, który obecnie jest wiodącym na rynku polskim producentem wentylatorów przemysłowych.

O fuzji, przemyśle wentylacyjnym, strategii i zmianach w firmie oraz wielu innych opowiadają Szymonowi Wojciechowskiemu: Krzysztof Pazderski, prezes, i Piotr Strzyżewski v-ce prezes Nyborg-Mawent SA.

Głównym profilem Państwa działalności są wentylatory przemysłowe. Proszę powiedzieć co składa się na tę grupę produktów.

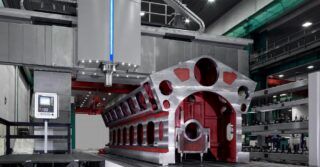

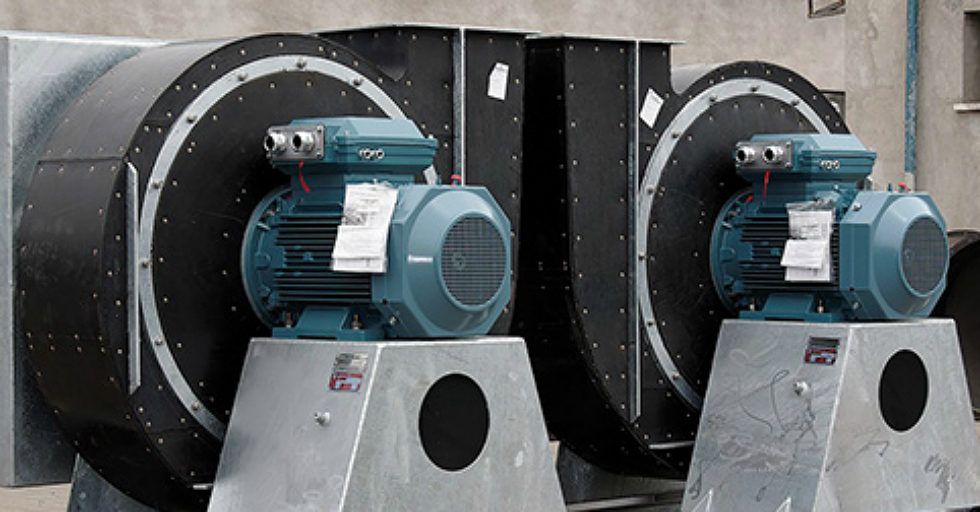

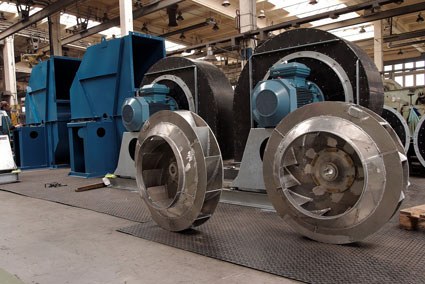

Podstawowym produktem naszej firmy są wentylatory dla przemysłu okrętowego, lądowego i offshore. W ofercie posiadamy wentylatory promieniowe i osiowe – wysoko-, średnio- i niskoprężne, zarówno w wykonaniach standardowych, jak i specjalnych – m.in. ciepło- i korozjoodporne

W ramach tej grupy produktów oferujemy również całą gamę akcesoriów dodatkowych, takich jak na przykład tłumiki rdzeniowe i bezrdzeniowe, aparaty regulacyjne, cyklony czy kabiny dźwiękochłonne. Generalnie rzecz biorąc, jeśli w danym ciągu wentylacyjnym, czy to na okręcie, czy w fabryce, potrzebny jest wentylator lub zespół wentylatorów wraz z urządzeniami towarzyszącymi, my jesteśmy w stanie go zaprojektować i wyprodukować.

Jak wyglądają proporcje Waszej produkcji dla przemysłu lądowego i morskiego?

W zależności od okresu są one bardzo różne i stale się zmieniają. Przykładowo, w latach 2007–2008, czyli w czasie boomu w przemyśle morskim, aż ok. 80% naszej produkcji było przeznaczone dla statków i offshore. Obecnie proporcje te wyrównały się; można powiedzieć, że w porównywalnym stopniu produkujemy zarówno dla przemysłu lądowego jak i morskiego.

Czy wentylatory i akcesoria dodatkowe stosowane na statkach różnią się od tych używanych w fabrykach, na lądzie?

Jeśli chodzi o zasadę działania nie ma tutaj różnicy, nadal mamy do czynienia z wentylatorami osiowymi i promieniowymi, czasami głowicowymi. Co innego jeśli spojrzymy na wykonanie. Urządzenia stosowane w przemyśle morskim są większe i cięższe oraz bardziej wytrzymałe. Wynika to z bardziej restrykcyjnych norm stosowanych przez różne towarzystwa klasyfikacyjne. Według przepisów np. wentylator zamontowany na pokładzie otwartym musi mieć minimalną grubość blach rzędu 10 mm.

Bardzo często urządzenia te są specjalnie przystosowane do pracy w ciężkich warunkach, stosuje się wykonania przeciwwybuchowe, wykonania ze stali nierdzewnej itp. Podobnie jest z akcesoriami do wentylatorów, działają one w taki sam sposób jak te na lądzie, ale ich wykonanie w wersji morskiej jest „cięższe”.

Jaka jest wydajność produkowanych przez Was wentylatorów?

W przypadku wentylatorów osiowych, zarówno dla przemysłu morskiego, jak i lądowego wydajność ta wynosi od 400 do 200 000 metrów sześciennych na godzinę. Jeśli chodzi o wentylatory promieniowe, w wykonaniu morskim wydajność kształtuje się do 100 000 m3/h o ciśnieniu statycznym do 30 000 Pa, w wykonaniu lądowym od 30 do 125 000 m3/h.

Jakie są dodatkowe profile Państwa działalności?

Oprócz najczęściej stosowanych wentylatorów promieniowych i osiowych, o których rozmawialiśmy, zajmujemy się również produkcją wentylatorów głowicowych, głowic wentylacyjnych, dmuchaw pomocniczych silników okrętowych, przepustnic w wykonaniach ciężkich dla zastosowań morskich, sterowanych ręcznie, pneumatycznie lub elektrycznie; żaluzji pogodowych, żaluzji z odkraplaczem, tłumików z rdzeniem i bez, aparatów regulacyjnych, zespołów wentylacyjnych do zastosowań w systemie gazów obojętnych na tankowcach, chemikaliowcach i gazowcach oraz wieżach wiertniczych, a także zbiorników olejowych i szlamu dla spalarek okrętowych. Dodatkowo, na potrzeby przemysłu lądowego produkujemy wentylatory cyrkulacyjne oraz dachowe. Część naszej produkcji to także ramy do okien przeciwpożarowych.

Proszę powiedzieć w jakich branżach w przemyśle lądowym znajdują zastosowanie Państwa produkty.

Generalnie, można powiedzieć, że w prawie każdej gałęzi przemysłu ciężkiego, m.in. w kopalniach, hutach, zakładach przetwórstwa drzewnego, celulozowniach itp. Wszędzie tam, gdzie potrzebny jest wyciąg powietrza, mieszanin gazów i par obojętnych z pomieszczeń przemysłowych oraz gdzie następuje przemieszczanie powietrza w systemach wentylacyjnych i liniach technologicznych. Dodatkowo nasze wentylatory znajdują zastosowanie w transporcie pneumatycznym – wiórów drzewnych, odpadów materiałów włóknistych i skórzanych, ścinków tkanin lub papieru, paździerzy, suszu i pasz itp.

Czy często zdarza się, że musicie wykonać produkt na miarę, od zera?

Sytuacja taka ma miejsce bardzo często. Nie jesteśmy producentem, który magazynuje swój towar i sprzedaje w ogromnej liczbie egzemplarzy. Cechuje nas indywidualne podejście do klienta, wymuszone zresztą charakterystyką produkowania dla przemysłu. Oczywiście mamy w ofercie konkretne produkty, ale niejednokrotnie musimy je modyfikować pod danego odbiorcę. Jeśli nie ma możliwości zaadaptowania urządzenia do wymagań zamawiającego, nasze biuro projektowe opracowuje dany wentylator od początku i dopiero wtedy rusza jego produkcja.

Tak naprawdę niemal każde zamówienie jest inne, musimy być bardzo elastyczni. Własne biuro projektowe jest dla nas wielką podporą w tej kwestii. Muszę przyznać, że posiadamy na tyle utalentowanych inżynierów i projektantów, że oprócz funkcji podstawowej biuro projektowe zaczyna działać na rynku jako samodzielna jednostka, projektująca całe systemy wentylacyjne w oparciu o nasze produkty.

Jaka część wentylatora jest najbardziej podatna na awarię?

Pomijając silnik elektryczny (zaopatrujemy się u najlepszych producentów takich jak Siemens, ABB czy Cantoni), jest to wirnik. To on jest odpowiedzialny za cały proces wentylacji, ma największy kontakt z substancją, która przechodzi przez cały wentylator. Często jest to nie tylko powietrze czy gaz, ale np. wspomniane już wióry drewna. Proszę sobie wyobrazić, że do komory wirnika, który obraca się kilka tysięcy razy na minutę, wpada kawałek drewna. Może on spowodować znaczne zniszczenia mechaniczne, a agresywny czynnik zniszczenia korozyjno-erozyjne. Dlatego też w pierwszym przypadku stosujemy specjalne wzmocnione wirniki, a w drugim natomiast wykonujemy je ze stali nierdzewnej czy kwasoodpornej. Dodatkowo, przy takich prędkościach źle zaprojektowany wirnik może po prostu się „złożyć”.

Na szczęście w przypadku naszych produktów nie mamy problemów z jakością ich wykonania. Dysponujemy własnym biurem badań i rozwoju, a także laboratorium wdrożeniowo-pomiarowym. Jesteśmy dumni z tego, że klienci po kilkunastu, a nawet kilkudziesięciu latach używania naszych produktów nie mają żadnych powodów do narzekań. Jakość i niezawodność naszych wentylatorów jest dla nas najważniejsza i na pewno nie będziemy w tej sferze szukać żadnych oszczędności, jak robi wielu producentów.

Porozmawiajmy o Państwa współpracy z norweską firmą Nyborg AS. Jakie były korzyści z fuzji płynące dla obu firm?

Największą zaletą fuzji jaka nastąpiła było uchronienie polskiej firmy przed bankructwem. Podobnie jak wiele przedsiębiorstw w tamtym czasie, Mawent potrzebował inwestora strategicznego. Kolejną korzyścią było to, że poprzez norweską firmę mogliśmy realizować zamówienia, których inaczej byśmy nie zdobyli. Można powiedzieć, że staliśmy się światowym graczem dzięki uzyskaniu dostępu do klientów Nyborga, który na rynku morskim jest obecny od 1947 roku i gwarantuje eksport na rynki skandynawskie, zachodnioeuropejskie i Dalekiego Wschodu.

Z kolei dla norweskiej spółki ważne było zwiększenie zaplecza produkcyjnego o wykonania ciężkie, których nie byli w stanie do tej pory oferować klientom. Można powiedzieć, że nastąpiła symbioza, każdy zaoferował coś drugiemu, nie było wyniszczania jednej firmy przez drugą lub likwidowania, jak to często przy fuzjach ma miejsce.

Mimo że pomiędzy firmą Nyborg i firmą Mawent jest kapitałowe połączenie, jesteśmy firmami działającymi niezależnie. Każda posiada osobny budżet i działa na własnym rozrachunku. Jeśli chodzi o zadania, Nyborg zajmuje się marketingiem i pozyskaniem klienta w sektorze morskim (nie licząc takich krajów Europy Południowej jak Chorwacja, Rumunia, Bułgaria itd., czym my się zajmujemy) i lżejszą produkcją, natomiast z Polski załatwiamy wszystkie sprawy dotyczące przemysłu lądowego oraz podejmujemy większość działań produkcyjnych.

W jakim stopniu eksportujecie Państwo swoje produkty?

W przypadku produktów przeznaczonych dla przemysłu lądowego, prawie cała nasza produkcja zostaje na rynku polskim, a sporadycznie jest dostarczana do Niemiec, na Litwę, Ukrainę lub do Turcji czy Arabii Saudyjskiej. Jeśli zaś chodzi o działalność morską, z racji tego, że polski przemysł stoczniowy praktycznie nie istnieje, ogromna większość produkcji jest eksportowana, głównie do stoczni w Chinach, Korei, Japonii, Norwegii, na platformy wiertnicze na Morzu Północnym, w Ameryce Południowej oraz Afryce.

Proszę powiedzieć coś na temat inwestycji. Po nawiązaniu współpracy z norweską spółką pewnie wiele się zmieniło.

Trzeba przyznać, że do czasu pierwszych poważnych inwestycji jakie miały miejsce w latach 2004–2005, siedziba firmy, zakład produkcyjny i cała infrastruktura wyglądały jak wiele tego typu obiektów z czasów socjalistycznych. W ten sposób zostały zrobione i dopóki nie znalazły się pieniądze, które mogły być przeznaczone inaczej niż na pokrycie strat, stale przypominały o poprzednim ustroju.

Obecnie firmowy biurowiec jest całkowicie wyremontowany, zmodernizowano hale oraz infrastrukturę drogową. Jednak najważniejsze inwestycje dotyczą samego zakładu produkcyjnego.

Większość zarobionych pieniędzy przeznaczamy na ciągłe unowocześnianie urządzeń do produkcji, takich jak np. wypalarki plazmowe, zwijarka sterowana numerycznie do blach oraz wyoblarka (jedna z 2–3 egzemplarzy w Polsce) dla wentylatorów osiowych do średnicy 2,2 m, a także nowoczesna śrutownia pracująca w cyklu zamkniętym, dzięki którym w znacznym stopniu przyspieszamy, unowocześniamy i przede wszystkim czynimy tańszym cały proces i technologię produkcji naszych wentylatorów.

Jeśli chodzi o inwestycje jakie mamy w planach, to w pierwszej kolejności będzie to nowoczesna malarnia wraz z suszarnią.

A jakie są Państwa plany na przyszłość?

Przede wszystkim planujemy zreorganizować nasze biuro sprzedaży dotyczące produktów przemysłu lądowego. Do tej pory działaliśmy stąd, z Malborka, za pomocą zwykłych przedstawicieli handlowych. Planujemy stworzyć w całej Polsce sieć inżynierów sprzedaży, którzy zajmą się nie tylko sprzedażą naszych produktów, ale będą potrafili fachowo doradzić klientowi, rozpoznać jego potrzeby i zdefiniować możliwości panujące na danym rynku. Dodatkowo budujemy sieć agentów zagranicznych, zajmujących się pozyskaniem klientów w danym kraju.

Bez nich dotarcie ze swoją ofertą na konkretny rynek jest bardzo kłopotliwe. Z dużą nadzieją patrzymy głównie na rynek wschodni oraz południowoamerykański, gdzie rynek offshore z pewnością będzie się rozwijał.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)