HFG Polska – Nasze priorytety to bezpieczeństwo i innowacje

O planach Heerema Fabrication Group Polska i wyzwaniach związanych z pracą w branży offshore rozmawiamy z Grzegorzem Pawlusem – dyrektorem generalnym oraz członkiem zarządu HFG Polska.

Czy może nam pan przybliżyć plany HFG Polska na najbliższe pięć lat? W jakich kierunkach firma będzie się rozwijać?

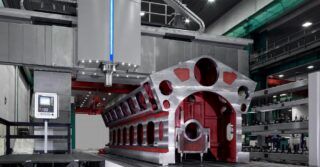

Na pewno można wyznaczyć co najmniej dwa kierunki. Pierwszy to dalsze powiększanie firmy pod względem zaplecza i zatrudnienia, drugi to wprowadzanie innowacyjnych rozwiązań stających się powoli standardami w branży, w której działamy. Chcemy je mieć w swojej ofercie, żeby być jak najbardziej konkurencyjnymi. Mam tu na myśli na przykład zastosowanie nowoczesnych robotów spawalniczych. W związku z tym następuje też zmiana profilu stanowiska „spawacz” na „spawacz operator robota”. W zeszłym roku uruchomiliśmy też własne centrum innowacji, którego jednym z celów jest usprawnianie pracy w naszym zakładzie.

Na jakich stanowiskach zamierzają państwo zwiększyć zatrudnienie w najbliższym czasie?

Będą to przede wszystkim stanowiska spawaczy i specjalistów montażu konstrukcji, oczywiście w obszarze offshore. Chcemy także dynamicznie rozwijać nasz dział inżynieryjny, tak by w latach 2019–2020 brał on dużo większy niż dziś udział we wspomaganiu produkcji w naszych stoczniach Vlissingen w Holandii i Hartlepool w Wielkiej Brytanii.

Firma HFG Polska jest znana z bardzo wysokich standardów jakości i bezpieczeństwa. Z czego to wynika i jak dbają państwo o to, by te standardy były utrzymywane?

Praca na platformach wiertniczych to zmaganie się z ekstremalnymi warunkami pogodowymi na otwartym morzu, gdzie montowane są konstrukcje. Dlatego wszystkie firmy w branży offshore – włącznie z gigantami takimi jak BP, Shell i Statoil – kładą ogromny nacisk na zapewnienie bezpiecznego środowiska pracy. Każdy wypadek – nawet zaprószenie oka – jest zgłaszany i skrupulatnie rejestrowany. A naszym głównym celem jest robić wszystko, co możliwe, żeby zapobiec jakimkolwiek wypadkom. Z tego powodu staramy się na przykład ujednolicać ubiór przeznaczony dla naszych pracowników. Każdy kombinezon – niezależnie od zadania, jakie dana osoba wykonuje – jest przeciwporażeniowy i przeciwzapalny.

Każdy pracownik jest wyposażony w specjalne podwójne okulary, by w razie ewentualnego stłuczenia pierwszej warstwy ta druga nadal chroniła oczy, czy też specjalne rękawice ochronne. Ponieważ najważniejsze jest przeciwdziałanie, ogromny nacisk kładziemy na szkolenia. Nasi inspektorzy szkolą pracowników praktycznie przez cały dzień, zarówno przed, jak i po zakończeniu pracy, tak by dokładnie przeanalizować wszystkie potencjalnie niebezpieczne sytuacje w miejscu pracy i wykluczyć wszelkie wątpliwości pracownika dotyczącego tego, jak w danej sytuacji powinien się zachować. Co więcej, każdy pracownik ma obowiązek odstąpić od wykonywania swojego zadania, jeśli zauważy, że istnieje czynnik, który może powodować niebezpieczeństwo, i natychmiast zgłosić tę sytuację swojemu przełożonemu. W naszym zakładzie w Polsce pracujemy przede wszystkim na ziemi, rzadko na wysokości, ale nasza branża to przemysł ciężki, więc zdarzają się sytuacje, kiedy pracę trzeba wykonywać na konstrukcjach, które ważą po kilkadziesiąt ton i mają pięćdziesiąt metrów wysokości.

Czy w pańskiej ocenie Polacy dobrze sobie radzą w pracy na tego typu stanowiskach?

Polacy są generalnie bardzo dobrymi pracownikami. Jedyną słabą stroną, jaką można wskazać, jest niewystarczająca znajomość języków obcych. Ale i z tym sobie radzimy. Każdy, kto podejmuje pracę w HFG Polska, otrzymuje też cykl szkoleń językowych i kiedy wyjeżdża do pracy za granicę, może się w miarę swobodnie komunikować po angielsku.

Czyli, patrząc z państwa perspektywy, opłaca się dbać o pracowników.

Myślę, że przynosi to korzyści firmom w każdej branży. Ale branża offshore ma swoją specyfikę. Na południu Polski jesteśmy rodzynkiem. Znalezienie pracowników to dla nas często spore wyzwanie. Stanowiska, na jakich oferujemy pracę, mają bardzo specyficzne wymagania. Przykładowo spawacz może podjąć u nas pracę po szkoleniu, które trwa od sześciu miesięcy do roku. Jest to bardzo monotonny i ciągły proces nauki, w którym chodzi nie tylko o naukę spawania, lecz także o wyrobienie określonych nawyków dotyczących zachowań w miejscu pracy. Na przykład nie ma mowy o przymykaniu oka na sytuacje, w których używanie czegoś wiąże się z zagrożeniem dla zdrowia lub życia pracownika. To oczywiście przekłada się na jakość naszych produktów, która jest bardzo wysoka.

A czy, pana zdaniem, Polska jest atrakcyjna i konkurencyjna dla korporacji takich jak HFG? Z czego to wynika?

Zadał mi pan pytanie, które dotyka polityki, a wolałbym się w nią nie mieszać. Mogę odpowiedzieć, że teoretycznie Polska wciąż jeszcze jest bardzo atrakcyjna, natomiast pytanie brzmi: „Jak długo tak będzie?”. W mojej ocenie na pewno jeszcze przez trzy–pięć lat. Potem może nastąpić zmiana prawa unijnego dotyczącego warunków zatrudnienia, które spowoduje, że nasz rynek nie będzie już tak konkurencyjny dla zachodnich korporacji.

A jakie są największe wyzwania związane z polskim rynkiem z punktu widzenia branży offshore?

Z pewnością największym wyzwaniem jest logistyka. W naszych zakładach powstają części do ogromnych platform, z którymi często mamy problemy ze względu na brak miejsca na nabrzeżu i transport. Znacznie pomogłoby nam sprawne działanie transportu rzecznego – gdyby Odra była żeglowna przez cały rok. Niestety, przez lata rzeka nie była udrażniana, co znacznie ogranicza nasze możliwości. Dziś po prostu limitujemy elementy, które produkujemy. Budujemy je w częściach i składamy w Szczecinie. Transport rzeczny pozwoliłby nam na produkcję większych elementów i dostarczanie ich do Niemiec czy Holandii w łatwiejszy i szybszy sposób. Dziś czas takiego transportu liczony jest w tygodniach.

Na ile HFG Polska jest otwarta na współpracę z polskimi firmami, które chciałyby z wami kooperować?

Dziś naszym głównym klientem jest oczywiście firma matka. Produkujemy dla niej praktycznie sto procent naszych wyrobów. Rozwijamy jednak w Polsce bazę poddostawców różnego rodzaju usług, takich jak gięcie czy malowanie, ale nie jest to proste m.in. ze względu na wspomnianą politykę naszej firmy dotyczącą jakości i zasad bezpieczeństwa.

Gdyby miał pan wymienić najważniejsze fakty czy też kamienie milowe w historii firmy, to co by to było?

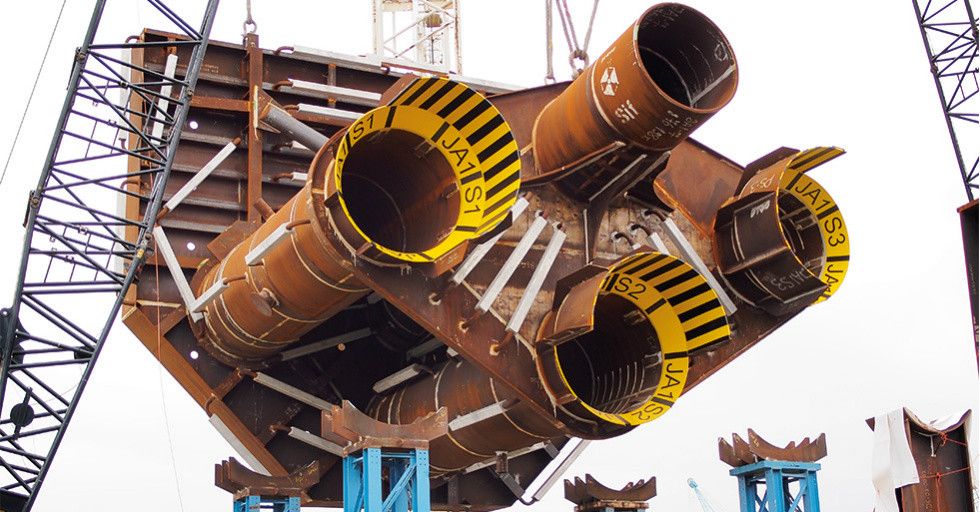

Po pierwsze, oczywiście, decyzja o założeniu firmy. Po drugie, przeniesienie się do Specjalnej Strefy Ekonomicznej i to, że uruchomiliśmy nasz nowy zakład, który jest przyjazny środowisku. Osobiście jestem dumny z tego, że od roku 2011, kiedy przejąłem stery firmy, udało nam się dwukrotnie zwiększyć produkcję i jest to produkcja stabilna z tendencją wzrostową. Kiedyś największe konstrukcje, jakie produkowaliśmy, ważyły po kilkanaście ton, dziś oddajemy elementy o wadze 400 t w jednym kawałku. Zaczynaliśmy od drugorzędnych elementów platform, dziś produkujemy elementy strategiczne, np. węzły, na których opiera się cała platforma, czyli konstrukcje z pierwszej, najwyższej kategorii, jeśli chodzi o wytrzymałość i bezpieczeństwo.

Rekordowy rok HFG Polska

Rok 2015 był dla HFG Polska rekordowy pod względem sprzedaży. Jednak ze względu na obecną koniunkturę na rynku ropy i gazu opolska firma córka holenderskiej Heerema Fabrication Group działa dziś poniżej swoich realnych możliwości produkcyjnych.

HFG Polska zaczyna rok 2016 od udziału w dwóch nowych kontraktach dla światowych gigantów z branży wydobywczej – Statoil i Petrofac. Utrzymujące się niskie ceny ropy spowodowały co prawda, że rynek wydobywczy przystopował planowane inwestycje, jednak szukając oszczędności i dążąc do innowacyjności, stawia na energię odnawialną. Dlatego nowe kontrakty HFG związane są z budową farm wiatrowych działających na platformach.

Statoil buduje platformę Oseberg Vestflanken 2, która zostanie zainstalowana w norweskiej części Morza Północnego, w wodzie o głębokości 110 m, około 8 km na północny zachód od platformy pola naftowego Oseberg Field Centre. Górna część ogromnej konstrukcji będzie miała wymiary 25×23 m, 20 m wysokości i będzie ważyć 900 t. Konstrukcja typu jacket, na której umiejscowiona zostanie platforma, będzie wysoka na 138 m i będzie ważyć 4 400 t. Oseberg Vestflanken 2 będzie pierwszą z trzech planowanych faz rozwoju rezerw w obszarze Oseberg, około 130 km na północny wschód od Bergen. Rozpoczęcie produkcji planowane jest na drugi kwartał 2018 r.

Firma HFG podpisała już kontrakt i jest w trakcie przygotowania dokumentacji na wykonanie górnej części (topside) platformy oraz tzw. klatki (jacket), czyli konstrukcji, na której platforma jest usadowiona.

Drugi kontrakt związany jest z budową podstacji morskiej farmy wiatrowej dla Galloper Wind Farm Limited (GWFL). Przygotowania projektu i konstrukcji farmy podjęła się firma Petrofac w ramach GE Petrofac Consortium. Farma „Galloper Offshore Wind Farm” będzie rozwinięciem projektu „Greater Gabbard Wind Farm”, ale funkcjonować ma jako jednostka niezależna. W 2008 r. Heerema Hartlepool wykonała górną platformę transformatorową. Była to pierwsza realizacja HFG dla sektora energii wiatrowej offshore. Farma ma być zlokalizowana w obrębie ujścia Tamizy, 27 km od wybrzeża Suffolk, w wodzie o głębokości 27–39 m. Wypłynięcie platformy planowane jest na początek roku 2017.

Jak informuje Jan Konieczko, project manager HFG Polska, w zakładach w Opolu powstaną wszystkie elementy, które można przetransportować za pomocą ciężarówek i barek. Będą to duże elementy takie jak blachownice, które stanowią szkielet nośny całej platformy, i węzły komunikacyjne: biegi schodowe, podesty, balustrady, stożki, a także mniejsze, takie jak przejścia i łączenia elementów o różnych średnicach, czy barierki. Wszystkie zgodne z restrykcyjnymi wymaganiami jakościowymi branży offshore. Spełnienie wszystkich norm jakościowych jest jednym z największych wyzwań obu tych kontraktów. „Są to ogromne inwestycje, w których partycypuje kilku partnerów. W wypadku farmy wiatrowej Petrofac realizuje kontrakt dla firmy Galloper, której właścicielem jest RWE. Każdy z interesariuszy chce mieć nadzór nad wykonywaną konstrukcją, co jest największym wyzwaniem dla nas, jeśli chodzi o ten projekt” – mówi Jan Konieczko. Cała konstrukcja platformy dla Petrofac realizowana jest w brytyjskiej stoczni HFG w Hartlepool. To właśnie tam dostarczone zostaną wszystkie elementy z Opola i tam nastąpi montaż platformy.

„Zakończyliśmy już konstrukcję elementów wszystkich trzech pokładów platformy i są one w trakcie montażu w Hartlepool” – informuje Jan Konieczko. Rok 2015 HFG Polska zakończyła z rekordową sprzedażą. Polskie przedsiębiorstwo wyprodukowało 2 300 t konstrukcji, m.in. dla takich gigantów jak Maersk czy Gaz De France. Wiele z wykonanych w Opolu konstrukcji było konstrukcjami ciężkimi.

„Po raz pierwszy udało nam się zorganizować transport śródlądowy łączony elementów o szerokości powyżej sześciu metrów do Vlissingen. Ponieważ nie uzyskaliśmy specjalnego pozwolenia na transport przez Niemcy, musieliśmy znaleźć drogę alternatywną. Ostatecznie konstrukcje pojechały do Szczecina, gdzie zostały załadowane na barkę i przetransportowane do Holandii drogą morską – opowiada Konieczko. – Idealnym rozwiązaniem byłoby załadowanie konstrukcji na barkę w Opolu i transport Odrą. Jednak mimo że mamy port dosłownie za płotem, nie mogliśmy tego zrobić. Na przeszkodzie stoi bowiem problem z żeglownością Odry, która jest dostępna tylko przez część roku” – mówi.

Dodajmy, że możliwości nowego zakładu w Opolu pozwalają na realizowanie wielokrotnie większej liczby zamówień. Jednak sytuacja na rynku oil & gas spowodowała, że wiele planowanych dużych inwestycji zostało w ostatnim czasie wstrzymanych.

HFG Polska liczy jednak, że koniunktura się poprawi i zakład znów będzie mógł uczestniczyć w realizacji projektów takich jak 1200-tonowa konstrukcja dla Anadarko (wykonana w 2013 r. wspólnie ze stocznią Gdańsk i Mostostalem Chojnice), która trafiła na pole naftowe Lucius w Zatoce Meksykańskiej, gdzie służyła do transportu bębnów z rurociągami o wadze ponad 3 tys. t., czy też trawersa (lifting frame) wykonana w 2015 r. dla GDF, która posłużyła do podniesienia modułu o wadze 2 400 t. W tym czasie firma zmienia się od wewnątrz. W 2013 r. uruchomiła nową halę produkcyjną o powierzchni 4 tys. m2, która zastąpiła wysłużoną halę dzierżawioną wcześniej. Nowy obiekt został zaprojektowany od podstaw z myślą o zielonych rozwiązaniach. Hala jest w stu procentach oświetlona za pomocą lamp ledowych, jej dach jest przystosowany do montażu paneli fotowoltaicznych, które mają się tu pojawić w przyszłości, do ogrzewania biur wykorzystuje się pompę gazową. Firma planuje też zakup i montaż wiatraków. W obiekcie zamontowano specjalny system filtrowania powietrza, dzięki któremu zasysany jest pył i kurz spawalniczy, co znacznie poprawia warunki pracy. Firma prowadzi również recykling surowców. Segregacji poddawane są: papier, plastik oraz złom stalowy. Nowa hala jest wyposażona w dwie suwnice o udźwigu 32 t każda. Firma ma też możliwość powiększenia metrażu obiektu do 10 tys. m2 pod dachem.

Heerema Fabrication Group (HFG) z siedzibą główną w Zwijndrecht w Holandii jest światowym liderem na rynku wykonawców specjalizujących się w projektowaniu i produkcji wielkogabarytowych i złożonych konstrukcji na potrzeby wydobycia ropy naftowej i gazu oraz dla przemysłu energetycznego i powiązanych sektorów rynku. Głównymi klientami firmy są wiodący światowi producenci ropy naftowej, gazu i energii. Firma posiada swoje oddziały w Wielkiej Brytanii (Hartlepool), Holandii (Vlissingen i Zwijndrecht) oraz w Polsce (Opole), zatrudniając łącznie ponad tysiąc osób.

HFG Polska rozpoczęła działalność w roku 2008. W swoim zakładzie produkcyjnym zlokalizowanym w Opolu zajmuje się w głównej mierze wytwarzaniem wszelkiego rodzaju konstrukcji stalowych, które stanowią części składowe platform.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)