TRIGGER – Technologia jest znana – ważne, co można z nią zrobić

O tym, w jaki sposób rozwijać technologie związane z kompozytami dla tworzenia kolejnych modeli samolotów bezzałogowych, ale również realizacji wielu oryginalnych projektów rozmawiamy z Tomaszem Maikiem, właścicielem firmy Trigger Composites.

Czy za motto firmy można uznać słowa: „Eksperyment jest ostatecznym potwierdzeniem słuszności przyjętych założeń”? Co oznacza dla państwa to hasło?

Tak, to hasło można uznać za przewodnie w naszej działalności. Zgodnie z tą zasadą dostarczamy klientom rozwiązania, które testowaliśmy albo we współpracy z klientem, albo samodzielnie, wcielając się w klienta. Na etapie projektowania trzeba przyjąć cały szereg założeń, z których – siłą rzeczy – część musi być nietrafiona. Dlatego każdy produkt należy dopracować.

Ciekawym sformułowaniem jest chęć „wcielenia się w klienta”. Na czym ona polega?

Każda maszyna jest efektem jakiegoś kompromisu pomiędzy wieloma parametrami, takimi jak: trwałość, wytrzymałość, wygląd, funkcjonalność, cena itd. Zarówno producenci, jak i klienci często koncentrują się na jednym z nich, by otrzymać produkt „najlepszy”. Ceną, jaką przychodzi za to zapłacić, jest nieuzasadnione pomijanie pozostałych parametrów, co powoduje, że w codziennej eksploatacji urządzenie nie działa w sposób optymalny. Cena też jest tego typu parametrem. Dlatego często ci, którzy koncentrują się tylko i wyłącznie na rozwiązaniach najtańszych, otrzymują produkt tak niskiej jakości, że nie są w stanie efektywnie go używać.

Nasza filozofia projektowania stawia na pierwszym miejscu potrzeby klienta. Wymusza to na nas albo dobry kontakt z klientem, albo „wejście w jego buty”, czyli realizowanie zadania, które jest postawione przed klientem. Tak zrobiliśmy na przykład z samolotami bezzałogowymi, poprzez założenie w 2012 r. za pomocą funduszu zalążkowego InnoFund przy Wyższej Szkole Informatyki i Zarządzania spółki Fotomapy. Spółka zajmuje się świadczeniem usług przy wykorzystaniu samolotów bezzałogowych, co jednocześnie daje nam idealny wgląd w to, jak eksploatowane są nasze produkty, a co za tym idzie – jakie rozwiązania się sprawdzają, a jakie nie.

Samoloty bezzałogowe to główny obszar działalności spółki Trigger Composites?

Mamy dwa główne obszary aktywności. Jeden związany jest z wyrobami gotowymi, takimi jak samoloty bezzałogowe czy poduszkowce. Drugi to dostarczanie rozwiązań dla konkretnego klienta. W tej drugiej grupie znajduje się m.in. produkcja elementów do samochodów rajdowych. W ramach naszej działalności produkowaliśmy jednak również elementy do pociągów, a nawet kontenery gastronomiczne. Z perspektywy naszej firmy ważne jest to, że mamy możliwość przeprowadzenia projektu od początku do końca, czyli od projektu, poprzez wykonanie oprzyrządowania, po produkcję prototypów, a następnie samą produkcję.

W tym kontekście warto wskazać na fakt, że nasze biuro konstrukcyjne jest wyposażone we wszystko, co niezbędne, by wykonać projekty i obliczenia na najwyższym światowym poziomie. By zrealizować dany projekt, posiadamy stanowiska modelowania bryłowego; by sprawdzić go wytrzymałościowo, możemy dokonać obliczeń metodami analitycznymi i metodą elementów skończonych. W razie potrzeby możemy też wykonać obliczenia aerodynamiczne zarówno metodami klasycznymi, jak i metodą numerycznej mechaniki płynów. Dzięki temu nie boimy się skomplikowanych i trudnych projektów.

Te elementy umożliwiają realizację kontraktów będących dużymi wyzwaniami technologicznymi?

Rzeczywiście, tego typu kontraktów na przestrzeni lat było kilka. Jednym z nich był projekt kontenerów gastronomicznych dla firmy HotSmiley. W tym wypadku mieliśmy spore elementy, ciekawe formy, a także współpracowaliśmy z projektantem przemysłowym Marcinem Matuszkiem. To wszystko powodowało, że projekt był interesujący i dość trudny. Kolejnym ciekawym projektem były bioreaktory, w których znajdowały się duże, wysoko obciążone elementy w żrącym środowisku. W tym wypadku współpraca z Wytwórnią Preparatów Do Ochrony Środowiska „Trigger” przy dopracowaniu urządzeń do wymogów eksploatacji była ciekawym projektem interdyscyplinarnym.

Było również kilka interesujących kontraktów na samoloty bezzałogowe. Jeden z nich dotyczył dostarczenia samolotów do Malezji, które obecnie służą w wojskowej jednostce geodezyjnej. Kontrakt ten wiązał się z kilkoma wyjazdami do tego kraju, więc po części pozwolił zwiedzić trochę świata. W tego typu sytuacjach największym wyzwaniem jest kontakt z ludźmi z innego kręgu kulturowego.

Ostatnim sporym wyzwaniem było rozpoczęcie produkcji elementów do samochodu rajdowego marki VW Polo WRX, startującego w rallycrossie. Jest to rodzaj rajdów, gdzie samochody ścigają się w grupach po zamkniętym torze. Tego typu wyścigi to dyscyplina bardzo widowiskowa i zarazem bezpieczna dla widzów. W tym kontrakcie największym wyzwaniem stało się wysokie tempo produkcji dość skomplikowanych elementów nadwozia. Stwierdzić jednak należy, że prowadząca zespół VW Team Sweden firma Kristoffersson Motorsport jest bardzo zadowolona z dostarczanych przez nas elementów, które są trwalsze i tańsze od tych, których używali wcześniej.

Jednocześnie firma posiada w swoim portfolio standardowe maszyny produkowane seryjnie.

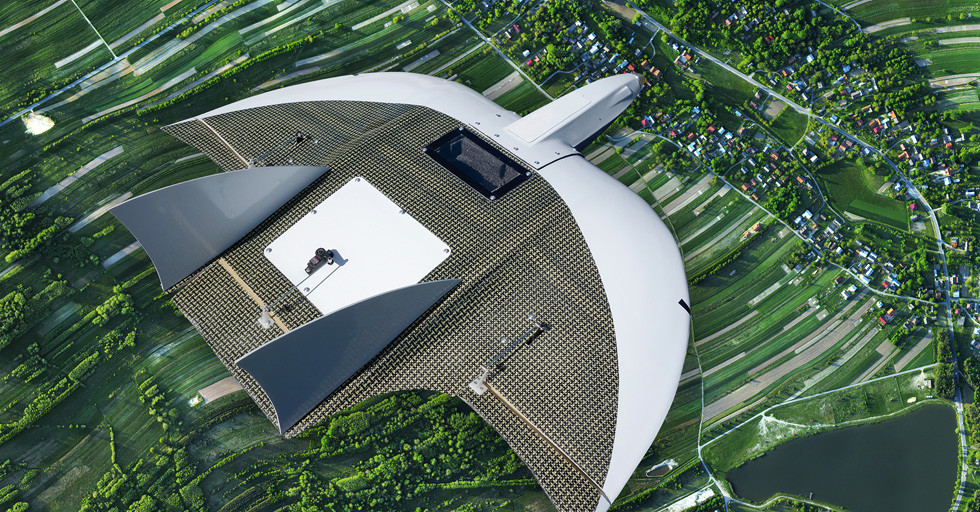

Z jednej strony są to samoloty bezzałogowe „EasyMap” i „Pteryx”, przeznaczone głównie do fotogrametrii, czyli pomiarów przestrzennych wykonywanych za pomocą zdjęć. Takie pomiary przydają się w pracy geodetów, ale również rolników, którym możemy pomóc przy optymalizacji nawożenia, ubezpieczeniach rolniczych czy szkodach łowieckich. Warto powiedzieć, że nasze technologie bezzałogowe zostały nagrodzone nagrodą Innowator Podkarpacia 2010.

Produkujemy też bioreaktory do kompostowania osadów ściekowych i innych odpadów. Opracowane we współpracy z WPDOŚ „Trigger” pozwalają w szybki i higieniczny sposób utylizować poprzez kompostowanie odpady biologiczne takie jak osady ściekowe czy biomasa zielona itp. W tym wypadku nasza technologia uhonorowana została Medalem Targów Kielce 2009.

Nie jest to jednak produkcja, którą określić by można jako masowa. Faktem jest, że sprzedajemy znacznie więcej na eksport niż w kraju. W tym roku eksport przekroczy 90% naszej produkcji. Składa się na to sprzedaż samolotów bezzałogowych i produkcja innych elementów i urządzeń. W tym kontekście należy pamiętać, że nasze samoloty bezzałogowe to dość drogie urządzenia pomiarowe, więc sprzedaż nie może być podobna do zabawek z supermarketu. Nasza firma nie koncentruje się na masowej produkcji tanich i prostych rzeczy. Wolimy zająć się tematami trudnymi, na których inni polegli, lub nie potrafili zaoferować klientowi konkurencyjnej ceny.

od kilku lat wprowadzamy co najmniej jeden nowy produkt rocznie

Tego typu podejście to oryginalny pomysł na biznes?

Firmę założyłem jeszcze na studiach. Najpierw budowałem poduszkowce, a następnie różne urządzenia przemysłowe z kompozytów, w tym m.in. bioreaktory i elementy oczyszczalni ścieków. Ponieważ w trakcie studiów zajmowałem się samolotami bezzałogowymi, to naturalną ścieżką rozwoju była komercjalizacja tego tematu. Pierwsze samoloty bezzałogowe sprzedaliśmy jeszcze w roku 2008, a pierwsza konstrukcja sprzedawana seryjnie, BSP „Pteryx”, powstała w latach 2009–2010.

W tej chwili samoloty bezzałogowe sprzedajemy głównie na rynki dalekowschodnie, gdzie mamy silną pozycję, ale poszukujemy również nowych odbiorców. Jednocześnie produkcja elementów kompozytowych to przede wszystkim współpraca z partnerami w krajach Unii Europejskiej. Bardzo ciekawym obszarem jest produkcja elementów do samochodów rajdowych, gdzie dzięki współpracy z klientem i wsłuchaniu się w jego potrzeby udało nam się zaproponować rozwiązanie tańsze i znacznie trwalsze niż konkurencja.

W jaki sposób w tym kontekście przebiega proces technologiczny od momentu zawarcia kontraktu do jego realizacji? Czy jest on za każdym razem inny, czy też przebiega w podobny, ściśle określony sposób?

To zależy przede wszystkim od produktu. Jeśli chodzi o samoloty bezzałogowe, to jest to ustalony proces. W tym wypadku staramy się mieć w magazynie produkty gotowe. Przygotowanie produkcji na zamówienie składa się z projektowania lub adaptacji projektu, frezowania modeli, wykonania form, następnie produkuje się serię próbną elementów, które są testowane. Jeśli testy wypadną pozytywnie, rozpoczynamy produkcję lub wprowadzamy modyfikację. Jest to w gruncie rzeczy proces typowy dla produkcji kompozytów.

Duże znaczenie przy projektach realizowanych przez Trigger Composites mają prace badawczo-rozwojowe?

Oczywiście, że tak. Warto powiedzieć, że posiadamy kilka patentów w zakresie produktów. Jednocześnie od kilku lat wprowadzamy co najmniej jeden nowy produkt rocznie. Oznacza to nakłady na prace badawczo-rozwojowe na poziomie 10–20% przychodu. To jest bardzo duże obciążenie, ale jednocześnie pozwala skutecznie nadążać za rozwojem techniki na świecie.

Często współpracujemy z naukowcami, głównie z Politechniki Rzeszowskiej. W związku z tym uczestniczyliśmy w kilku projektach, których efektem były badawcze samoloty bezzałogowe.

Czy więc można być pewnym, że również w najbliższym czasie zaproponują państwo jakieś nowe rozwiązanie techniczne?

Tak, z całą pewnością się pojawią, ale ponieważ jesteśmy w trakcie uzyskiwania patentów, to nie o wszystkich planach mogę mówić. Na pewno chcielibyśmy pozyskać kolejny zespół rajdowy w sezonie 2016.

Jakie są główne zagrożenia dla rozwoju firmy w najbliższych latach? Czy problemem jest dla państwa przemysł chiński?

Największym zagrożeniem dla działalności byłoby zwiększenie napięcia międzynarodowego i ograniczenia w eksporcie czy podróżowaniu. Jak dotąd, dzięki obecności na rynkach zagranicznych, jesteśmy dość odporni na lokalne wahania czy ekspansje tańszych produktów. Korzystamy z tego, że koszty prac badawczo-rozwojowych są w Polsce nadal znacznie niższe niż na Zachodzie. Z drugiej strony produkty chińskie w tej chwili nie osiągają naszego poziomu kompletności rozwiązań. Chińczycy produkują niezłe elementy, ale do tej pory nie udało im się wypuścić produktu kompletnego i przetestowanego w działaniu.

Czy to, o czym pan mówi, przyczynia się do rozwoju Trigger Composites w ostatnich latach?

W naszej branży, podobnie chyba jak we wszystkich innych, ważny jest balans. Przykładem niech będą samoloty bezzałogowe robione w projektach studenckich. Często korzystają z nowoczesnych technologii i niezłych pomysłów, ale twórcom na tym etapie brakuje doświadczenia. Dlatego większość z takich projektów nie nadaje się do komercjalizacji. Ale nie taki jest ich cel. Dzięki nim studenci mają zdobywać doświadczenie, którego im brakuje.

Jako firma mamy dobre produkty, świetną i doświadczoną kadrę produkcyjną oraz szerokie spojrzenie na własne produkty i rynki, na których działamy. Oprócz tego dzięki ekspansji na wiele rynków zagranicznych i posiadaniu różnych produktów firma jest odporna na lokalne niepowodzenia i stopniowo buduje swoją pozycję na rynku.

Tak naprawdę technologia kompozytów polimerowych jest znana od dawna. Na samym rynku produkcyjnym zmienia się już niewiele. Największe pole do innowacji stanowi to, co można z tych kompozytów zrobić. W tym jesteśmy specjalistami.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/nowoczesny-przemysl-320x167.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/generatywne-projektowanie-320x167.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/Cover-320x167.jpg)

![Czy digital twin zrewolucjonizuje sektor lotnictwa i obronności? [RAPORT] Czy digital twin zrewolucjonizuje sektor lotnictwa i obronności? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/cyfrowy-blizniak-3-320x167.jpg)