TEKNEQUIP: precyzyjna obróbka od przemysłu lotniczego do morskiego

Teknequip Kalisz Sp. z o.o. powstała we wrześniu 2011 r. Wszystko było organizowane od zera, a dziś firma zatrudnia 40 osób i nadal prężnie się rozwija. Wartość sprzedanych w tym roku produktów wyniesie blisko 10 mln zł. Około 50% produkcji trafia na eksport. Przez te kilka lat spółka wdrożyła 75 różnych typów zespołów konstrukcji stalowych (w sumie już ponad 4300 zespołów spawanych) oraz 220 różnych detali do silników lotniczych (w sumie już ponad 150 tys. detali do silników lotniczych).

Teknequip zajmuje się precyzyjną obróbką standardowych i trudno obrabialnych materiałów, wykorzystywanych w przemyśle morskim i lotniczym. To w Kaliszu powstały m.in. części do europejskich rakiet Ariane, silników odrzutowych Pratt & Whitney czy śmigłowców Westland

Firma jest częścią brytyjskiej grupy Samuel Hodge Limited, składającej się z sześciu zakładów, której całkowity obrót roczny wynosi ponad 25 mln funtów. Właścicielami zarówno Teknequip Kalisz Sp. z o.o., jak i całej grupy, są Neal Crisford i Hamish Kinmond, a w Kaliszu za rozwój i funkcjonowanie firmy odpowiada general manager Robert Pietraś, mający pełną decyzyjność i upoważniony do jednoosobowego reprezentowania spółki. Doświadczenie zdobyte w pracy w WSK „PZL-Kalisz” SA i Pratt & Whitney Kalisz pozwoliło Robertowi Pietrasiowi na podjęcie wyzwania, jakim było zorganizowanie nowej firmy od podstaw. Zaczęło się od wynajęcia hali produkcyjnej, następnie trzeba się było zająć zakupem maszyn, zbudowaniem bazy dostawców oraz oczywiście zatrudnieniem i szkoleniem pracowników. W znalezieniu odpowiednich kandydatów do pracy pomogła mu współpraca z Państwową Wyższą Szkołą Zawodową w Kaliszu. Od 5 lat organizuje się tam targi pracy, które pomagają studentom decydować, gdzie odbyć staż zawodowy, a pracodawcom umożliwiają znalezienie odpowiednich pracowników. Przez dziewięć z dziesięciu ostatnich lat w rankingu „Perspektyw” PWSZ Kalisz była najlepszą uczelnią zawodową w Polsce.

PRODUKCJA DETALI DO SILNIKÓW LOTNICZYCH I MONTAŻ KONSTRUKCJI STALOWYCH

Teknequip Kalisz Sp. z o.o. działa w dwóch obszarach: produkcji detali do silników lotniczych i montażu konstrukcji stalowych. Jak wspomina Robert Pietraś, pierwotną ideą było stworzenie tylko wydziału lotniczego. Jednak aby produkować dla lotnictwa, trzeba się wykazać historią produkcji w tym obszarze, a później nawet miesiącami czekać na zatwierdzenie przez odpowiednie organy. Wiąże się to oczywiście z dużymi kosztami i inwestycjami, a początkowo nie przynosi dochodów. Dlatego też podjęto decyzję o zorganizowaniu drugiego wydziału (nazywanego w firmie Fabrication), produkującego zbiorniki ciśnieniowe i inne konstrukcje stalowe, który pozwolił na szybsze osiągnięcie pierwszych dochodów i finansowanie firmy od samego początku. Wiązało się to z opanowaniem innego rodzaju produkcji niż precyzyjna obróbka maszynowa detali lotniczych. Do produkcji zbiorników ciśnieniowych niezbędne jest zatwierdzenie przez Urząd Dozoru Technicznego, a wymagania są bardzo rygorystyczne, podobnie jak w lotnictwie. Mimo wszystko do pierwszej sprzedaży doszło już w trzy miesiące po założeniu firmy. Teknequip jest chyba jedyną firmą w Polsce, która produkuje zarówno elementy dla lotnictwa, jak i zbiorniki ciśnieniowe podlegające dozorowi UDT wg unijnej Dyrektywy 2014/68/UE.

PRODUKCJA WYSOKOPRECYZYJNYCH DETALI DLA PRZEMYSŁU LOTNICZEGO

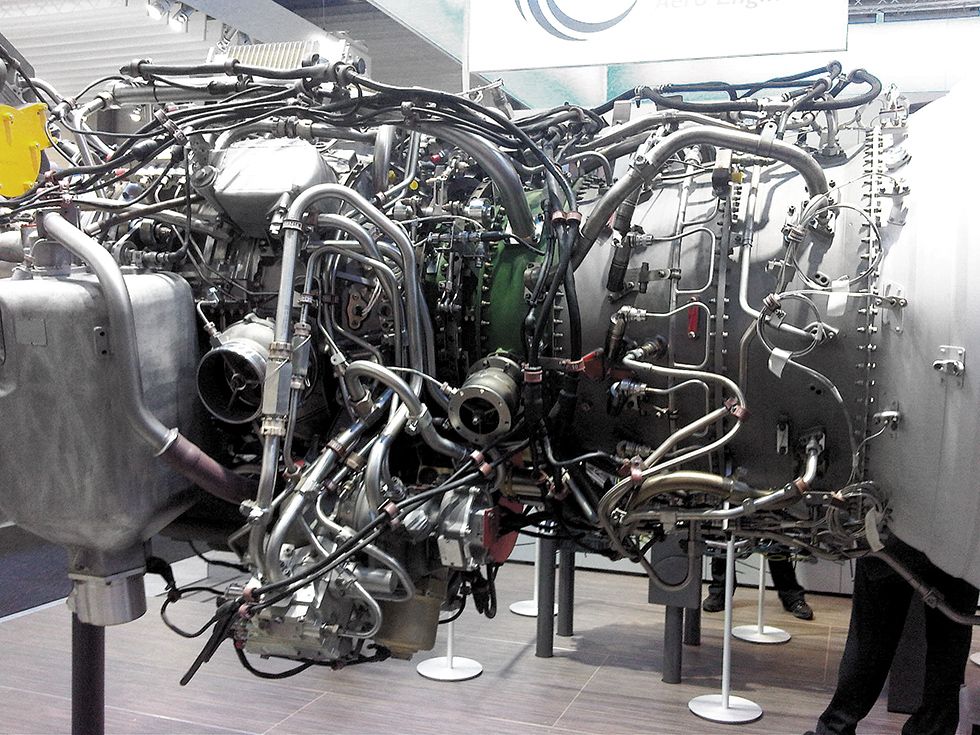

Gdyby laik spojrzał na silnik zamontowany w samolocie, zobaczyłby blaszaną obudowę, pod którą znajdują się przewody doprowadzające paliwo, olej, powietrze itp. Każdy z tych przewodów jest przymocowany do innych elementów specjalnymi „złączkami”. Właśnie te części produkuje spółka z Kalisza. Są one dospawane lub dolutowane do przewodów przez odbiorcę i chociaż wydają się drobnymi elementami, to podobnie jak pozostałe części składowe silnika muszą spełniać rygorystyczne normy gwarantujące niezawodność i trwałość całego układu. Jak mówi Robert Pietraś: „W lotnictwie nie ma mniej ważnych części. Niektóre są tylko tańsze i łatwiejsze w produkcji” (zdjęcie 1).

Zdjęcie 1. Silnik

„Silnik lotniczy jest zbudowany z około 2 tys. części. Można powiedzieć, że 30% to części bardzo złożone, a 70% – dość łatwe i tanie w wykonaniu. I tu jest miejsce dla firm takich jak nasza – wyjaśnia Robert Pietraś. – Po spełnieniu wszystkich wymogów i zatwierdzeń mniejsze firmy są w stanie zapewnić tańszą produkcję detali w porównaniu z dużymi firmami korporacyjnymi”. Potwierdzeniem tego faktu jest dynamiczny rozwój Doliny Lotniczej w Rzeszowie, w Kaliszu z kolei powstał Wielkopolski Klaster Lotniczy, którego członkiem jest Teknequip.

Na początku spółka podjęła się produkcji detali do przewodów rurowych dla firmy Pratt & Whitney Kalisz oraz Hamilton Sundstrand w Kaliszu, odpowiadając na istniejące zapotrzebowanie. Produkowała również małogabarytowe detale dla firmy Teknequip Ltd. z Harlow. Później rozwinęła się produkcja podobnych detali dla firmy Pratt & Whitney Tubes w Niepołomicach. Obecnie do branży lotniczej należy trzech klientów krajowych i dwóch zagranicznych, ale Teknequip planuje dalszy rozwój i prowadzi kolejne rozmowy. Specjalnością firmy są małogabarytowe precyzyjne detale z materiałów trudno obrabialnych, niewymagające szlifowania oraz obróbki cieplnej. „Specyfiką tej produkcji są precyzyjne wymagania odnośnie do jakości oraz dostawy na czas. Biznes lotniczy obliguje do terminowości, a kary za opóźnienia dostaw silników są bardzo wysokie. Trzeba wziąć pod uwagę, że produkujemy detale do podzespołów, które są przesyłane do Kanady i USA do montażu silników. Materiały trudno obrabialne są bardzo kosztowne z uwagi na zużycie narzędzi do obróbki. Oczywiście klienci oczekują bardzo niskich cen, więc wyzwania są poważne – mówi Robert Pietraś i dodaje: – Z uwagi na duże wymagania w tym biznesie oparliśmy produkcję na maszynach firmy MAZAK. Zapewnia to naszym wyrobom trwałość i niezawodność”.

KONSTRUKCJE STALOWE DLA PRZEMYSŁU MORSKIEGO I OGÓLNEGO

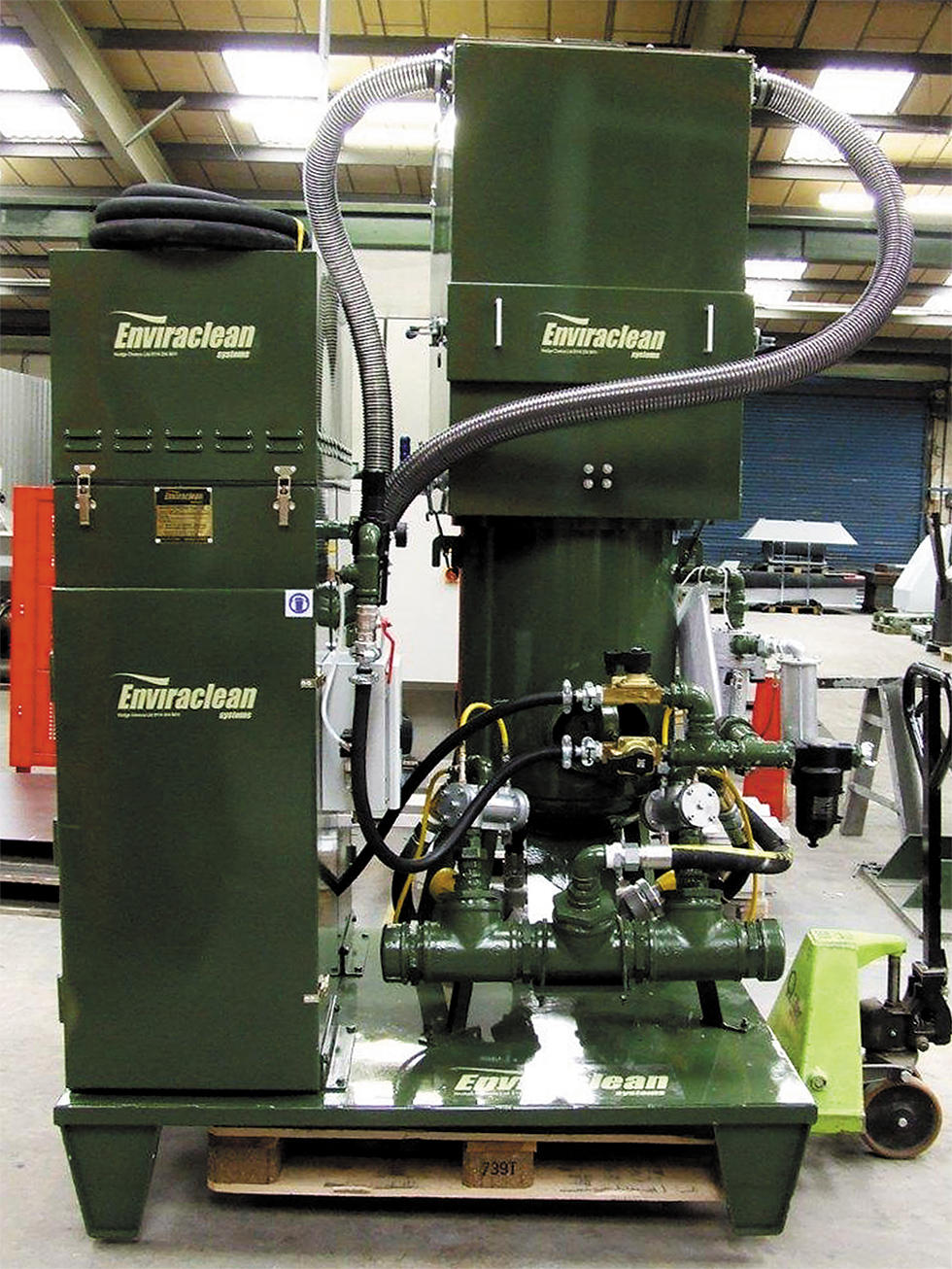

Wydział Fabrication od początku zapowiadał się obiecująco. W trakcie opracowywania strategii dla firmy okazało się, że już na starcie można się również podjąć produkcji zespołów stalowych dla firm Victor Marine i Hodge Clemco z Wielkiej Brytanii. Victor Marine produkuje m.in. separatory oleju do okrętów i inne zespoły dla przemysłu morskiego. W maszynowniach okrętów pod silnikiem jest bardzo dużo wody z olejem. Kiedyś cały ten płyn trafiał do morza lub oceanu, obecnie wymaga się dokładnego oczyszczenia mieszaniny z oleju przed wypompowaniem jej na zewnątrz. Teknequip wykonuje zespoły spawane do tych separatorów (zdjęcie 2).

Zdjęcie 2. Przykład gotowego zespołu oraz korpusu produkcji Teknequip

Teknequip wykonuje zespoły spawane do urządzeń przeznaczonych do obróbki strumieniowo-ściernej dla firmy Hodge Clemco. Są to zbiorniki ciśnieniowe zatwierdzane przez Urząd Dozoru Technicznego, więc poziom wymagań jest bardzo wysoki, niemal taki jak w branży lotniczej. Innym ważnym klientem jest firma Trelawny, dla której spółka z Kalisza produkuje myjki ciśnieniowe do mycia okrętów, dużych zbiorników, samolotów itp.

„Dzięki bardzo wysokiej jakości uzyskaliśmy dobrą opinię i zamierzamy rozwijać współpracę. Produkcja wydziału Fabrication jest skoncentrowana na rynkach zagranicznych, ale rozwijamy też kontakty z klientami z Polski” – podsumowuje Robert Pietraś (zdjęcie 3).

Zdjęcie 3. Myjka ciśnieniowa

Robert Pietraś – general manager w Teknequip Kalisz Sp. z o.o. – ma wieloletnie doświadczenie w branży lotniczej. Dzięki niekwestionowanym zdolnościom organizacyjnym udała mu się niełatwa sztuka uruchomienia firmy, która rośnie w tempie 30–40% rocznie i nic nie wskazuje na to, by w najbliższym czasie jej rozwój miał spowolnić. W planach jest budowa nowej hali, poszukiwanie kolejnych rynków zbytu dla produkcji i dalszy rozwój obu wydziałów: lotniczego i konstrukcji stalowych.

Czy w państwa branży jest jeszcze pole do rozwoju?

Obecnie czas jest coraz droższy, świat się kurczy, biznes staje się coraz bardziej międzynarodowy, więc transport lotniczy ma wspaniałe perspektywy. Musi za tym podążać przemysł. W silniku lotniczym znajduje się bardzo dużo dość prostych detali, których produkcja w korporacjach jest zbyt droga. Poza tym na świecie jest kilku wiodących producentów silników lotniczych, ostro ze sobą konkurujących. Ponieważ jakość i niezawodność w lotnictwie to kwestie, o których się nie dyskutuje, kluczowym wymogiem dla takich części są ceny. Jeżeli ktoś jest w stanie sprostać tym wymogom, może znaleźć pole działania dla siebie.

A czym państwo wygrywają z konkurencją?

Nie wiem, czy jeszcze wygrywamy, ale udaje nam się zdobywać nowych klientów. Dzisiaj wysoka jakość produkcji jest standardem. Dotrzymywanie terminów i dobre ceny przekonują klientów, że warto z nami współpracować.

Jak wygląda zdobywanie klientów?

Chyba nikomu nie jest łatwo zdobywać nowych klientów. Obecnie klienci dokładnie analizują dokonania i możliwości firmy. Początkowo trudno było kogokolwiek przekonać do współpracy, mając pustą halę i plany oraz zamierzenia. Również banki żądają dwuletniej historii działalności, żeby przyznać kredyt na start firmy. Trochę mi to przypomina stary dowcip, że aby otrzymać paszport, trzeba mieć ukończone 80 lat i przedstawić podpisy rodziców. Dlatego pomogła nam produkcja dla firm w grupie kapitałowej. W ten sposób przetransferowałem trochę produkcji z Wielkiej Brytanii do Polski. Latając tam, widziałem, że 95% pasażerów to Polacy, i uświadomiłem sobie, że działam „pod prąd”. Dzisiaj u nas pracują trzy osoby, które przez pewien czas mieszkały na Wyspach.

Zdobywanie klientów w branży lotniczej wymaga zatwierdzenia normy AS9100. Następnie klienci audytują zakład w celu oceny jego możliwości. Jeżeli się przekonają, że warto rozmawiać, można otrzymać zapytania ofertowe. W branży lotniczej trzeba mieć przede wszystkim dużo cierpliwości i wykazać się konsekwencją.

Proszę opowiedzieć więcej o ściąganiu produkcji z Anglii do Polski.

W Anglii produkcja jest dość droga, a przemysł – bardzo rozwinięty. Trudno tam znaleźć np. operatorów maszyn CNC, a ci, którzy pracują, mają bardzo wysokie wymagania płacowe. Odkryłem również, że firmy angielskie mają dostawców m.in. z Chin i Indii. Może wówczas ceny są niskie, ale często jakość jest tak słaba, że brytyjski klient, widząc bardzo dobrą jakość naszych produktów, akceptuje również naszą cenę. Dostrzegam ogromny potencjał we współpracy z firmami z Wielkiej Brytanii, tylko trzeba nad tym ciężko pracować. Częstym błędem polskich firm jest oczekiwanie bardzo wysokiej marży. To na Wyspach nie zadziała.

Współpracuje pan z Państwową Wyższą Szkołą Zawodową w Kaliszu. Proszę się podzielić przemyśleniami dotyczącymi obopólnych korzyści płynących z tej kooperacji.

Od początku działania firmy mam bardzo dobre kontakty z PWSZ. Mieliśmy już 31 studentów na stażach zawodowych, które trwają trzy semestry. Jest to bardzo duża liczba osób, biorąc pod uwagę naszą skalę. Pamiętam własne doświadczenia z praktyk studenckich, podczas których nikt się nami specjalnie nie interesował i głównie zwiedzaliśmy bufety w zakładzie, co nie przekładało się na wzrost naszych kompetencji, staram się więc, żeby dziś studenci mieli możliwość poznania realnej pracy w naszej firmie. A umiejętności interpersonalne, które dzięki temu zdobywają, są co prawda niemierzalne, ale jak się później w życiu okazuje, bezcenne. Mimo że jesteśmy małą firmą, mamy bardzo dobrą opinię wśród studentów i kadry dydaktycznej PWSZ. Zatrudniamy wiele osób, które wcześniej odbyły u nas staż. Dodam jeszcze nieskromnie, że w naszej firmie panuje bardzo dobra atmosfera, a rotacja wśród pracowników jest niewielka.

Planują państwo budowę nowej hali. Jak to wpłynie na pozycję firmy?

Obecnie nasz potencjał jest wykorzystany w 95%. Podjęliśmy więc decyzję o rozbudowie. Nowa hala Fabrication umożliwi nam rozwój tej gałęzi produkcji. Decyzje zapadną niedługo i być może rozpoczniemy ten projekt jeszcze w tym roku. Wprowadzimy technologię waterjet do cięcia blach, co uniezależni nas od kooperacji.

Dodatkowe miejsce pozwoli również na rozwój wydziału lotniczego i zdobywanie nowych klientów. Rozmawialiśmy już z Rolls-Royce i innymi firmami lotniczymi – dzięki temu będziemy mogli dalej się rozwijać.

Budowa nowej hali wiąże się oczywiście ze wzrostem zatrudnienia. Docelowo po tej inwestycji firma będzie zatrudniała około 80 osób i osiągnie sprzedaż powyżej 20 mln zł rocznie. Będziemy mieli powody do satysfakcji, pamiętając, że zaczynało się od zera.

A kiedy hala zacznie już działać pełną parą – co wtedy?

Po realizacji tej inwestycji i całkowitym zapełnieniu produkcji firma będzie na tyle silna, aby myśleć o zakupie nowego terenu i albo przeniesieniu całości w nowe miejsce (w Kaliszu są specjalne strefy ekonomiczne), albo stworzeniu drugiego zakładu i funkcjonowaniu w dwóch jednostkach. Ale nad tym będziemy się zastanawiać za 3–4 lata. Na razie mamy co robić.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/nowoczesny-przemysl-320x167.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/generatywne-projektowanie-320x167.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/Cover-320x167.jpg)

![Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT] Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/obrobka-metali-6-320x167.jpg)

![Do 2030 r. wielkość rynku narzędzi do obróbki metalu osiągnie 120,44 mld dolarów [RAPORT] Do 2030 r. wielkość rynku narzędzi do obróbki metalu osiągnie 120,44 mld dolarów [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/narzedzia-skrawajace-320x167.jpg)