Złączki listwowe WAGO z bezpieczną technologią zacisku Push-in CAGE CLAMP®

Złączki listwowe WAGO z bezpieczną technologią zacisku Push-in CAGE CLAMP®

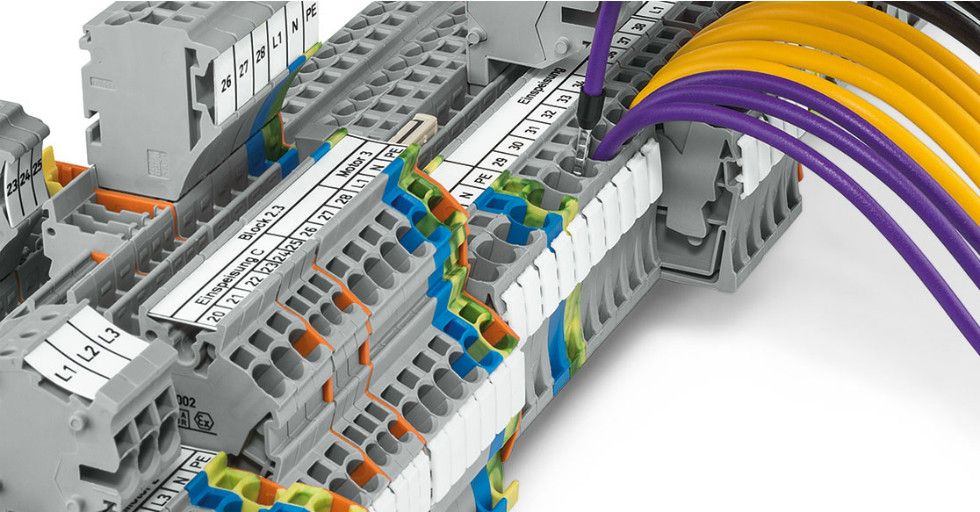

Aby w dzisiejszych czasach sprostać wymaganiom stawianym producentom rozdzielnic, system złączek listwowych musi oferować więcej, niż tylko pewne połączenie przewodów. Produkty stają się coraz bardziej złożone. Łączenie wielu funkcji, łatwy i pewny montaż, rozbudowany system mostkowania oraz czytelny opis decydują o wyborze rodziny złączek zarówno przez projektantów, jak i elektromonterów.

Budowa na przykład maszyny do pakowania lub linii produkcyjnej jest bardzo skomplikowanym procesem. Żeby wszystkie komponenty, wyłączniki, zasilacze, sterowniki, falowniki, przekaźniki dobrze ze sobą współpracowały, a rozdzielnica mogła być zintegrowana z całością, nieodzowne są złączki listwowe. Są one odpowiedzialne za zasilanie odbiorów energią elektryczną oraz powielenie potencjałów. Umożliwiają podłączenie urządzeń pomiarowych w trakcie pracy lub sygnalizują za pomocą wbudowanych LED gotowość do pracy podłączonego urządzenia.

Tyle ile jest zastosowań, tyle różnorodnych parametrów ma znaczenie przy doborze systemu złączek listwowych. Decydujące są następujące kwestie: czy oferta pokrywa cały przedział przekrojów przewodów, dzięki którym udaje się zrealizować zarówno zasilanie, jak i przenoszenie sygnałów pomiarowych? Czy są dostępne złączki piętrowe, dzięki którym możliwe jest pomieszczenie wielu połączeń na małej powierzchni? Czy producent oferuje szeroką gamę złączek funkcyjnych, za pomocą których zrealizować można specjalne zadania? Czy zwarta modułowa obudowa pozwala na ograniczenie miejsca w rozdzielnicy oraz zapewni konieczną elastyczność dzięki rozbudowanemu systemowi mostkowania?

Do wszystkich rodzajów przewodów

Do wszystkich rodzajów przewodów

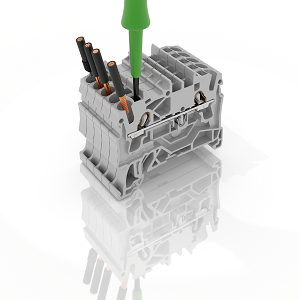

Złączki WAGO z serii TOPJOB® S spełniają wszystkie te wymagania, a do tego oferują jeszcze więcej: bezobsługowość, doskonałą przydatność do pracy w trudnych warunkach oraz rezerwę bezpieczeństwa. Za pomocą systemu złączek listwowych WAGO można oprzewodować wszystkie rodzaje przewodów z zarobionymi – lub nie – końcówkami. Jednodrutowe i wielodrutowe przewody oraz linki z zarobionymi końcówkami mogą być podłączane bez użycia narzędzi.

Złączki listwowe stworzone do skrajnych obciążeń

Wszystkie jednopiętrowe złączki listwowe TOPJOB®S umożliwiają podłączenie przewodów jednodrutowych, wielodrutowych i linkowych o przekroju o jeden stopień większym od znamionowego i obciążanie ich prądem odpowiednim dla tego przekroju. Dla producenta rozdzielnicy korzystne jest, gdy jak najwięcej komponentów zabudowanych w rozdzielnicy pochodzi od jednego dostawcy. Dzięki temu całe części rozdzielnicy mogą być wcześniej konfekcjonowane i dostarczone już z oprzewodowaniem. Ogranicza to liczbę komponentów, którą producent rozdzielnicy musi trzymać w swoim magazynie. Z drugiej strony zastosowanie większej liczby komponentów od jednego dostawcy ułatwia uruchomienie na miejscu, ponieważ produkty są na ogół dobrze do siebie dopasowane i dzięki standardowym akcesoriom mogą być łatwo uzupełniane. Dlatego WAGO oprócz złączek listwowych oferuje szeroki asortyment wyrobów wykorzystywanych w budowaniu rozdzielnic: od przekaźników, poprzez przetworniki, do układów zasilania i komponentów automatyki.

Nowe wymagania dzięki modularyzacji urządzeń

Tendencja do stosowania modułowej budowy maszyn i urządzeń stawia nowe wymagania również w stosunku do złączek listwowych. Jeśli całe urządzenie realizujące określone zadania składa się z paru, mniej lub bardziej, zamkniętych modułów, bardzo ważnym staje się oznakowanie punktów przyłączeniowych. Coraz częściej moduły są opracowywane i kompletowane przez różne wyspecjalizowane firmy partnerskie. Inne zespoły je podłączają, testują i uruchamiają.

Dobrze sporządzona dokumentacja wraz z czytelnymi opisami w decydujący sposób przyczynia się do zachowania bezpieczeństwa i skraca czas uruchomień.

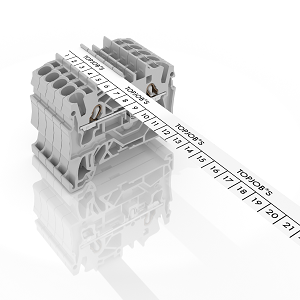

Najefektywniejszy system oznaczania

Najefektywniejszy system oznaczania

W praktyce system opisu złączek musi być przede wszystkim tani, łatwy i szybki w tworzeniu oznaczeń. Stąd WAGO dla swoich złączek TOPJOB® S oferuje ciągły pasek oznacznikowy, który w bardzo krótkim czasie może być zamontowany na złączkach – również przy różnych przekrojach złączek. Pasek umożliwia wielowierszowy nadruk i ułatwia funkcjonalne przyporządkowanie poszczególnych złączek. Nawet 75% oszczędność czasu dzięki zastosowaniu systemu oznaczania WAGO jest ważnym argumentem dającym przewagę złączkom WAGO. System tworzą podręczna drukarka termotransferowa smartPRINTER oraz łatwe w obsłudze oprogramowanie. Wydruk z drukarki jest wyraźny, trwale odporny na działanie czynników zewnętrznych, jak również na rozmazywanie i zadrapania – zgodnie z normą DIN EN 60068. Dzięki temu złączki mają zapewniony profesjonalny wygląd.

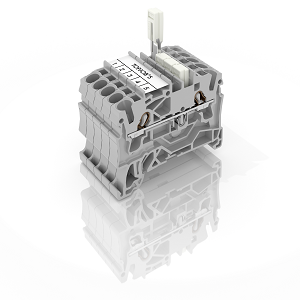

Bogaty system mostkowania

Bogaty system mostkowania

Różnorodność zastosowania oraz elastyczność produktów z rodziny TOPJOB® S jest również rezultatem opracowania szerokiego oraz wielofunkcyjnego asortymentu mostków. Są konieczne, gdy do połączenia mamy złączki różnych wielkości lub potrzebne jest powielenie potencjałów.

Dla wszystkich wymaganych zastosowań system mostkowania oferuje odpowiednie rozwiązanie: od połączenia w trójkąt silnika, poprzez połączenie poszczególnych poziomów w złączkach piętrowych za pomocą wtykanych mostków pionowych, aż po połączenie złączek na większe odległości za pomocą mostków przewodowych. Bardzo praktyczne są mostki ciągłe.

Za ich pomocą w jednym kanale mostkowania można połączyć ze sobą dowolną liczbę złączek. Swoją zaletę zawdzięczają specjalnej budowie, dzięki której zajęta jest wyłącznie połowa kanału do mostkowania. Dwa mostki tworzą w ten sposób wspólny kontakt.

Firma WAGO rozszerzyła możliwość mostkowania ciągłego poprzez wprowadzenie nowego mostka poprzecznego do mostkowania ciągłego. Dzięki niemu można połączyć co drugą złączkę (1 na 3). W przypadku zasilania małych urządzeń napięciem 24 V można przykładowo w rozdzielnicy zrealizować uporządkowane rozszycie potencjałów, gdzie zaciski z potencjałem dodatnim i ujemnym mogą być montowane na szynie montażowej bezpośrednio koło siebie. Zapewnia to przejrzyste przyporządkowanie przyłączeń urządzeń i wprowadza lepsze uporządkowanie w rozdzielnicy. Jeżeli zakres działania układu rozbudowywany będzie o kolejne funkcje, to istnieje możliwość dodania mostka ciągłego do tego samego kanału do mostkowania. W połączeniu z 2-torowym mostkiem ciągłym rozwiązanie zróżnicowanych zadań mostkowania staje się jeszcze łatwiejsze. We wszystkich przypadkach drugi kanał do mostkowania pozostaje wolny i może zostać wykorzystany do dodatkowych połączeń lub pomiarów. Dzięki elastycznemu zastosowaniu mostków ciągłych spada różnorodność potrzebnych części, co przekłada się na redukcję kosztów.

Tekst na podstawie artykułu Burkharda Niemanna i Frank Sellke, WAGO

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)