Zaawansowane wykładziny i uszczelnienia przemysłowe: rodzaje, zastosowanie i montaż

Firma Unison rozpoczęła działalność w roku 1989 w branży wysokojakościowych bezazbestowych uszczelnień przemysłowych. Została oparta na wszechstronnym inżynierskim doświadczeniu wspólników i ich wiedzy związanej z obsługą utrzymania ruchu i prowadzenia inwestycji w przemyśle chemicznym, hutniczym oraz energetyce zawodowej.

Zespół składa się wyłącznie z wyspecjalizowanych inżynierów i techników, którzy zdobywali szlify w polskich i zagranicznych przedsiębiorstwach z branży. Zapewnia kompleksowy program obsługi klienta, obejmujący doradztwo, nadzór montażowo-eksploatacyjny, szkolenia, dostawę materiałów oraz stałą opiekę gwarancyjną i pogwarancyjną.

Na przestrzeni ostatnich lat firma rozszerzyła ofertę o wykonawstwo nowoczesnych instalacji w firmach chemicznych, farmaceutycznych, oczyszczalniach ścieków i wodociągach, a także w przemyśle spożywczym. „Cały wysiłek włożony w doskonalenie firmy ma służyć zadowoleniu klienta z dobrze wykonanej przez nas pracy. Jego satysfakcja jest bowiem w firmie Unison celem nadrzędnym” – mówi Dominik Kościelny, prezes firmy.

XX i XXI stulecie śmiało można uznać wiekami chemii, która wkroczyła we wszystkie aspekty naszego życia. Produkcja wielu komponentów chemicznych czy też gotowych wyrobów obciąża środowisko naturalne ze względu na fakt, że używane związki mogą być mocno korozyjne, trujące lub wybuchowe. Korozyjność związków chemicznych sprawia trudności projektantom i wykonawcom aparatury chemicznej, zbiorników magazynowych i instalacji.

Początkowo radzono sobie, konstruując wspomniane urządzenia ze stali kwasoodpornych, stosując typowe materiały konstrukcyjne. Stale stopowe lub stopy metaliczne w postaci tytanu, łączące dużą odporność na korozję z doskonałymi parametrami mechanicznymi, są bardzo kosztowne i często kłopotliwe technologicznie. Celem uniknięcia stosowania drogich materiałów opracowano wiele metod powlekania lub zabezpieczenia tradycyjnych stali konstrukcyjnych powłokami chemoodpornymi o bardzo dobrych własnościach ochronnych. Rozwiązania te są zdecydowanie tańsze, a równocześnie spełniają warunek odporności chemicznej.

Uszczelki

Najbardziej rozpowszechnionymi metodami jest gumowanie oraz stosowanie powłok z żywic syntetycznych. Gumowanie, czyli kilkumilimetrowa warstwa z gumy chemoodpornej przyklejona do podłoża i zwulkanizowana, wymaga stosowania autoklawów, natomiast powłoki żywiczne są stosunkowo łatwe w aplikacji (natrysk bezpowietrzny), chociaż jeśli mają być stosowane w podwyższonych temperaturach, także wymagają wygrzewania. Słabością wykładzin gumowych jest ograniczona ilość związków chemicznych, przed którymi mogą być one skuteczną ochroną, zwłaszcza w podwyższonych temperaturach. Wykładziny żywiczne mogą stanowić skuteczne zabezpieczenie przed szerszym spektrum związków chemicznych, jednakże poważnym ograniczeniem nadal pozostaje podwyższona temperatura.

Od kilkunastu lat coraz częściej jako zabezpieczenie stosowane są powłoki z tworzyw sztucznych. Mogą one być nakładane dwoma metodami. Pierwsza, zdecydowanie bardziej skomplikowana, to napylanie warstwy proszkowej tworzywa na podłoże metaliczne wygrzane w piecu. Kilkanaście różnych warstw (podkład, warstwa właściwa, warstwa wykończająca) zostaje kolejno nałożonych i wygrzewanych, aby powstała powłoka o całkowitej grubości do 500 µm. Ograniczeniem jest aplikacja w aparatach zamkniętych, gdyż wymaga wprowadzenia człowieka nakładającego warstwę proszku do rozgrzanej do kilkuset stopni przestrzeni. Naturalnie niemożliwe jest nakładanie tego typu warstw w warunkach poligonowych.

Druga metoda, o której więcej w dalszej części opracowania, polega na wykonywaniu warstwy chemoodpornej poprzez wykorzystanie specjalnie przygotowanych płyt z tworzyw sztucznych. Kilkumilimetrowej grubości płyty jednostronnie laminowane tkaniną są przyklejane do płaszcza stalowego, tworząc szczelną warstwę. Ograniczeniem stosowania tej metody są skomplikowane kształty aparatu.

Gatunki tworzyw do produkcji powłok chemoodpornych

Powłoki chemoodporne wykonywane są z różnych tworzyw sztucznych przy zastosowaniu tej samej technologii. Istotą doboru tworzywa jest znalezienie kompromisu pomiędzy własnościami chemoodpornymi w deklarowanych warunkach ciśnienia i temperatury a ceną powłoki. Każdorazowo tworzywo jest dobierane na podstawie istniejących tabel odporności chemicznej oraz doświadczenia producenta i wykonawcy.

Najczęściej używanym tworzywem jest polipropylen lub polietylen. Są to tworzywa będące niejednokrotnie prostym zamiennikiem powłok gumowych, ale mające kilka przewag. Najważniejsza z nich to nieuleganie starzeniu w warunkach pracy, co często jest wadą powłok gumowych.

Kolejnym często używanym tworzywem o bardzo dobrych własnościach chemoodpornych jest poliwinylidenofluorek. Powłoki z tego materiału są często stosowane w aparatach, gdzie agresywna chemia jest „wzmocniona” podwyższoną temperaturą.

Jeszcze lepsze własności chemoodporne ma tworzywo będące mieszaniną w stosunku 1:1 kopolimeru etylenu i chlorotrójfluoroetylenu. Jest ono odporne na silne kwasy, zasady, chlor, a także rozpuszczalniki organiczne.

Tworzywami o największej odporności chemicznej są kopolimery tetrafluoroetylenu, zachowujące doskonałą odporność chemiczną, ale równocześnie podatne na spawanie, co jest cechą niezbędną przy wykonywaniu warstw chemoodpornych. Tworzywa te to FEP, MFA, ETFE i PFA.

Wszystkie powłoki dostarczane są w postaci płyt o różnych grubościach i różnych wymiarach. Cechą charakterystyczną jest jednostronne laminowanie płyt tkaniną umożliwiającą przyklejanie płyt do podłoża.

Technologia montażu wykładzin

Celem stosowania wykładzin z tworzyw sztucznych jest uzyskanie doskonałej odporności elementu aparatury chemicznej na zniszczenie korozyjne. Rodzaj zastosowanej w danym urządzeniu wykładziny powinien być uwzględniony na początkowym etapie jego projektowania. Za pomocą wykładzin z tworzyw sztucznych można zabezpieczyć także już istniejące urządzenie, w którym uprzednio stosowana wykładzina uległa zniszczeniu.

Do budowy zbiornika, wanny lub aparatu może być użyta typowa stal konstrukcyjna nieodporna na korozję chemiczną, ale spełniająca wymagania wytrzymałościowe stawiane przez konstruktora.

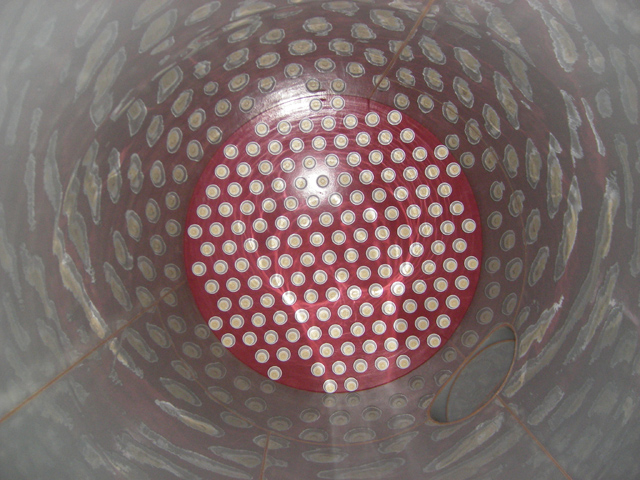

„Po przygotowaniu wewnętrznej powierzchni płaszcza stalowego urządzenia polegającym na oczyszczaniu strumieniowo-ściernym, odkurzaniu i odtłuszczaniu można rozpocząć naklejanie uformowanych uprzednio fragmentów wykładziny – mówi prezes Dominik Kościelny i dodaje: – Zależnie od grubości i elastyczności arkuszy tworzywa oraz występujących krzywizn wykładanych ścian, należy przyciąć płyty do właściwych rozmiarów lub uformować je na gorąco za pomocą specjalnych foremników. Płyty przykleja się do metalowych ścian urządzenia przeznaczonymi do tego dwuskładnikowymi klejami, uwzględniając wymagany docisk na klejony element wykładziny i czas wiązania kleju. Klejenie wykładziny do metalu jest możliwe dzięki specjalnej technologii produkcji płyt. Są one jednostronnie laminowane tkaniną szklaną lub tkaniną z włókien syntetycznych. Klej wnika w przestrzenie między włóknami tkaniny i pozostając tam, zapewnia dobre połączenie pomiędzy wykładziną a stalowym podłożem. Jednocześnie warstwa tkaniny kompensuje różnicę w rozszerzalności cieplnej pomiędzy tworzywem a stalą. Płyty po pokryciu klejem są mocowane do płaszcza i dociskane. Równomierny docisk uzyskuje się, stosując poduszkę próżniową”.

Technologia ta gwarantuje pewność przyklejenia płyty na całej powierzchni przy jednoczesnym braku bąbli powietrza pod wykładziną. Ich obecność spowodowałaby korozję. Tak przyklejone płyty są pozostawione pod próżnią do chwili wstępnego utwardzenia kleju. W zależności od temperatury jest to 5–8 godzin. Po związaniu kleju można rozpocząć profilowanie spoin, a następnie ich wypełnianie.

Spawanie tworzyw termoplastycznych polega na wypełnieniu spoin takim samym rodzajem tworzywa, z jakiego wykonane są płyty. Do dyspozycji są: metoda ekstruzyjna, czyli wytłaczanie uplastycznionego przez ogrzanie tworzywa, oraz metoda spawania w strumieniu gorącego gazu przy użyciu drutu spawalniczego, gdzie drut nie ulega całkowitemu roztopieniu. Wynikiem zastosowania jednej z wymienionych metod łączenia jest całkowite zapełnienie spoiny tworzywem, przy jednoczesnym zlaniu się spoiwa z lekko nadtopionymi krawędziami łączonych elementów.

Ostatnim ważnym etapem wykonywania powłok chemoodpornych z tworzyw sztucznych jest kontrola szczelności. Dokonuje się jej metodą próby elektroiskrowej lub ciśnieniową. Ewentualne nieszczelności podlegają naprawie zgodnie z normami.

Zastosowanie wykładzin z tworzyw sztucznych

Opisana metoda wykładania urządzeń płytami z tworzywa znajduje szerokie zastosowanie we współczesnym przemyśle. Do produkcji płyt laminowanych tkaniną stosowane są różne tworzywa sztuczne. Przyjęto, że dla każdej substancji, niezależnie od jej stanu skupienia, istnieje właściwe rozwiązanie.

Branżami, w których tego typu wykładziny mają zastosowanie, są: przemysł chemiczny (kolumny do rozkładu chlorowodoru, osuszki chloru, kolumny jonowymienne, skrubery, mieszalniki, zbiorniki magazynowe, chemiczne oczyszczalnie ścieków itp.), przemysł galwanizerski (wanny na kąpiel chromową, myjki, zbiorniki i wanny magazynowe), przemysł farmaceutyczny (filtry, zbiorniki), transport (cysterny drogowe i kolejowe), energetyka (stacje uzdatniania wody, zbiorniki magazynowe kwasów).

Właściwy dobór wykładziny zapewnia wieloletnią, bezawaryjną pracę urządzenia, czego dowodem są liczne zrealizowane przez firmę Unison aplikacje na terenie całego kraju.

Wykładziny odporne na wycieranie

Tworzywa sztuczne znajdują zastosowanie także w rozwiązywaniu problemów technicznych w innych dziedzinach przemysłu. Szczególnie ciekawym zastosowaniem jest używanie wysokogatunkowego i o wysokiej gęstości polietylenu jako wykładzin w urządzeniach magazynowych i transportowych.

Często spotykanym problemem są dwa procesy: zawieszanie się materiału magazynowego w silosach i zbiornikach lub przesypach oraz wycieranie elementów transportowych. Tradycyjnym sposobem radzenia sobie w takich sytuacjach jest montaż wykładzin odpornych na wycieranie wykonanych z płyt ze stali manganowej lub bazaltu. Niestety, poprawienie wytrzymałości urządzenia na wycieranie nie idzie w parze z poprawieniem przepływu materiałów sypkich. Aby uzyskać efekt lepszego przepływu, niezbędny okazuje się montaż urządzeń wibracyjnych elektrycznych bądź pneumatycznych w krytycznych miejscach zawieszeń. Uzyskiwany efekt niemal nigdy nie jest w pełni satysfakcjonujący, gdyż problem nie jest całkowicie rozwiązany.

„Nasza propozycja dla firm mających problemy związane z transportem materiałów sypkich polega na zaproponowaniu zastosowania w miejsce wykładzin stalowych lub bazaltowych płyt z tworzywa sztucznego PE UMHW. Tworzywo PE UMHW charakteryzuje się nie tylko znakomitą odpornością na wycieranie, lecz także niskim współczynnikiem tarcia mającym wpływ na poślizg oraz bardzo dobrą odpornością na korozję. Dodatkowym atutem jest dużo niższy ciężar płyt tworzywowych w stosunku do stali lub bazaltu, przy dużo lepszych efektach można kilkukrotnie ograniczyć wagę wyłożenia” – mówi prezes Dominik Kościelny.

Szczegóły techniczne tworzywa PE UMHW

Skład tworzywa PE UMHW został opracowany specjalnie na potrzeby transportu materiałów sypkich oraz w celu zaspokojenia potrzeb przemysłu górniczego, cementowego i pokrewnych, jeśli chodzi o zmniejszenia oporów przepływu materiałów sypkich w zasobnikach, silosach, lejach samowyładowczych, rynnach zsypowych oraz w praktyce innych zastosowań użytkowych.

Tworzywa te łączą doskonałe parametry niskiego tarcia powierzchniowego z najwyższą odpornością na ścieranie, polepszając tym samym nie tylko warunki przepływu materiałów sypkich, lecz także zapobiegając ciernemu zużyciu wykładziny w trudnych warunkach eksploatacyjnych. Oferowane tworzywa bazują na specjalnych mieszankach ultrawysokocząsteczkowego polietylenu z dodatkami poślizgowymi i zbrojonego innymi materiałami.

Właściwości tworzyw to: znakomite właściwości ślizgowe, bardzo wysoka odporność na ścieranie, wysoka udarność, bardzo dobra odporność chemiczna oraz odporność na korozję, dobre tłumienie drgań, antyadhezyjność, wysoka absorpcja energii przy wysokich obciążeniach, odporność termiczna w granicach –200°C / + 90°C (krótkotrwała +130°C) i obojętność fizjologiczna

Korzyści ekonomiczne

Koszty wyłożenia istniejącego zbiornika silosowego tworzywem PE UMHW stanowią z reguły 50–60% kosztów wyłożenia stalą konstrukcyjną i 30–40% kosztów stali specjalnych. „Należy także wziąć pod uwagę fakt, że używając wykładziny tworzywowej, można zrezygnować z zastosowania urządzeń pneumatycznych lub elektrycznych mechanicznie, usuwających narosty w silosach. Wiąże się to bezpośrednio z ograniczeniem zużycia energii oraz kosztów nadzoru ze strony Urzędu Dozoru Technicznego, którego te urządzenia wymagają” – wyjaśnia prezes.

Wyłożenie stalowego silosu o powierzchni 200 m2 wymagającego renowacji oznacza niższą masę łączną konstrukcji o blisko 3 t w porównaniu z użyciem nowych blach stalowych mocowanych metodą spawania. Zastosowanie tworzywa odciąża konstrukcję pod względem statycznym, a równocześnie ułatwia prace montażowe związane chociażby z transportem pionowym ciężkich płyt stalowych.

Obniżenie masy przy wykorzystaniu materiału PE UMHW jako wyłożenia zabezpieczającego przed wycieraniem w stosunku do stali wynosi ok. 2850 kg (60%).

Żywotność wykładziny z tworzywa jest znacznie większa niż konwencjonalnych stali konstrukcyjnych. W próbie odporności na ścieranie zawiesiną piasku utrata objętości stali jest o mniej więcej 50% większa niż utrata objętości tworzywa, co oznacza, że szacunkowa żywotność wykładziny jest zdecydowanie lepsza i w zależności od przesypywanego materiału może być od 30% do 60% dłuższa. „Wraz z wykładziną oferujemy także systemy mocowania płyt zarówno do podłoża stalowego, jak i betonowego. W skład systemu wchodzą kołki, śruby, nakrętki i podkładki. Udostępniamy także specjalistyczną wiedzę na temat montażu, np. dotyczącą rozkładu i liczby śrub w konkretnym wypadku” – kończy prezes Dominik Kościelny.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Poziom recyklingu tworzyw sztucznych w Europie rośnie, w Polsce o 8,7% od 2018 r. [RAPORT] Poziom recyklingu tworzyw sztucznych w Europie rośnie, w Polsce o 8,7% od 2018 r. [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xrecykling-tworzyw-sztucznych-320x167.jpg.pagespeed.ic.ZecrPz7hxV.jpg)