Elektroterm: piece do zadań ekonomicznych

Wszędzie tam, gdzie procesy technologiczne obróbki cieplno-chemicznej stali nie są bardzo skomplikowane, a produkcja odbywa się w sposób nieciągły, warto zwrócić uwagę na ofertę z półki ekonomicznej. Taką w swoim portfolio posiada Elektroterm – producent pieców przemysłowych.

Założenie jest proste. Jeżeli nasz proces obróbki cieplno-chemicznej w piecu nie wymaga skomplikowanej aparatury sterująco-pomiarowej, można sporo zaoszczędzić. Rozwiązanie ekonomiczne pasuje w sam raz do prostego warsztatu produkującego części takie jak koła zębate, wałki uzębione, wały, sworznie itp.

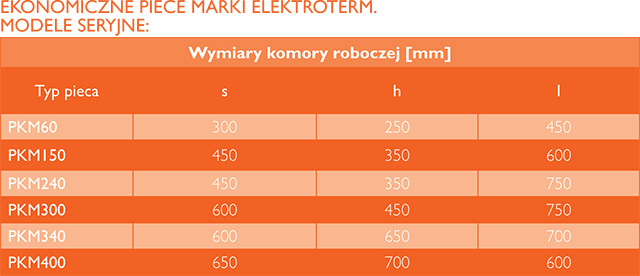

Oferta Elektrotermu, poza różnorodną gamą pieców komorowych z trzonem stałym i wyjezdnym, zawiera również typoszereg pieców komorowych z gazoszczelną muflą ze stali żaroodpornej dla obróbki cieplno-chemicznej.

Trochę teorii

Obróbka cieplna wyrobów stalowych w atmosferze powietrza powoduje uboczne zjawisko, jakim jest odwęglanie stali. Skutkuje to obniżeniem własności mechanicznych wyrobów po obróbce cieplnej. Wyposażenie komory roboczej pieca w hermetyczną muflę ze stali żaroodpornej i dostarczanie do niej w sposób kontrolowany atmosfery ochronnej pozwala na wyeliminowanie zjawiska odwęglania.

Obróbka cieplno-chemiczna w atmosferach gazowych początkowo była realizowana w procesach generatorowych, w których wytwarzano atmosferę regulowaną. Gazy atmosfer był dostarczane do hermetycznych komór roboczych pieców. Jednak ten sposób obróbki cieplno-chemicznej sprawdzał się w systemie pracy ciągłej, tzn. przez 7 dni w tygodniu i na 3 zmiany.

Z ekonomicznego punktu widzenia gorzej było w branżach, gdzie praca odbywała się w systemie 5-dniowego trybu pracy i jedno- lub dwuzmianowej produkcji. Stąd konieczne było wprowadzenie tzw. bezgeneratorowej obróbki cieplno-chemicznej. W tym przypadku w hermetycznej komorze roboczej pieców (mufli) rozkładowi chemicznemu podlegają środki chemiczne wzbogacane w odpowiednie pierwiastki chemiczne. W praktyce przemysłowej spotyka się różnorodne systemy zasilające dla obróbki bezgeneratorowej.

Innymi słowy, wszędzie tam, gdzie przy produkcji nie trzeba wykorzystywać pieca 24 godziny na dobę lub nie jesteśmy pewni nadchodzącej koniunktury gospodarczej i mamy wątpliwości, czy portfel zamówień będzie tak duży, aby pieca używać praktycznie cały czas, bardziej opłaca się używać technologii bezgeneratorowej.

Człowiek z pasją

Ryszard Bazarnik z firmy Elektroterm Chodzież opracował w produkowanych przez firmę piecach bardzo uproszczony system zasilania bezgeneratorowego. „Nasz piec jest o wiele tańszy od innych tego typu rozwiązań konkurencji. Najmniejszy, jaki sprzedaliśmy, miał pojemność 60 litrów, ale my właściwie robimy te piece na zamówienie klienta” – opowiada nam przejęty inżynier. Zdarzają się więc i większe konstrukcje.

Na wspominany przez Ryszarda Bazarnika piec udzielono zgłoszenia patentowego przez Urząd Patentowy Rzeczypospolitej Polskiej pod nr P.398632.

„W ramach tej technologii obróbki cieplno-chemicznej namawiamy klientów na zastosowanie również polimerowych preparatów hartowniczych (m.in. firmy TERMO-IMP – przyp. red.). Warunki hartowania są zbliżone do oleju, ale bez dymienia i zapłonu. Eliminujemy te wszystkie negatywne czynniki, które wiążą się z używaniem oleju hartowniczego. Nic się nie przypala. Nic nie śmierdzi” – tłumaczy Bazarnik.

Jest jeszcze jedna zaleta. To koszty eksploatacji. Otóż olej hartowniczy co jakiś czas musi być wymieniany w całości. Natomiast polimer regeneruje się niewielką ilością regeneratu.

Razem z piecem firma Elektroterm dostarcza wannę hartowniczą, która – jak mówi konstruktor – „daje ładną, czarną, matową, niekorodującą powierzchnię”

Na rynku dostępne są różnorodne rodzaje polimerowych środków hartowniczych, w tym krajowych odmian koncentratów typu WODOL, przeznaczonych dla stopowych stali konstrukcyjnych i narzędziowych. Oferowane przez Elektroterm wanny hartownicze pozwalają na utrzymywanie temperatury roboczej 20–45°C.

Tanio i bezpiecznie

Zagłębiając się w szczegóły, można stwierdzić, że innowacyjne rozwiązanie dotyczące opisywanego pieca muflowego, tzw. bezgeneratorowego, polega na uproszczonym systemie zasilania preparatów typu TERMOCARB, z jego odmianami; C – do nawęglania, N – do węgloazotowania i O – ochronny).

Uproszczony system zasilania został zaprojektowany tak, aby odpowiadał wymaganiom Normy PN-H/01201 – Obróbka cieplna – piece z atmosferą regulowaną – wymagania bezpieczeństwa dotyczące budowy i eksploatacji, a w szczególności: piece atmosferyczne o zakresie temperatur roboczych powyżej 750°C. Zabezpieczenie polega na tym, że przy wprowadzaniu do komory (mufli) odmian TERMOCARB, przy spadku temperatury poniżej 750°C jest zastosowany system blokady podawania preparatu. Instalacje zasilające piec w ciekłe związki organiczne (TERMOCARB) są uzupełnione systemem w układzie zasilania pozwalającym w stanach awaryjnych na usunięcie resztek TERMOCARB. Inne ciekawe rozwiązanie dotyczy palników pilotowych. W drzwiach pieca znajduje się rurka wylotowa zaopatrzona w system zapalania automatycznego i śledzenia obecności płomienia na wypadek jego zaniku. Oczywiście, w razie awarii automatycznie uruchamia się sygnalizacja optyczna i akustyczna.

„Istotą cechą naszego pieca jest prostota obsługi przy zachowaniu elementów bezpiecznej eksploatacji oraz efektów końcowych po procesie cieplno-chemicznym” – podsumowuje konstruktor.

Pracują przy łupkach

Izolacja pieca jest wykonana z lekkich materiałów włóknistych, z zainstalowaną optymalną mocą grzewczą, co pozwala nagrzać piec do temperatury roboczej w czasie ok. 1 godz. W sytuacji, gdy nie ma wsadu, opłaca się piec wyłączać. „To właśnie istota jego działania. Oszczędność – tłumaczy Ryszard Bazarnik. – Dla prostszych procesów technologicznych stosujemy uproszczony system sterowania. Oczywiście, są też systemy, gdzie używamy sterowników, w których można ustawić szybkość nagrzewania i wychładzania pieca. To przydatne wszędzie tam, gdzie np. potrzebujemy bardzo wolnego wychładzania” – dodaje Bazarnik.

Pytam konstruktora o najbardziej spektakularne miejsce, gdzie są wykorzystywane produkty hartowane w piecu marki Elektroterm. Po chwili namysłu Ryszard Bazarnik z dumą odpowiada: „Nasz największy piec pracuje przy produkcji tzw. koronek wierteł do maszyn wiertniczych wykorzystywanych w poszukiwaniu gazu łupkowego. Za jego pomocą wymienne korony wierteł są poddawane dyfuzyjnemu utwardzaniu”.

Piec marki Elektroterm został nagrodzony medalem Targów Kielce 2012.

Opracowano na podstawie materiałów Ryszarda Bazarnika i Marcina Jeleniewskiego z firmy Elektroterm Chodzież.

| Elektroterm – O firmie Działamy na rynku od 1983 r. Początkowo zajmowaliśmy się głównie remontami i modernizacjami pieców oporowych oraz układów sterowniczo-siłowych. W 1993 r. rozpoczęliśmy produkcję pieców oporowych i szaf sterowniczych na indywidualne zamówienia klientów. Nasze produkty trafiały najczęściej do przemysłu ceramicznego. Z biegiem lat wiele udanych projektów zostało wykorzystanych również w przemyśle szklarskim, metalowym i odlewniczym. Posiadamy odpowiednią wiedzę popartą wieloletnią praktyką. Wykonaliśmy już ponad tysiąc różnych projektów, począwszy od pieców, przez układy sterownicze i kompleksowe rozwiązania dla przemysłu. Warto przy tym wspomnieć, że żaden produkt nie został zwrócony w wyniku reklamacji. Zawsze prowadzimy powierzony zlecenie do samego końca, czyli do momentu uzyskania zamierzonych efektów, a tym samym satysfakcji klienta.Współpracujemy również z innymi firmami wytwarzającymi różne urządzenia przemysłowe (np. prasy do odpadów, podajniki, taśmociągi, suszarnie, piece gazowe) w zakresie montażu instalacji elektrycznej i budowy układów sterowniczych. Chcemy tym samym podkreślić, że zajmujemy się różnymi tematami z zakresu automatyki przemysłowej i techniki grzewczej. Od roku 2008 posiadamy certyfikat „Wielkopolska Jakość” potwierdzający wysoką jakość produkowanych przez nas pieców oraz układów sterowniczych. |

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT] Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xobrobka-metali-6-320x167.jpg.pagespeed.ic.4fm7TqTkKv.jpg)

![Do 2030 r. wielkość rynku narzędzi do obróbki metalu osiągnie 120,44 mld dolarów [RAPORT] Do 2030 r. wielkość rynku narzędzi do obróbki metalu osiągnie 120,44 mld dolarów [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xnarzedzia-skrawajace-320x167.jpg.pagespeed.ic.SgnEk-RWA-.jpg)