ABB: Jak okiełznać kwaśny gaz

Wygrany kontrakt na dostawy systemu sprężania gazu okazał się dla ABB potrójnym zwycięstwem. W 2010 r., gdy podpisywano stosowne umowy, było to dla spółki drugie co do wielkości zlecenie. Zakończone w 2013 roku sukcesem potwierdziło pozycję spółki na rynku ropy i gazu, a poza tym zaowocowało doskonałymi referencjami, które pozwoliły pozyskać kolejne kontrakty.

W lutym 2013 roku Polskie Górnictwo Naftowe i Gazownictwo uruchomiło nową kopalnię ropy naftowej i gazu. Wśród kluczowych poddostawców urządzeń znalazła się firma ABB, która zadbała o system sprężania gazu. Potężne złoża ropy naftowej w rejonie Lubiatowa, Międzychodu i Grotowa – szacowane na mniej więcej 7,25 mln t – pozwolą podwoić polskie wydobycie ropy i dojść do poziomu miliona ton rocznie. Towarzyszące ropie pokłady gazu ziemnego szacuje się na ponad 5,5 mld m3. Da to roczne wydobycie ropy na poziomie 400 tys. t oraz 150 mln m3 gazu ziemnego. To jedno z największych złóż w Polsce.

Wyzwanie dla doświadczonych

Kopalnia Lubiatów–Międzychód–Grotów to jedna z największych i najnowocześniejszych inwestycji PGNiG w ostatnich latach. Rozruch technologiczny nowego obiektu rozpoczął się w połowie października 2012 r. W lutym 2013 r. produkcja z kopalni LMG osiągnęła poziom 1000 t dziennie. Pod koniec marca 2013 r. podpisany został oficjalnie protokół odbioru końcowego, potwierdzający zgodność z zapisami umowy wszystkich wybudowanych obiektów.

Generalnym wykonawcą inwestycji było konsorcjum w składzie: PBG Polska, Technip KTI S.P.A. Włochy oraz Thermo Design Engineering Ltd. Kanada, natomiast jednym z kluczowych podwykonawców – firma ABB. Biorąc pod uwagę wartościową część wykonanych prac, ABB była jednym z najważniejszych dostawców zaangażowanych w projekt. Firmie ABB zlecono przygotowanie systemu sprężania gazu oraz zasilania energetycznego rozdzielnic średniego i niskiego napięcia wraz z transformatorami. I mimo że spółka takich projektów zrealizowała już wiele, między innymi dla PGNiG czy EuRoPol Gaz do tłoczni gazu na gazociągu jamalskim, to spełnienie oczekiwań inwestora było sporym wyzwaniem.

Zabójczy siarkowodór

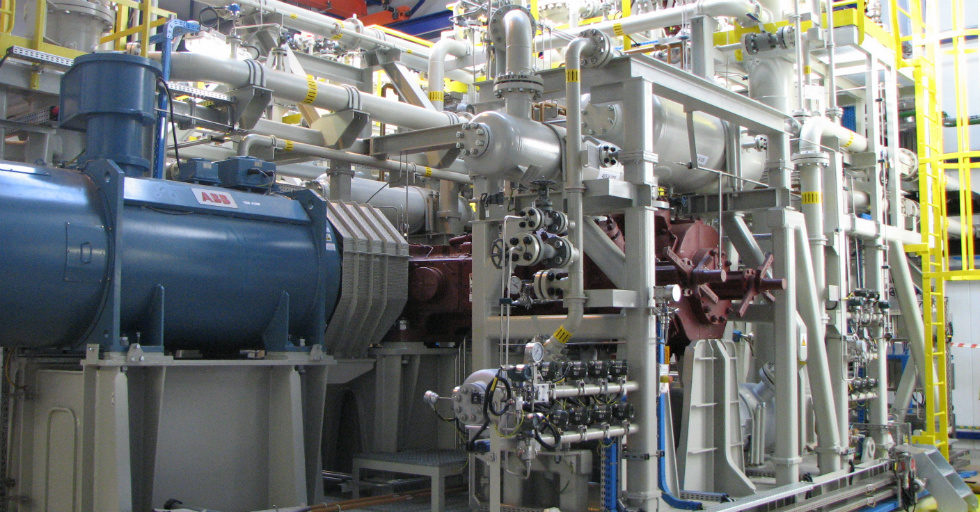

Zgodnie z umową ABB zaprojektowała, zbudowała, dostarczyła, zmontowała i uruchomiła siedem agregatów sprężających o mocy łącznej ok. 4,7 MW wraz z instalacjami pomocniczymi. Jednocześnie urządzenia – składające się ze sprężarki tłokowej, silnika elektrycznego oraz falownika – zostały wyposażone w autorski system sterowania oraz systemy: elektroenergetyczny, orurowania technologicznego, olejowy oraz ogrzewania kondensatu gazowego z lekkimi węglowodorami.

Przygotowane i zainstalowane kompresory pracują w trzech modułach. Pierwszy jest odpowiedzialny za obsługę instalacji frakcjonowania i odzysku LPG – to tak zwany kompresor deetanizacji. Trzy kolejne urządzenia zajmują się sprężaniem gazu handlowego, który jest tłoczony do gazociągów tranzytowych, gdzie ciśnienie jest dostosowane do ciśnienia panującego w rurociągach przesyłowych. Najciekawszym rozwiązaniem są jednak trzy pozostałe kompresory, przygotowane dla modułu gazu kwaśnego. Ten rodzaj gazu – często towarzyszący złożom ropy naftowej – jest silnie zanieczyszczony związkami siarki.

W rejonie LMG gaz ziemny zawiera kilka procent siarkowodoru, co dla każdej „normalnej” instalacji jest zabójcze. Korozja siarkowodorowa potrafi błyskawicznie zniszczyć nieprzystosowane urządzenia i infrastrukturę. A przeróbka gazu kwaśnego ma niebagatelne znaczenie dla całego procesu przeróbki ropy naftowej. Z gazu separowane są bowiem lekkie węglowodory, wykorzystywane później w technologii związanej z ropą naftową.

„Odprężanie” instalacji

Choć wyzwanie było spore, to inżynierowie z ABB dali sobie z nim radę, ponieważ mają duże doświadczenie w projektowaniu i dostarczaniu urządzeń pod indywidualne wymagania odbiorcy. Od podstaw dobrali materiały i opracowali technologię wykonania kompresorów, które musiały być zgodne z amerykańską normą NACE.

Wszystkie elementy systemu – wliczając w to całe urządzenia ciśnieniowe, ale także rurociągi, kształtki czy armaturę – musiały spełniać wymogi dotyczące pracy w środowisku zawierającym siarkowodór. Dodatkowym wyzwaniem była konieczność stosowania specjalnej obróbki cieplnej, która „odpręża” materiał i powoduje, że w przyszłości nie będzie kłopotów z pękaniem rurociągów i zagrożeniem korozją siarkowodorową.

Urządzenia dostarczane do kopalni LMG różnią się od dotychczas wytwarzanych jeszcze pod innym względem. Do ich zasilania wykorzystane są bowiem silniki elektryczne, a nie – jak zazwyczaj bywa w podobnej sytuacji – silniki gazowe lub turbiny gazowe. Nie są to także – podobnie jak na gazociągu jamalskim – kompresory odśrodkowe, ale tłokowe. Silniki te współpracują z przemiennikami częstotliwości ABB, co pozwala płynnie i z mocą zależną od rzeczywistych potrzeb sterować mocami sprężarek. Inwestor zdecydował się na silniki elektryczne również z tego względu, że na terenie kopalni powstała elektrociepłownia gazowa, która zapewnia całemu obiektowi i wszystkim instalacjom potrzebną energię elektryczną. I jest to doskonałe rozwiązanie, ponieważ z punktu widzenia eksploatacji agregaty sprężające z silnikami elektrycznymi są bardziej ekonomiczne i mniej awaryjne.

Kompresory gazu kwaśnego – zaprojektowane i zbudowane przez ABB – stanowią jeden z najważniejszych elementów całej instalacji. Gaz ten, zawierający kilkanaście procent siarkowodoru, pozwala bowiem na odzyskanie lekkich węglowodorów niezbędnych w technologii związanej z przeróbką ropy naftowej. Fot. Sławomir Cieślak

Tym razem CO2

Kontrakt na dostawy agregatów sprężających dla kopalni ropy i gazu w rejonie Lubiatowa, Międzychodu i Grotowa był dla ABB niezwykle ważny. W 2010 r., gdy podpisywano stosowne umowy, było to dla spółki drugie co do wielkości zlecenie. Jak się niedawno okazało, miało ono także konsekwencje dla przyszłości firmy, ponieważ niezwykle cenne referencje, które uzyskali inżynierowie i projektanci z ABB, zaowocowały kolejnymi kontraktami. Spółka wygrała bowiem przetarg na dostawy kolejnych kompresorów gazu do kopalni i magazynów zarządzanych przez PGNiG. Tym razem zlecenie pochodzi bezpośrednio od inwestora, a dotyczy PMG Brzeźnica oraz KRNiGZ Zielin. I po raz kolejny – mimo ogromnego doświadczenia – firma będzie musiała opracować nowatorskie rozwiązania, ponieważ w jednym ze złóż Kopalni Zielin jest nie tylko znacznie większa zawartość siarkowodoru, lecz także występuje tam dwutlenek węgla. A więc mimo wielu wartościowych referencji i zrealizowanych z powodzeniem projektów będzie to kolejne innowacyjne i indywidualne rozwiązanie.

| Infrastruktura energetyczna Do projektu LMG firma ABB dostarczyła, zainstalowała i uruchomiła transformatory oraz rozdzielnice średniego i niskiego napięcia. Przedmiotem kontraktu było 60 pól rozdzielnic SN UniGear typu ZS-1, wyposażonych w terminale zabezpieczeniowe Relion, 7 transformatorów suchych żywicznych typu Cast-Coil, w tym największy o mocy 11 MVA z podnapięciowym przełącznikiem zaczepów oraz rozdzielnic nN nowej generacji typu MNSiS na prądy do 6300 A. Do stref przyodwiertowych firma ABB dostarczyła rozdzielnice SN typu SafeRing i nN typu MNSiS. |

Źródło: Magazyn dla klientów ABB w Polsce „Dzisiaj” 2/13

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/nowoczesny-przemysl-320x167.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/generatywne-projektowanie-320x167.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/Cover-320x167.jpg)