Obrotowe podgrzewacze powietrza – od projektu po uruchomienie i optymalizacje

CZYM SĄ OBROTOWE PODGRZEWACZE?

Obrotowe podgrzewacze powietrza są niezbędnym ogniwem w systemie technologicznym kotłów energetycznych. Stanowią zazwyczaj ostatni element odbierający ciepło uchodzącym do komina spalinom. Nie tylko usprawniają, ale mają decydujący wpływ na funkcjonowanie całości instalacji. Jest to istotne ze względu na to, że sprawność budowanych obecnie bloków nie przekracza 47%.

Każdy stopień ciepła odebrany spalinom przynosi wymierne korzyści ekonomiczne. Dzięki zastosowaniu podgrzewacza powietrza zwiększa się sprawność kotła o 1% na każde 15-25°C przyrostu temperatury powietrza.

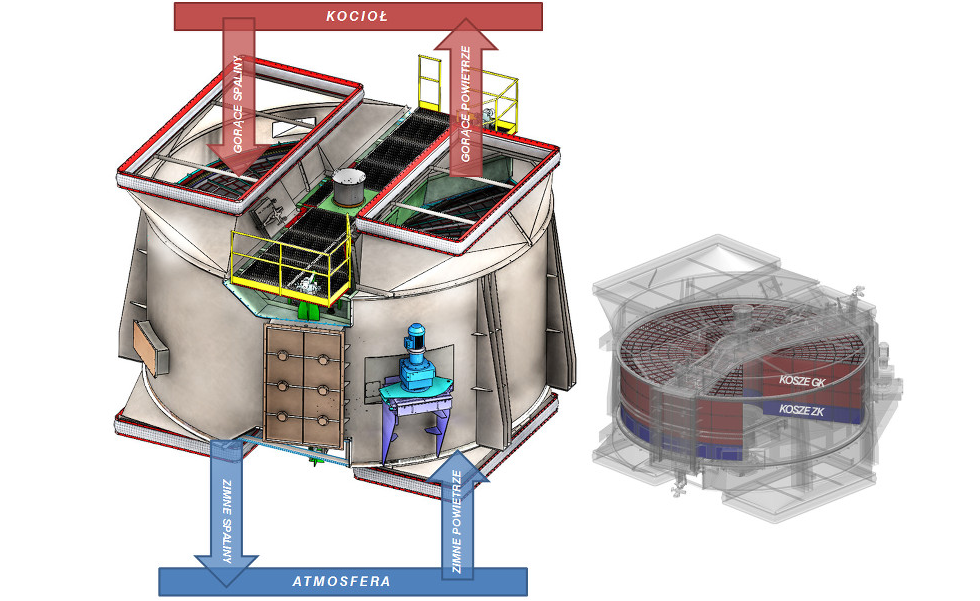

Podstawowym zadaniem obrotowych podgrzewaczy powietrza jest odzyskanie ciepła ze spalin wychodzących z kotła oraz jednoczesne podgrzanie powietrza zimnego, dostarczanego do instalacji młynowej i do paleniska, co korzystnie wpływa na funkcjonowanie zapłonu i spalanie paliwa w palenisku.

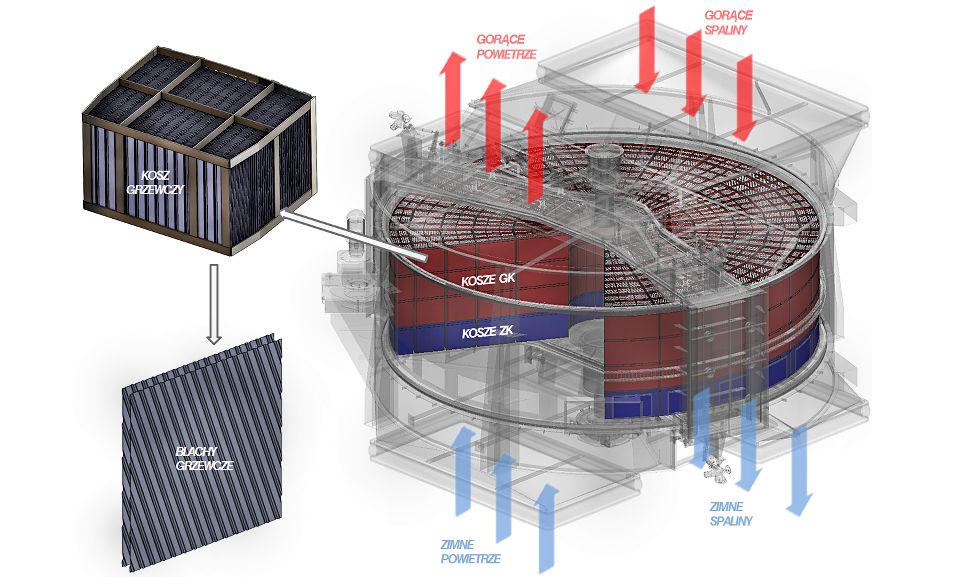

Regeneracyjny Obrotowy Podgrzewacz Powietrza jest ruchomym wymiennikiem ciepła zlokalizowanym w pobliżu kotła, w którym wymiana ciepła odbywa się poprzez pakiety blach umieszczone w zamkniętym w obudowie, obracającym się wirniku. Pakiety blach przejmują ciepło od spalin wylotowych i przekazują je do powietrza kierowanego dalej do instalacji kotłowej.

CZYNNIKI EKONOMICZNE MODERNIZACJI ROPP

1. Pakiety grzewcze (kosze grzewcze)

Masa wkładów grzewczych

Istotą regeneracyjnych obrotowych podgrzewaczy powietrza są wypełniające je pakiety grzewcze, te zaś pracują w szczególnych warunkach obciążeń cieplnych i mechanicznych. Biorąc pod uwagę, że każdy ROPP mieści w sobie od kilkunastu do kilkuset ton wypełnień, zaś na jeden kocioł może przypadać od jednego do trzech podgrzewaczy, z ekonomicznego punktu widzenia dla nowych dostaw istotne jest ograniczanie masy blach grzewczych przy zachowaniu tej samej wydajności wymiany.

Trwałość wypełnień

Kluczowe znaczenie ma żywotność wypełnień i zachowanie niezmiennych parametrów pracy w jak najdłuższym okresie eksploatacji. Niewłaściwie zaprojektowana wymiana ciepła w pakietach grzewczych może skutkować przyśpieszoną korozją blach i ich całkowitą degradacją po kilku miesiącach pracy. Bardzo często więc w wymaganiach przetargowych dotyczących remontów a zwłaszcza modernizacji bloków energetycznych związanych z ograniczaniem emisji tlenków azotu (NOx) podawane są informacje na temat oczekiwanej wymiany ciepła i związanych z tym parametrów. Szczególnie nowe, zaostrzone przepisy dotyczące emisji NOx, obowiązujące od 2016 roku, ze względu na wprowadzenie w obieg spalin kotłowych związków amoniaku (technologia SNCR lub SCR) na nowo generują pytania o wpływ zmienionych warunków pracy kotła na efektywność działania pakietów grzejnych.

Efektywność wymiany ciepła

Wkłady grzewcze powinny cechować się jak największą pojemnością cieplną, czyli zdolnością łatwego wnikania i oddawania skumulowanego ciepła. Odpowiedzią na te wyzwania może być tylko połączenie doświadczenia eksploatacyjnego z nowoczesnymi narzędziami obliczeniowymi.

Czystość koszy i spadki ciśnień

Istotą działania pakietów grzewczych w ROPP jest ich ciągła praca w strumieniu spalin i powietrza. To, jaki opór stawiają kosze przepływającym przez nie gazom, wpływa bezpośrednio na poziom zużycia prądu przez silniki wentylatorów: podmuchu powietrza i ciągu spalin.

Przy nieodpowiednio zaprojektowanych profilach blach w koszach, będą się one zapychały poprzez osadzający się na nich pył. To z kolei wymusza większą moc na wentylatorze w celu utrzymania stałego strumienia powietrza wtłaczanego do kotła. Problem odseparowania od siebie powietrza i spalin skutkuje również zwiększeniem ilości przetłaczanych gazów przez wentylator spalin, tj. przecieków, czyli jednego z najczęściej gwarantowanych parametrów pracy wymiennika.

W opracowywanych przez firmę „Rotor” analizach ekonomicznych na potrzeby modernizacji ROPP, np. dla kotła OP 230 (EC III Łódź), niewłaściwie dobrane pakiety grzewcze wraz z systemem uszczelnień, wygenerowały stratę na poziomie 100 tys. zł przez średnioroczny czas pracy kotła, tj. ok. 7200 godzin.

W tym zakresie firma zapewnia:

– wykonanie odpowiednich obliczeń cieplnych,

– zaprojektowanie właściwego wypełnienia koszy grzewczych zgodnie z wymaganiami klienta,

– dostawę oraz montaż,

– inne usługi, np. hydrodynamiczne mycie istniejących koszy grzewczych.

Kryteria, które wpływają na odpowiedni dobór koszy grzewczych to: wydajność cieplna, straty ciśnienia, możliwości transportu i montażu, odporność na korozję oraz współpraca z instalacjami, m.in. katalitycznego odazotowanie spalin (SCR).

2. Ograniczenie przecieków powietrza do spalin poprzez modernizację uszczelnień i modyfikację systemów doszczelniania

Doszczelnianie wirnika zmniejsza straty energii cieplnej, wpływa na mniejszy pobór mocy przez wentylatory spalin i podmuchu, podnosi skuteczność odpylania w elektrofiltrze oraz redukuje coroczne koszty remontów podgrzewaczy. Duże średnice wirnika i duże różnice temperatur pomiędzy stroną wlotu spalin a wlotu powietrza powodują dynamiczne odkształcenia termiczne wirnika dochodzące do kilku centymetrów na obwodzie, zmieniające się wraz ze zmianą obciążenia kotła. Ponadto pomiędzy strumieniem powietrza (w nadciśnieniu) a strumieniem spalin (w podciśnieniu) występują duże różnice ciśnień, które są główną przyczyną pojawiających się w ROPP przecieków.

Firma „Rotor” prowadzi intensywne prace badawcze nad ich ograniczeniem poprzez stosowanie i modyfikowanie różnego rodzaju uszczelnień. Wdrożone zostały opatentowane rozwiązania dotyczące regulacji skrzydeł promieniowych, zlokalizowanych pomiędzy wirnikiem a obudową ROPP, które rozdzielają kanały powietrza i spalin i doszczelniają odkształcający się i obracający wirnik. Jak wynika z szeregu publikacji naukowych oraz doświadczeń pracowników firmy decydujący wpływ na ograniczenie przecieków ma wielkość szczeliny istniejącej pomiędzy skrzydłem a wirnikiem – im mniejsza szczelina tym mniejsze przecieki.

Zakład Mechaniki Maszyn „Rotor” oferuje autorskie projekty sterowania skrzydłami promieniowymi – mechaniczne i automatyczne, które „podążają” za wirnikiem i zapewniają ciągłe zachowanie jak najmniejszej szczeliny przy zmieniających się warunkach pracy kotła. Rozwiązania automatyczne, wykorzystujące czujniki pomiarowe, pozwalają z poziomu operatora kotła lub lokalnie z poziomu szafy sterowniczej na stały monitoring wielkości szczeliny jak i stopnia odkształcenia się wirnika.

3. Bezawaryjna praca

W celu zapewnienia bezawaryjnej pracy oferowanych systemów, firma „Rotor” proponuje swoim klientom coroczne przeglądy urządzeń w okresach remontowych. Ocenia ich stan, doradzając zakres obszaru modernizacji lub zastosowanie nowych rozwiązań ograniczających koszty pracy obrotowych podgrzewaczy. Priorytetem w pracy firmy jest indywidualne podejście do urządzenia oraz potrzeb i wymagań inwestora. Pracownicy firmy dostosowują zakres prac remontowych lub modernizacyjnych związanych z poszczególnymi elementami ROPP: uszczelnień i ich układów regulacji, koszy grzewczych, napędów, łożyskowań, kompensatorów, zdmuchiwaczy, konstrukcji nośnych, wirników i obudowy podgrzewaczy.

| O firmie

ZAKRES DZIAŁALNOŚCI

Rotor

ZakładMechanikiMaszyn

Firma oferuje usługi w zakresie kompleksowych remontów i modernizacji, a także wymiany obrotowych podgrzewaczy powietrza. Usługi te obejmują sporządzenie projektu, dostarczenie materiałów, przeprowadzenie demontażu, prowadzenie budowy oraz uruchomienia i optymalizacji obrotowych podgrzewaczy powietrza w celu dostosowania ich do coraz bardziej rygorystycznych warunków pracy we współczesnych systemach grzewczych. DYNAMICZNY ROZWÓJ Od 1998 roku firma zaczęła brać udział w przetargach na remonty obrotowych podgrzewaczy powietrza i odnosiła w tym sukcesy. Mimo trudnego do zdobycia rynku, podejmując się pierwszych projektów, „Rotor” rozszerzył swoją działalność o modernizację urządzeń. Na bazie doświadczeń zaczęto wprowadzać własne rozwiązania konstrukcyjne dotyczące taśm uszczelniających i opatentowanych mechanizmów doszczelniania obrotowych podgrzewaczy, m.in. powstał automatyczny model ROPP(Regeneracyjny Obrotowy Podgrzewacz Powietrza) prezentujący możliwości innowacyjnego podejścia do mechanizmów regulacji skrzydeł uszczelniających wirnik. Kolejne lata działalności na rynku remontów energetycznych dowodziły coraz większego zapotrzebowania na usługi firmy oraz dużego zainteresowania nimi. Według Departamentu Informacji Gospodarczych Polskiej Agencji Informacji i Inwestycji Zagranicznych „blisko 40% bloków energetycznych w Polsce ma ponad 40 lat, a ponad 15% – więcej niż 50″. Wymusza to konieczność modernizacji. Dodatkowym czynnikiem generującym potrzebę inwestycji w tej branży są wymogi Unii Europejskiej określające normy emisyjne i efektywności energetycznej. Do 2016 roku „Rotor” przeprowadził prace remontowe oraz dokonał modernizacji ponad 100 obrotowych podgrzewaczy powietrza w elektrociepłowniach i elektrowniach na terenie Polski i Finlandii. W ramach działań związanych z projektem „Tworzenie i rozwój mikroprzedsiębiorstw” uzyskano wsparcie na budowę nowej siedziby z własną halą magazynowo-warsztatową w Motyczu koło Lublina. KIERUNKI ROZWOJU Będąc konkurencyjną załogą, spełniającą coraz większe wymogi stawiane branży energetycznej, „Rotor” widzi potrzebę inwestowania w nowe technologie i planuje poszerzenie parku maszynowego. Ważnym obszarem rozwoju są prace badawcze dotyczące obrotowych podgrzewaczy powietrza prowadzone we współpracy z pracownikami uczelni technicznych. |

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/nowoczesny-przemysl-320x167.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/generatywne-projektowanie-320x167.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/Cover-320x167.jpg)