Wspomaganie utrzymania ruchu przez systemy diagnostyki

Wykorzystywane skróty:

SMiZ – System Monitorowania i Zabezpieczeń

SNST – Systemu Nadzoru Stanu Technicznego

ST – Stan Techniczny

UR – Utrzymanie Ruchu

Trochę historii

Drgania dla nadzoru Stanu Technicznego (ST) są wykorzystywane od lat 30. ubiegłego wieku. Najpierw stosowano czujniki sejsmiczne, choć zdawano sobie sprawę, że dla maszyn łożyskowanych ślizgowo winny być stosowane (niedostępne wtedy) czujniki drgań wałów. W latach 50. Donald W. Bently skutecznie zastosował w tym celu bezkontaktowe czujniki wiroprądowe, które zainicjowały rozwój Systemu Monitorowania i Zabezpieczeń (SMiZ). W początku lat 60. rozpoczęto budowę Z.Ch. Police i powstała firma BENTLY NEVADA (BN). Za sprawą Bently’a zaistniały nowe narzędzia (np. Keyphasor®), a analiza ORBITY zrewolucjonizowała rozwój diagnostyki technicznej.

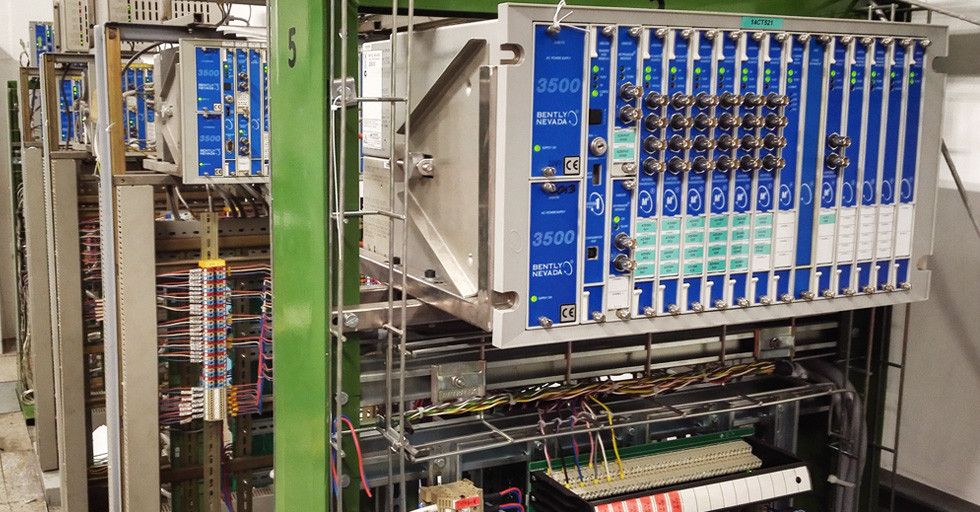

W konsekwencji w roku 1976 pojawił się standard API 670, który do dziś króluje w zakresie wytycznych opomiarowania dla nadzoru ST maszyn wirnikowych. W tychże latach 70. w Policach rozpoczęto produkcję nawozów dwu- i trzyskładnikowych, a w 1975 r. Bently uruchomił produkcję SMiZ SYSTEM 7200. Produkcję amoniaku w Policach rozpoczęto w 1984 r. Od samego początku na siedmiu turbosprężarkach zainstalowano urządzenia zabezpieczające maszyny przed nadmiernymi drganiami. Były to urządzenia serii 7200 firmy Bently Nevada. W 1987 r. Bently rozszerza Systemu Nadzoru Stanu Technicznego (SNST) o systemy diagnostyki pracujące w czasie rzeczywistym: DDM oraz bardziej zaawansowany TDM, a w roku 1988 wypuszcza na rynek pierwszy na świecie cyfrowy SMiZ: SYSTEM 3300. API 670 dopiero w trzeciej edycji (1993 r.) wprowadza regulacje dotyczące cyfrowych SMiZ. Aby je spełnić, w 1995 r. Bently uruchamia produkcję SYSTEMU 3500 i to właśnie ten SMiZ zastępuje w roku 1996 użytkowane wcześniej w Policach SYSTEMY 7200. Nie on sam, bo wraz z systemem diagnostyki DATA MANAGER 2000. Kolejna dekada przynosi drugą generację SYSTEMU 3500 oraz (za sprawą rozwoju technik komputerowych) prowadzi do zdynamizowanego rozwoju systemów diagnostyki.

Na świecie dynamizuje się rozwój prac na rzecz diagnostyki sprawności termodynamicznej. Pojawiają się nowe systemy diagnostyki, umożliwiające lepszą diagnostykę problemów przepływowych – w tym także wykrywania pompażu. BN w Polsce prowadzi aktywną działalność na rzecz poprawnych aplikacji zarówno w zakresie SMiZ, jak i zapobiegania pracy sprężarek w warunkach pompażu, nie zawsze wystarczająco skuteczną. W jednym z przedsiębiorstw dochodzi do katastrofalnego uszkodzenia sprężarki nim spowodowanego. Traf chciał, że zdarzenie to nastąpiło jakiś czas po sugestiach ze strony BN co do celowości modernizacji zabezpieczającego tę sprężarkę SMiZ (spełniającego warunki prewencyjnego Utrzymania Ruchu [=UR]) na system umożliwiający predykcyjne UR (tzn. posiadający także system diagnostyki) i zapewniający zabezpieczenia antypompażowe. Kilka lat później (w roku 2014) pojawia się piąta edycja API6701, która tradycyjną tematykę SMiZ rozszerza właśnie o zagadnienia antypompażowe i zabezpieczenia przed zwyżką obrotów2. W tymże roku 2014 Police rozpoczynają modernizację użytkowanych SNST na SYSTEMY 3500 trzeciej generacji wraz z najnowszą wersją oprogramowania diagnostycznego SYSTEM 1. Na uwagę zasługuje zastosowane rozwiązanie informatyczne. Dzięki mechanizmom wirtualizacji na serwerach fizycznych pracuje osiem maszyn wirtualnych, a każdy uprawniony użytkownik ma swobodny dostęp do aplikacji z każdego miejsca i o każdej porze.

Współczesny kształt SNST

Pomiary procesowe umożliwiają ocenę sprawności termodynamicznej maszyn oraz całych systemów produkcyjnych, natomiast ważne maszyny są na ogół włączone do SNST, który ma wykryć zmiany ich integralności mechanicznej.

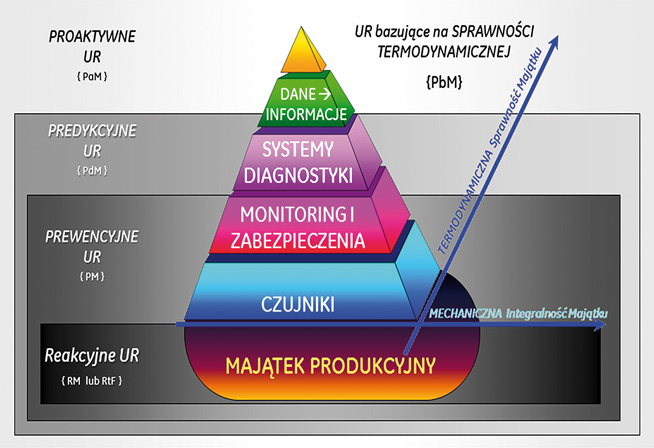

Na Rysunku 13 wymieniono komponenty współczesnego SNST i dla najczęściej stosowanych strategii UR, a mianowicie: reakcyjnej, prewencyjnej, predykcyjnej, proaktywnej i bazującej na sprawności termodynamicznej oraz wskazano te elementy SNST, które warunkują możliwość realizacji każdej z nich.

Rysunek 1. Wymagane komponenty systemu wspomagania nadzoru ST dla różnych strategii UR

Pomiary realizowane na rzecz sprawności termodynamicznej są realizowane w DCS i w znacznej części są regularnymi pomiarami wykonywanymi na rzecz kontroli i regulacji procesu. Jeśli natomiast mają służyć również ocenie sprawności termodynamicznej, to winny być wykonywane z pomocą systemów pomiarowych charakteryzujących się wystarczająco dużą dokładnością. Pomiary realizowane na rzecz integralności mechanicznej są realizowane w ramach SNST i współcześnie nie ograniczają się wyłącznie do pomiarów położeń, drgań i temperatur, tak jak to specyfikuje API670. Dojrzały użytkownik SNST musi być świadomy faktu, że upłynie jeszcze wiele lat, zanim nowatorskie metody wykorzystywane już współcześnie w SNST (np. dla nadzoru ST silników elektrycznych, stosowanych w chemii jako napędy zarówno agregatów krytycznych4, jak i tych mniej ważnych5 zostaną usankcjonowane w ewoluujących lub nowych standardach.

To od kadry zarządzającej przedsiębiorstwa zależy podejmowanie działań na rzecz oceny poprawności struktury i skonfigurowania stosowanych SNST. W konsekwencji do nich należą decyzje o zakresie modernizacji lub podejmowanie ryzyka związanego z zaniechaniami działań na tę okoliczność. Oni także decydują o przygotowaniu kadry w zakresie możliwie dobrego wykorzystania różnych systemów – w tym także SNST. Zapewnienie poprawności działania SMiZ leży w obowiązku zakładu, natomiast dążenie do zwiększenia efektywności wykorzystania SNST może być także zrealizowane przez podwykonawców zewnętrznych.

W procesie podejmowania decyzji dotyczących SNST należy liczyć się z tym, że slogan „małe czyni znaczącą różnicę” ma szczególnie duże znaczenie. Kilka przykładów na udokumentowanie tej tezy (z przywołaniem prostych analiz, których zrozumienie nie wymaga specjalistycznej wiedzy) zostanie podanych w kolejnej części.

Przykłady wykorzystywania SNST

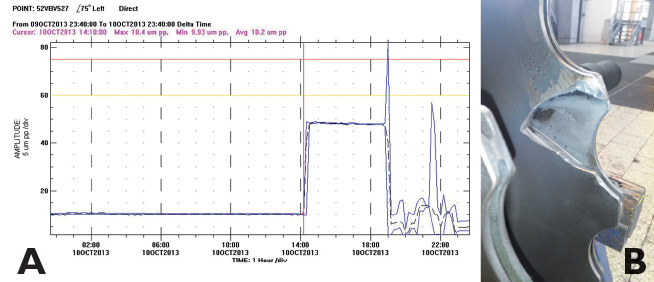

Pęknięcie tarczy wirnika sprężarki A

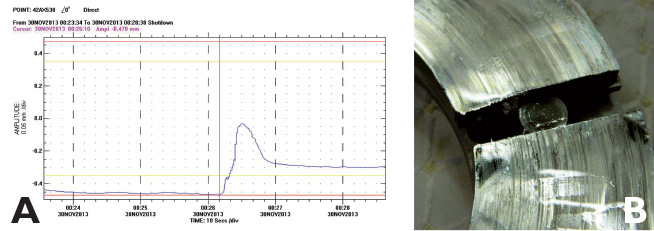

W czasie pracy sprężarki nastąpił skokowy wzrost drgań o godzinie 14.10. Zmianę poziomu drgań jednego z punków pomiarowych pokazano kursorem na Rysunku 2A. W związku z tym, że wszystkie pomiary realizowane dla maszyny pozostawały poniżej nastawy OSTRZEŻENIE (60 µmP-P), fakt ten nie powodował emocji operatorów. Kilka godzin później (około 19.00) nastąpiło odstawienie agregatu z przyczyn procesowych. W czasie wybiegu wirnika przekroczone zostały nastawy NIEBEZPIECZEŃSTWO (75 µmP-P). Fakt ten również nie spowodował należytej ostrożności operatorów, bowiem próbowali oni wkrótce ponownie uruchomić sprężarkę – tym razem bez powodzenia. Zadziałały zabezpieczenia w SMiZ.

Rysunek 2. Trend drgań wirnika sprężarki (A) i uszkodzona tarcza wirnika (B)

Skorzystano wtedy z konsultacji zewnętrznego serwisu diagnostycznego. Dysponując dostępem na odległość do serwera diagnostyki, na bazie zgromadzonych analiz, postawiono diagnozę o pęknięciu tarczy wirnika i możliwym oderwaniu się jego części, co znalazło potwierdzenie po rozebraniu sprężarki. Na Rysunku 2B pokazano fragment uszkodzonego wirnika.

Wykorzystywany zaawansowany SNST umożliwia konfigurację nie tylko alarmów sprzętowych w SMiZ, lecz także programowych, pod warunkiem zoptymalizowania konfiguracji systemu diagnostyki. Ta optymalizacja dotyczy m.in. wprowadzenia danych o rzeczywistych luzach łożysk, zdefiniowania na bazie normalnych poziomów drgań alarmów programowych, zdefiniowania tzw. obszarów akceptacji itd. Po takim tuningu system diagnostyki winien samodzielnie alarmować o odstępstwach maszyny od normalnego stanu technicznego, a zmiany wektorów drgań wykraczające poza zdefiniowane obszary akceptacji są poważną przesłanką na rzecz diagnozy jak sformułowana powyżej.

W tym konkretnym przypadku, na podstawie przesłanek płynących ze zgromadzonych analiz, próby ponownego uruchomienia maszyny nie powinny już być podejmowane, bowiem mogły się zakończyć jej dalszym i to dużo poważniejszym uszkodzeniem.

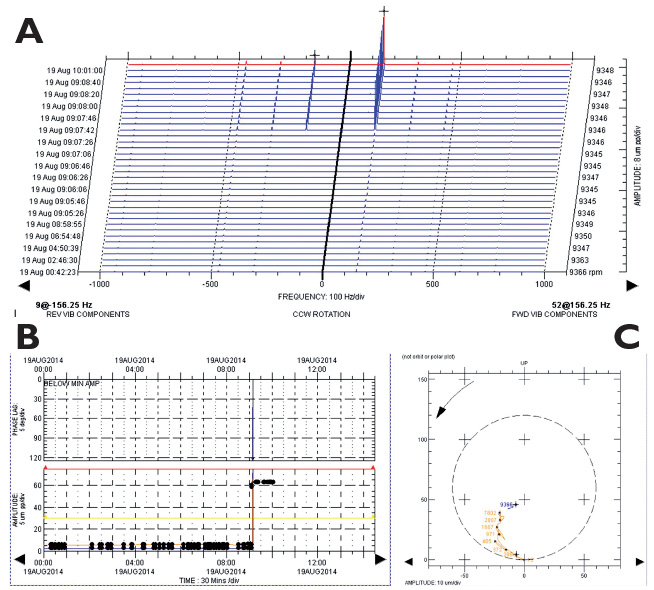

Pęknięcie tarczy wirnika sprężarki B

W czasie pracy innej sprężarki nastąpił skokowy wzrost drgań około godz. 9.07, co zostało pokazane na pełnym widmie potokowym (Rysunek 3A). W związku z faktem, że tym razem nie mamy dostępu do charakterystyk w stanach przejściowych, bowiem sprężarka znajdowała się w ciągłej pracy, poszukiwanie przyczyny umożliwiały inne charakterystyki gromadzone w systemie diagnostyki pracującym w czasie rzeczywistym, a także były one uzupełnione o analizy wykonywane z pomocą dodatkowych czujników i sprzętu przenośnego. Pokazane na Rysunek 3B i 3C kolejno charakterystyki (i) trendu składowej obrotowej drgań wału, który cechuje się skokową wartością amplitudy i fazy (podobne jakościowo przebiegi zarejestrowano dla pozostałych czujników obserwujących wirnik) oraz (ii) brak zmiany położenia czopa w łożysku (SCL) sugerują – podobnie jak w poprzednim przykładzie – skokową dezintegrację wirnika (bowiem podstawowa zmiana dotyczy charakterystyk dynamicznych i nie jest silnie powiązana ze zmianą położenia czopa, o którym mówi niebieski fragment tej charakterystyki). Zauważmy jednak, że pokazana na Rysunek 3B zmiana amplitudy drgań spowodowała alarm sprzętowy, bowiem został przekroczony poziom OSTRZEŻENIA.

Podobnie jak w wypadku sprężarki A powinno się przeprowadzić tuning systemu diagnostyki, który stanowiłby pomoc w alarmowaniu i diagnozowaniu dla szeregu innych uszkodzeń oraz zwiększeniu wrażliwości systemu na zmiany sygnałów w warunkach przejściowych pracy maszyny.

Rysunek 3. Uszkodzenie wirnika sprężarki B: (A) pełne widmo potokowe drgań wirnika oraz charakterystyki (B) trend IX (C) położenie osi czopa wału w luzie łożyska

Uszkodzenie łożyska oporowego

Standard API 670 zaleca nadzór łożysk oporowych z pomocą dwóch czujników położenia wału oraz z pomocą pomiarów temperatury metalu, jego segmentów oraz oleju. W analizowanym przypadku można mówić o nadzorze szczątkowym, bowiem do pomiaru położenia osiowego wykorzystywano pojedynczy czujnik, a monitoringu temperatur metalu zaniechano. Na wykresie trendu położenia osiowego wirnika (Rysunek 4A) widać, że wirnik przekroczył poziom OSTRZEŻENIA i zbliża się do poziomu NIEBEZPIECZEŃSTWO – granicy, której przekroczenie spowoduje odstawienie sprężarki – co w końcu następuje (chwilę odstawienia zaznaczono na charakterystyce kursorem pionowym). Takie odstawienie może być spowodowane nie tylko rzeczywistą zmianą położenia osiowego wirnika (jako konsekwencji zmiany stanu technicznego łożyska), lecz także… zmianą charakterystyki czujnika (z czym użytkownik musi się liczyć). Z tego względu API 670 dla monitorowania łożyska oporowego zaleca stosowanie (i) dwóch czujników (redundancja pomiaru uzupełniona odpowiednio zaawansowaną logiką zabezpieczeń) oraz (ii) pomiarów temperatury segmentów (dywersyfikacja monitorowania). W tym wypadku okazało się, że reakcja systemu była poprawna, bowiem doszło do uszkodzenia łożyska (którego fragment pokazuje Rysunek 4B).

Poprawność wyłączenia automatycznego (lub realizowanego przez operatora) na podstawie opomiarowania skromniejszego niż zalecane przez API670 nie w każdym przypadku jest spowodowana stanem technicznym łożyska. Może ono być także konsekwencją uszkodzenia czujnika lub monitora albo zaszumienia kabli sygnałowych (tzn. zachodzącego między maszyną a systemem monitorowania). Redundantny tor pomiarowy minimalizuje ryzyko błędnych decyzji. Koszt drugiego kanału pomiarowego przesuwu osiowego – z punktu widzenia całkowitej liczby kanałów wykorzystywanych w kasecie dla monitorowania agregatu – jest marginalny, a jego instalacja zazwyczaj nie stanowi problemu technicznego. Z pewnymi problemami natury technicznej można się liczyć, gdy chce się zainstalować cztery czujki pomiaru temperatury metalu segmentów łożyska. Wymagając natomiast w SIWZ-ie dostawy maszyny zgodnie z pomiarami, jakie opisano w API 670, unika się później, tzn. na etapie jej eksploatacji, szeregu problemów, bowiem minimalizuje się liczbę błędnych odstawień oraz zwiększa pewność oceny zmian stanu technicznego maszyny w warunkach pracy.

Rysunek 4. Charakterystyka położenia osiowego wirnika (A) i uszkodzenie łożyska oporowego (B)

Całkowite zniszczenie maszyny z powodu łożyska oporowego

W jednym z krajowych przedsiębiorstw uruchomiono maszynę, której łożysko oporowe było monitorowane za pomocą dwóch czujników skonfigurowanych w logice „2 z 2” i obserwujących kołnierz z jego dwóch przeciwległych stron. W procesie konfiguracji SYSTEMU 3500 popełniono jednak błąd, bowiem wpisano, że obydwa czujniki znajdują się po jednej stronie kołnierza. W konsekwencji logika „2 z 2” nie mogła być wyegzekwowana. Dziwne (bo skorelowane ujemnie) trendy zmiany położenia osiowego wału nie zostały zauważone przez obsługę, przekroczenie położenia granicznego wału nie mogło spowodować automatycznego odstawienia maszyny, co w konsekwencji doprowadziło do uszkodzenia węzła łożyskowego i zniszczenia maszyny.

Także w tym wypadku nad SMiZ był stosowany system diagnostyki. Gdyby została wykorzystana oczywista możliwość skonfigurowania w tym systemie alarmów programowych (tzn. tych, które nie powodują awaryjnego odstawienia maszyny, ale jedynie alarmują obsługę), to najprawdopodobniej dałoby się uniknąć skutków uszkodzenia, bowiem zużycie łożyska następowało stosunkowo wolno (o czym świadczyły charakterystyki zarejestrowane w systemie diagnostyki), a więc byłby czas na skuteczną reakcję obsługi.

Retrofit systemu monitorowania i zabezpieczeń bez upgrade’u SNST

Na pewnej instalacji przedsiębiorstwa z Grupy AZOTY rozpatrywano możliwość przeprowadzenia modernizacji SMiZ dla maszyn krytycznych tej instalacji. Stare systemy BN chciano zastąpić nowymi i rozważano możliwość dodania systemu diagnostyki. Przeprowadzenie modernizacji „1-do-1” oraz dodanie systemu diagnostyki nie przedstawia najmniejszych problemów. Natomiast z punktu widzenia poprawności postępowania powyższy zamiar winien być poprzedzony audytem mającym na celu stwierdzenie: (i) jak dalece użytkowany od kilkunastu lat SMiZ był zaimplementowany poprawnie i (ii) jak dalece jest on kompletny z punktu widzenia aktualnie obowiązujących standardów.

Wynik tego audytu wypadł negatywnie. Okazało się, że kilka agregatów było jedynie częściowo wyposażonych zgodnie z wytycznymi API670. W każdym przypadku monitoring drgań obejmował sprężarki, jedynie w niektórych przekładnie (mimo że te nieobjęte pomiarami były przygotowane przez producenta do zainstalowania czujników) i wyłącznie jeden napęd.

Oferowanie fragmentarycznego SNST jest mało racjonalne, bowiem wnioskowanie na podstawie ograniczonych danych diagnostycznych minimalizuje pewność i wiarygodność diagnoz.

W interesie użytkownika, gdyby był on faktycznie zainteresowany predykcyjnym utrzymaniem ruchu, w pierwszej kolejności leży zapewnienie dla maszyn krytycznych poprawnie skonfigurowanego SMiZ, bowiem system niekompletny nie gwarantuje nawet efektywnej prewencji! Często zapomina się o tym, że doskonale utrzymana sprężarka nie będzie pracować, jeżeli awarii ulegnie jej napęd.

ZAKOŃCZENIE

Mając poprawnie wdrożony SMiZ, można zacząć myśleć o jego nadbudowie systemem diagnostyki. Właściwa dbałość winna być położona na poprawność doboru, kompletność i zabudowanie czujników, a także na skonfigurowanie SMiZ. W razie prowadzenia modernizacji SMiZ, należy ją poprzedzać audytem mającym na celu ocenę poprawności i kompletności dotychczas stosowanego systemu. Wciąż jeszcze można się zetknąć z maszynami, które posiadają błędnie zainstalowane pomiary temperatury łożysk, a błędy te były popełnione przez producenta maszyny (sic!) i przez wiele lat użytkowania systemów nie zostały rozpoznane przez właścicieli maszyn. Nakłady związane z takim audytem stanowią jedynie drobny procent kosztów modernizacji. Zwiększają one świadomość inwestora co do punktu, w którym się on faktycznie znajduje w stosunku do wymaganych komponentów SNST z punktu widzenia stosowania określonej polityki UR.

Zauważmy, że wysiłek każdego przedsiębiorstwa na rzecz wdrożenia SNST w zakresie monitorowania, zabezpieczeń i diagnostyki może dawać mniejsze korzyści, jeśli zostaną pominięte działania na okoliczność zoptymalizowania wstępnie przeprowadzonej konfiguracji systemu. W ramach wstępnej konfiguracji można skonfigurować system diagnostyki dla maszyny, natomiast nie ma możliwości skonfigurowania maszyny w systemie diagnostyki. Ten drugi krok nie jest możliwy, bowiem na etapie instalacji systemu nie są jeszcze znane charakterystyki fazowo-amplitudowe oraz ich rozrzut powodowany zróżnicowaniem obciążenia procesowego. Tak więc ten drugi krok konfiguracji może być przeprowadzony jedynie po zgromadzeniu przez system reprezentatywnej bazy danych, co trwa na ogół od kilku tygodni do kilku miesięcy.

Optymalizacja systemu diagnostyki i zaprogramowanie w nim alarmów programowych może stanowić przysłowiową ostatnią deskę ratunku w sytuacji, w której popełniono krytyczny błąd w konfiguracji SMiZ, tak jak to np. opisano w Przykładzie D.

Współczesne systemy diagnostyki umożliwiają wdrożenie modułów wspomagających konwersję danych pomiarowych w informacje użyteczne dla UR (tak jak pokazano na Rysunku 1). Wdrażanie tego poziomu SNST ma sens wyłącznie w sytuacji, kiedy niższe poziomy pokazanej na rysunku struktury są zrealizowane poprawnie w zakresie rodzaju i liczby zastosowanych czujników, miejsca i sposobu ich utwierdzenia, sposobu podłączenia do SMiZ, a także po kompletnym skonfigurowaniu i optymalizacji systemu diagnostyki w zakresie akwizycji danych.

Na zakończenie zaznaczmy, że fakt samego nabycia systemu diagnostyki nie jest równoznaczny ze zmianą polityki UR z prewencyjnej na predykcyjną lub silniejszą. To przejście jest możliwe po wdrożeniu systemu diagnostyki zgodnie ze wszystkimi zasadami sztuki i wdrożeniu procedur konwersji danych w informacje oraz rozprzestrzeniania informacji do zainteresowanych nimi specjalistów przedsiębiorstwa, co może być realizowane siłami własnymi lub poprzez wystarczająco profesjonalnego wykonawcę zewnętrznego.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)