EAE Elektronik – sanocki świat mikroprocesorów

Sanok na Podkarpaciu za starych dobrych czasów, jak mówią jego mieszkańcy, znany był przede wszystkim z zakładu produkującego słynne polskie autobusy marki Autosan. Dziś miasto, podobnie jak każde inne, jest siedzibą wielu firm, które działają w różnych branżach.

Jedną z nich jest firma EAE Elektronik, która wyspecjalizowała się w projektowaniu oraz produkcji urządzeń elektronicznych. O firmie, jej działalności, historii, inwestycjach i planach na przyszłość rozmawiamy z prezesem Pawłem Patałą i jego zastępcą Arturem Pudelskim.

Produkcja i projektowanie urządzeń elektronicznych dla branży AGD to dość wąska specjalizacja. Jak się w niej odnajdujecie?

Zgadzam się z panem, że jest to wąska specjalizacja, ale jednocześnie daje szerokie możliwości działania i rozwoju, gdyż jest ściśle związana z bardzo rozległym spektrum działań w obszarach okołoprodukcyjnych, tj. właściwie i konsekwentnie realizowanej polityki jakości, zarządzania produkcją, zarządzania szeroko pojętą logistyką i obsługą klienta. To są wyzwania, którym w dzisiejszych czasach również musimy sprostać, ponieważ z punktu widzenia klienta są to kwestie niejednokrotnie ważniejsze niż produkt sam w sobie. Klient musi mieć pewność i gwarancję, że otrzyma produkt odpowiednio wysokiej jakości, w określonym i nieprzekraczalnym terminie oraz konkurencyjnej cenie. Być może to truizm, ale proszę pamiętać, że na rynku projektowania i produkcji urządzeń elektronicznych istniejemy od wielu lat i ten czas staraliśmy się wykorzystać jak najlepiej – zdobywając doświadczenie, wiedzę i kompetencje pozwalające realizować najbardziej wyrafinowane cele. Jest to głównie zasługa naszych klientów.

Nakręcają nas i pchają do przodu nie tylko dynamiczny rozkwit branży elektronicznej, własne ambicje, ale przede wszystkim nowe potrzeby klientów. To one wymuszają na nas ciągły rozwój, staramy się być cały czas w czołówce, śledzimy aktualne trendy rynkowe i błyskawicznie na nie reagujemy, projektując nowe, nowocześniejsze i bardziej funkcjonalne urządzenia elektroniczne, inwestując w najnowsze technologie i najwyższej klasy maszyny montażowe. Dziś inwestycje oraz permanentne diagnozowanie i wychodzenie naprzeciw potrzebom i oczekiwaniom klientów pozwalają nam realizować najważniejsze cele firmy: otwarcie się na nowe – bardziej wymagające – rynki i branże, obniżanie kosztów produkcji przy jednoczesnym podnoszeniu wydajności i przede wszystkim jakości produktu końcowego i świadczonych przez nas usług.

Konsekwencją naszej proklienckiej polityki jest m.in wdrożenie w 2011 r. Systemu Zarządzania Jakością ISO 9001:2009 w zakresie projektowania i montażu elektroniki oraz uzyskanie certyfikatów IQNet oraz spełniania norm elektryczności statycznej CEI-IEC 61340-5-1:2009.

Od marca 2012 r. jesteśmy również członkiem międzynarodowego stowarzyszenia producentów przemysłu elektronicznego IPC, co umożliwia naszym pracownikom ciągły rozwój kompetencji zawodowych oraz daje dostęp do najnowszych rozwiązań, technologii i standardów stosowanych w montażu elektroniki.

Wdrożyliśmy również w pełni profesjonalne informatyczne systemy zarządcze typu ERP oraz CRM. Są one z jednej strony wykorzystywane w codziennej pracy, z drugiej strony zaś cały czas rozwijane pod kątem specyfiki funkcjonowania firmy oraz rozbudowywane m.in. o internetową platformę do komunikacji z klientem.

Mimo wszystko na pewno nie jesteśmy gigantem, co często bywa postrzegane jako nasz atut, ponieważ możemy być bardziej elastyczni w realizacji najbardziej nietypowych pomysłów czy zaspokajaniu indywidualnych potrzeb naszych klientów.

Nie ukrywam tego i nawet nieskromnie przyznam, że w tej wąskiej specjalizacji czujemy się mocni, wiemy, że nasza praca została zauważona i doceniona. Takie sygnały i takie poczucie dają nam nasi klienci, a de facto to oni decydują, czy i jak długo będziemy odnajdować się w tej dziedzinie i funkcjonować na rynku.

Bazując na doświadczeniach i możliwościach opisanych powyżej, obecnie wyszliśmy poza tę wąską specjalizację i oferujemy usługi montażu i projektowania nie tylko dla branży AGD, ale coraz częściej realizujemy projekty dla przemysłu motoryzacyjnego, a także dla firm i jednostek naukowo-badawczych wdrażających najnowsze technologie.

Co konkretnie wchodzi w zakres świadczonych przez was usług?

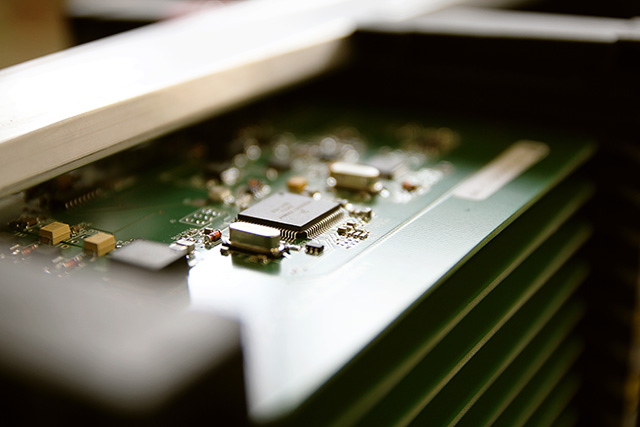

Nasza oferta jest kompleksowa. Posiadając zaplecze, o którym za chwilę wspomnę, jesteśmy w stanie zrealizować od początku do końca każde, nawet najbardziej nietypowe i zaawansowane, zlecenie projektowo-montażowe, zachowując wysokie normy jakościowe wymagane przez naszych klientów. Wracam do tematu zaplecza. Mózgiem całego przedsięwzięcia i punktem wyjścia dla dalszych działań jest nasz dział projektowo-konstrukcyjny. Tworzy go młody, kreatywny i skuteczny zespół projektantów posiadających spore doświadczenie w projektowaniu wyrobów opartych na technologii cyfrowej oraz zaawansowanej technologii analogowej.

W procesie projektowania wykorzystujemy najnowocześniejsze oprogramowanie, dające możliwość weryfikacji, symulacji obwodów oraz projektowania produktów w geometrii dwuwymiarowej, jak i modelowania 3D.

Uwieńczeniem prac projektowych jest budowa prototypu i przygotowanie oprogramowania, które zapewni prawidłowe funkcjonowanie urządzenia.

Na życzenie klienta prototypy są poddawane testom realizowanym w naszym laboratorium badawczym. Wykonujemy testy i badania inżynierskie w zakresie kompatybilności elektromagnetycznej EMC (badania typu BURST i SURGE, harmoniczne prądu), odporności na wyładowania elektrostatyczne ESD oraz mające na celu sprawdzenie poprawności działania urządzeń oraz pojedynczych elementów w podwyższonej temperaturze otoczenia (do 150°C). W przyszłości planujemy umożliwienie pełnych testów środowiskowych (w temperaturze -40–150°C). Możemy też wykonać pomiar poboru mocy w zakresie mniejszym niż 1W, co daje nam możliwość określenia zużycia energii (klasy energetyczne, tryb standby).

Kolejną istotną i w ostatnim czasie najbardziej przez nas rozwijaną kategorią usług jest montaż kontraktowy urządzeń elektronicznych. Jako nieliczni na rynku polskim podejmujemy się montażu prototypów, ale na co dzień realizujemy głównie zlecenia montażu małych i średnich serii wysokospecjalizowanych układów elektronicznych, także tych, które wymagają sporego nakładu pracy ręcznej.

Naszym niewątpliwym atutem jest fakt, że po spełnieniu pewnych kryteriów leżących po stronie klienta jesteśmy w stanie wykonać montaż w ciągu 48 godzin bez żadnych dodatkowych kosztów. Co wchodzi w skład tej usługi? Ważny aspekt przed przystąpieniem do montażu to doradztwo, myślę tutaj o optymalizacji projektów dostarczonych przez klienta pod kątem wykorzystania najwyższej jakości komponentów lub – jeśli życzy sobie tego klient – ich tańszych zamienników oraz najnowocześniejszych technologii montażu. Wiąże się to z możliwością zlecenia naszej firmie obsługi zakupowo-logistycznej w zakresie kompletacji BOM-ów produkcyjnych.

Dzięki wynegocjowanym wysokim upustom u oficjalnych dystrybutorów komponentów jesteśmy w stanie zagwarantować konkurencyjne ceny i warunki dostaw potrzebnych do montażu elementów. Kolejnym etapem usługi jest montaż powierzchniowy SMT. Zapewniamy montaż dwustronny, ołowiowy i bezołowiowy zgodny z normą IPC–A-610E automatem FUJI NTX, jednocześnie zwiększając niezawodność naszych produktów. Oferujemy również montaż przewlekany THT, lutowanie na fali, profilowanie wyprowadzeń komponentów. Do realizacji tych procesów zawsze wykorzystujemy najwyższej jakości profesjonalne i atestowane spoiwa lutownicze. Następnie sprawdzamy poprawność montażu komponentów, wykorzystując system AOI (Automatyczna Inspekcja Optyczna) firmy Mirtec MV-3L, wyposażony w jedną kamerę górną i cztery boczne o rozdzielczości 5 Mpx każda. Dysponujemy również czterostopniowym, w pełni automatycznym systemem myjącym zmontowane już płyty PCB, obejmującym mycie detergentem, płukanie wodą dejonizowaną oraz suszenie. Kolejne urządzeniem wykorzystywane przez nas podczas realizacji usług montażu to ASYMTEK C-341, które służy do selektywnego nakładania powłok lakieru, żywicy, silikonu i innych mas plastycznych mających na celu zabezpieczenie gotowych urządzeń przed warunkami środowiskowymi.

Ważnym elementem montażu jest tzw. traceability, czyli możliwość identyfikacji i śledzenia urządzenia na każdym etapie produkcji. Identyfikujemy produkowane przez nas urządzenia za pomocą etykiet termotransferowych z użyciem kodów kreskowych oraz 2D.

Cały proces produkcji wieńczy kontrola jakości, po jej pozytywnym przejściu towar trafia do klienta.

Waszą produkcję można podzielić na kilka segmentów. Proszę powiedzieć po kilka słów o każdym z nich.

Działy produkcji są cztery: działy montażu SMT i THT, dział produkcji wiązek kablowych oraz montażu końcowego. Zadania tych jednostek odpowiadają zasadniczo etapom realizacji usług, o których mówiłem wcześniej. Ja jednak postrzegam zarządzaną przez nas firmę jako monolit.

Eksponowanie działań jednych i pomijanie pracy pozostałych uważałbym za nietakt. Zatem pozwolę sobie wspomnieć również o dziale projektowo-konstrukcyjnym, gdzie powoływane są do życia nowe pomysły, logistyczno-zakupowym, handlowym, kontroli jakości, a także administracyjno-finansowym. Wszyscy ci ludzie, działając w pełnej synergii i symbiozie, mają swój wkład w sukcesy firmy. Najbardziej cieszy mnie pasja, z jaką podchodzą do pracy, która dla większości z nich to hobby, stąd u nas dzień pracy zwykle nie kończy się po ośmiu godzinach. Ciekawość, chęć ukończenia rozpoczętego zadania, dążenie do wprowadzenia coraz lepszych rozwiązań często wydłużają czas spędzony przed komputerem.

Wróćmy jednak do waszej oferty. To nie tylko usługi montażu elektroniki. Sprzedajecie również gotowe, zaprojektowane i przez was wyprodukowane urządzenia elektroniczne. Proszę scharakteryzować ten profil działalności firmy.

Zgadza się, zajmujemy się projektowaniem i produkcją urządzeń wbudowanych do wyrobów gotowych, w większości są to urządzenia dla branży AGD. Zdecydowana większość z nich steruje okapami kuchennymi produkowanymi przez firmę Ciarko.

Kolejnym produktem naszego autorstwa są tablice informacyjne dla przemysłu (wraz z aplikacjami zarządzającymi), które są niezbędnym elementem nowoczesnej hali produkcyjnej. Prezentowane na nich dane wspomagają motywację załogi do wydajnej i efektywnej pracy, dyscyplinują pracowników do sumiennego wykonywania swoich obowiązków, a także ułatwiają organizację procesów logistycznych. Takie tablice spełniają swoją funkcję zwłaszcza w przypadku tych stanowisk pracy, gdzie od terminowej realizacji zadań zależy efektywna produkcja innych odcinków albo nawet całych działów produkcji. Oferujemy tablice informacyjne cykli roboczych, tablice pokazujące stan realizacji procesu, czasy przestojów maszyn, przepływ materiałów itp., a także tablice informujące o bieżącym stanie produkcji, procencie wykonania, poziomie usterkowości, wydajności bieżącej zmiany itp.

Do kogo trafiają wasze produkty? Kto jest głównym odbiorcą?

Nie możemy wskazać wszystkich odbiorców, którymi chcielibyśmy się pochwalić, gdyż nie pozwalają nam na to zawarte w umowach klauzule o zachowaniu poufności. Niemniej jednak, nie łamiąc tych postanowień, możemy poszczycić się realizacją bardzo skomplikowanych i wymagających projektów montażowych dla amerykańskich i austriackich firm z branży automotive. Były to układy do ładowania baterii, wykorzystywane w samochodach i motocyklach elektrycznych.

➡ Naszym głównym, strategicznym odbiorcą jest od lat firma Ciarko – jeden z największych w Europie producentów okapów kuchennych. Współpracuje z nami najdłużej i jest głównym odbiorcą naszych autorskich sterowań do AGD.

➡ Jeśli chodzi o system zarządzania produkcją – tablice przemysłowe – to naszymi klientami są m.in. Zelmer SA, Toyota Motor Industries Poland, Sokołów SA.

Firma powstała w 1993 r. To blisko 20 lat temu. Co przez te wszystkie lata firmie nie wyszło, a z czego jest pan najbardziej zadowolony?

20 lat temu były trochę inne czasy, inna sytuacja polityczno-gospodarcza, inne możliwości. Wiele rzeczy wówczas nie wychodziło, zdecydowana większość z przyczyn obiektywnych i ode mnie niezależnych, ale determinacją, uporem, ambicją i pracowitością można zdziałać wiele i pokonać niejedną przeszkodę.

Patrząc teraz, z perspektywy czasu, widzę, że wiele można było zrobić inaczej, może lepiej… Jednak o tym, co było, myślę tylko i wyłącznie w kontekście przyszłości, analizuję, wyciągam wnioski, uczę się, by w przyszłości uniknąć potknięć, działać efektywniej i sprawniej w nowej rzeczywistości i nowych czasach. Jestem zadowolony z tego, że mimo globalnej dekoniunktury firma ma się dobrze, doceniam to, że we właściwym czasie spotkałem na swojej zawodowej drodze ludzi takich jak Artur Pudelski, dzisiaj współudziałowiec firmy i mój zastępca. Dzięki ich wiedzy i zaangażowaniu EAE jest dzisiaj firmą wykorzystującą najnowsze technologie, będącą w stanie sprostać każdemu wyzwaniu produkcyjnemu i mogąca stawić czoła najbardziej wymagającej konkurencji, znaną i dobrze postrzeganą zarówno w Polsce, jak i w Europie. To również dzięki nim udało mi się spełnić jedno z moich największych zawodowych marzeń – posiadać najbardziej zaawansowaną, najnowocześniejszą technologicznie automatyczną linię do produkcji elektroniki.

Proszę nam przybliżyć, co wchodzi w skład waszej linii produkcyjnej i jakie technologie wykorzystujecie do montażu elektroniki?

Technologia produkcji zależy od możliwości, jakie daje nam park maszynowy. Nasza decyzja o zakupie wysokiej klasy urządzeń montażowych była ściśle powiązana z koniecznością zwiększenia konkurencyjności na rynku. W efekcie powstają u nas produkty o najwyższej jakości. Wracam do samej linii produkcyjnej: jest ona w pełni automatyczna, o wydajności blisko 100 tys. komponentów na godzinę.

Nasze maszyny wg chronologicznego realizowania procesów produkcyjnych to: SJ Innotech HP-520 SPI – szablonodrukarka do nakładania pasty lutowniczej, w pełni automatyczna, wyposażona w system czyszczenia szablonu, umożliwiający czyszczenie na sucho bądź na mokro, wspomagane podciśnieniem oraz SPI – autonomiczną inspekcję wizyjną nadruku pasty 3D; FUJI NXT – automat montażowy wyposażony w wysoko wydajne dwunastossawkowe głowice rewolwerowe o sumarycznej wydajności sięgającej 100 tys. komponentów na godzinę.

➡ Możemy pracować z komponentami od rozmiaru 0402 (02005) do 74×74 mm, a także z nietypowymi elementami układanymi za pomocą mechanicznego chwytaka; ERSA HotFlow 3/14 – siedmiostrefowy piec do lutowania rozpływowego z technologią MULTIJET, działający w technologii konwencjonalnej i bezołowiowej, przystosowany do lutowania w atmosferze azotu również elementów specjalnych, wrażliwych termicznie o szerokości 60–580 mm; ERSA ETS330 – podwójna fala laminarna do lutowania komponentów przewlekanych oraz montowanych powierzchniowo; Mirtec MV-3L – system Automatycznej Inspekcji Optycznej firmy Mirtec, wyposażony w jedną kamerę górną i cztery boczne o rozdzielczości 5 Mpx każda, weryfikujący poprawność ułożenia komponentów na płycie PCB; Kolb PSB 500 – czterostopniowy, w pełni automatyczny system czyszczenia oraz płukania zmontowanych płyt PCB; ASYMTEK C-341 – urządzenie do selektywnego nakładania powłok konforemnych.

Jak doszło do powstania firmy?

Powiem szczerze, że nie potrafię precyzyjnie umiejscowić w czasie momentu, w którym zacząłem zajmować się elektroniką i kiedy uświadomiłem sobie, że to jest już pasja mojego życia i sposób na zarabianie pieniędzy. Być może była to końcówka lat 70. ubiegłego wieku, gdy pracując jako elektryk, z zaciekawieniem przyglądałem się pracy komputerów, do których wnętrza można było wejść. A może był to moment, gdy współpracowałem z firmą produkującą piece grzewcze, które aż się prosiły o zastosowanie elektroniki. To właśnie do nich wykonałem później pierwsze sterowniki i elektrozawory. Potem w piwnicy zorganizowałem zakład, w którym złożyłem pierwszy i kolejne telewizory, na które wtedy (w latach 80.) był niemały popyt. To był dla mnie doping do pracy, a przy tym elektronika bardzo mnie wciągała. Tak na poważnie chyba zaczęło się wtedy, gdy w Sanoku powstała firma produkująca okapy kuchenne, która również potrzebowała elektroniki. Współpracuję z nią do dziś. Zaczynałem montaż od produkowanego w Polsce manipulatora Mechatroniki, który był w stanie ułożyć zaledwie 500 elementów na godzinę. Dzisiaj na jednym automacie Fuji NXT jesteśmy w stanie zmontować 10 tys. elementów na godzinę, a tych automatów mamy obecnie siedem.

Sam proces montażu układów elektronicznych wymaga zapewne specjalnych sterylnych hal produkcyjnych.

Ma pan na myśli zapewne elektroantystatykę, czyli ochronę przed wyładowaniami elektrostatycznymi (ESD). Domyślam się, jaka jest geneza pana pytania. Do tych kwestii podchodzimy w firmie bardzo rygorystycznie i każda osoba – pracownik czy gość – która wchodzi na halę produkcyjną, musi być zaopatrzona w odpowiednią odzież ochronną. I nie chodzi tu o bezpieczeństwo człowieka, ale bezpieczeństwo układu lub komponentu elektronicznego, który pod wpływem niekontrolowanego wyładowania elektrostatycznego może ulec uszkodzeniu lub całkowitemu zniszczeniu.

W naszej firmie o całościowym systemie ochrony ESD pomyśleliśmy już na etapie projektowania hali produkcyjnej. Wdrożone przez nas rozwiązanie oparte jest na systemie podłogowym. Zadaniem posadzki elektroantystatycznej jest odprowadzanie ładunków elektrostatycznych gromadzących się na człowieku i wszelkich elementach wyposażenia, natomiast wejścia do strefy EPA – strefy bezpiecznej dla układów wrażliwych na ESD – chronią zainstalowane bramki elektroniczne, które automatycznie dokonują pomiaru rezystancji obuwia ochronnego i w przypadku przekroczenia ustalonego zakresu blokują wejście. Zastosowanie tego rozwiązania daje nam pewność, że wszyscy, którzy znajdują się w strefie EPA i są wyposażeni w odpowiednie obuwie i odzież, mogą bezpiecznie pracować z komponentami półprzewodnikowymi, które są wrażliwe na wyładowania ESD.

Mamy oczywiście świadomość, że problem wyładowań elektrostatycznych, które powodują awarie komponentów elektronicznych, nie może być całkowicie wyeliminowany. Z naszej strony dokładamy wszelkich starań, by zredukować ryzyko uszkodzenia przez szkolenia personelu, odpowiednie wyposażenie stanowiska pracy i wdrożenie kilku prostych nawyków. Problemy ESD są przez nas skutecznie kontrolowane, a metody ochrony na bieżąco weryfikowane i rozwijane. Rozumiemy bowiem, że stosowanie optymalnej ochrony przed ESD idzie w parze z jakością oferowanych usług.

Proszę powiedzieć kilka słów na temat kadry zatrudnionej w firmie.

Od kiedy pamiętam, zawsze prowadziliśmy bardzo selektywną rekrutację pracowników, staraliśmy się pozyskiwać specjalistów z różnych dziedzin, głównie inżynierów elektroników, automatyków, informatyków oraz osoby ze średnim czy nawet zawodowym wykształceniem technicznym o kierunku elektronicznym lub pokrewnym. Taka filozofia teraz procentuje i daje wymierne efekty w takich obszarach jak zarządzanie projektami czy procesami produkcyjnymi. Jest to niewątpliwie nasza mocna strona.

Specyfika i rozwój branży stawiają przed nami ciągłe wyzwania, zatem i my – by nie pozostać w tyle – przykładamy dużą wagę do wiedzy i umiejętności naszych pracowników. Jako firma sporo inwestujemy w kapitał ludzki, gwarantując naszym pracownikom możliwość stałego podnoszenia kwalifikacji i kompetencji zawodowych. Wierzymy, że ich stały rozwój połączony z poświęceniem i kreatywnością przekłada się na rozwój firmy i zaufanie naszych klientów.

Jakie plany na przyszłość ma EAE Elektronik?

W najbliższej przyszłości zamierzamy dokończyć inwestycje w park maszynowy. W październiku nasza linia zostanie wzbogacona o falę do automatycznego, selektywnego lutowania komponentów przewlekanych i montowanych powierzchniowo. Chcemy zamknąć prace nad kompleksowym wdrożeniem systemu jakości i dedykowanego systemu do zarządzania produkcją.

Przed nami również wdrożenie i certyfikacja ISO/TS 16949 – systemu zarządzania jakością w branży motoryzacyjnej – oraz norm środowiskowych ISO 14001. Do końca 2012 r. planujemy również zakończenie prac nad naszym autorskim projektem pod nazwą „System Automatyki Domowej”.

Trzeba przyznać, że w branży elektronicznej jest dość duża konkurencja. Czujecie się mocni?

Czujemy się mocni na tyle, na ile mogliśmy się sprawdzić i na ile nas sprawdzono. Znamy swoją wartość, ale mamy też w sobie sporo pokory, do mierzenia się z gigantami branży podchodzimy realistycznie. Porażka w starciu z konkurencją jest dla nas dodatkową motywacją, stymulującą do cięższej, bardziej efektywnej pracy, zdobywania nowej wiedzy, poszerzania horyzontów i pokonywania własnych słabości.

Europejskie rynki są ostatnio zalewane tanią elektroniką produkowaną na Dalekim Wschodzie. Jest to dla was wyzwanie?

Nie, nie traktujemy tego w kategoriach wyzwania, bo nie planujemy wejścia na te rynki i w te branże, gdzie znajduje swoje zastosowanie tania, masowo produkowana elektronika z Azji. Oczywiście, obserwujemy to, co się dzieje na dalekowschodnim rynku elektronicznym, ale nie spędza nam to, jak na razie, snu z powiek.

Mamy inne ambicje i inne plany. Naszym celem jest produkcja niszowa, wysokospecjalistyczna dla branż o bardzo rygorystycznym podejściu do kwestii jakości.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)