NX CAM & VoluMill – skrócenie obróbki zgrubnej nawet o 80%

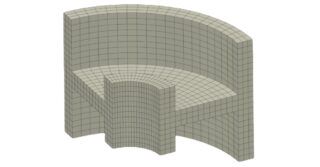

Frezowanie matryc i form wielokrotnie polega na obróbce (2 i 2,5D) tzw. kieszeni, czyli usunięciu materiału z obszaru przedmiotu. Klasyczna obróbka wykorzystuje przebieg ścieżki narzędzia (frezu palcowego), który odpowiada konturowi kieszeni. Wzajemna odległość ścieżek poszczególnych przejść pozostaje stała. Układ ścieżek odpowiadający konturowi kieszeni powtarzany jest dla każdej głębokości skrawania.

Tradycyjne ścieżki w CAM

Technologiczne uwarunkowania wymagają, by obróbka była realizowana etapowo, najpierw obróbka zgrubna, następnie kształtująca i ostateczna wykańczająca. Technologiczne przygotowanie obróbki polega na tym, że technolog określa strategię obróbki, geometrię narzędzia oraz parametry technologiczne (m.in. prędkość skrawania, posuw, szerokość i głębokość skrawania). W zależności od konstrukcji przedmiotu oraz wymaganych dokładności geometrycznych, w tym także chropowatości, etap obróbki kształtującej może być jednocześnie obróbką wykańczającą.

Obróbki zgrubne realizowane są frezami palcowymi połową szerokości narzędzia i ze stałą głębokością skrawania, przy założeniu korzystnego kształtu przedmiotu obrabianego. Z reguły domyślne ustawienia programów i systemów CAM definiują każde robocze przejście narzędzia w obróbce zgrubnej z tą samą wartością posuwu (zadeklarowaną przez technologa). W takim wypadku nie jest brana pod uwagę korelacja z obciążeniem narzędzia w danym punkcie obróbki. Nie uwzględnia się aktualnej szerokości i głębokości skrawania.

Przebieg ścieżek narzędzia cechuje się nagłymi zmianami kierunku i zmiennością powierzchni styku narzędzia i materiału przedmiotu obrabianego. Konsekwencją są zmienne siły skrawania, zmieniające się obciążenie narzędzia i wrzeciona. Warunki takie:

- sprzyjają wystąpieniu drgań samowzbudnych między narzędziem a przedmiotem obrabianym,

- powodują odkształcenia narzędzia,

- przyśpieszają zużycie narzędzia: skrócenie okresu trwałości narzędzia, możliwość wystąpienia katastroficznego stępienia narzędzia.

Konsekwencją tych niekorzystnych czynników jest pogorszenie dokładności geometrycznej obróbki, większa chropowatość powierzchni, zwiększenie liczby tzw. braków produkcyjnych. Katastroficzne stępienie narzędzia z reguły oznacza zniszczenie narzędzia i w zasadzie nieodwracalne uszkodzenie obrabianej powierzchni.

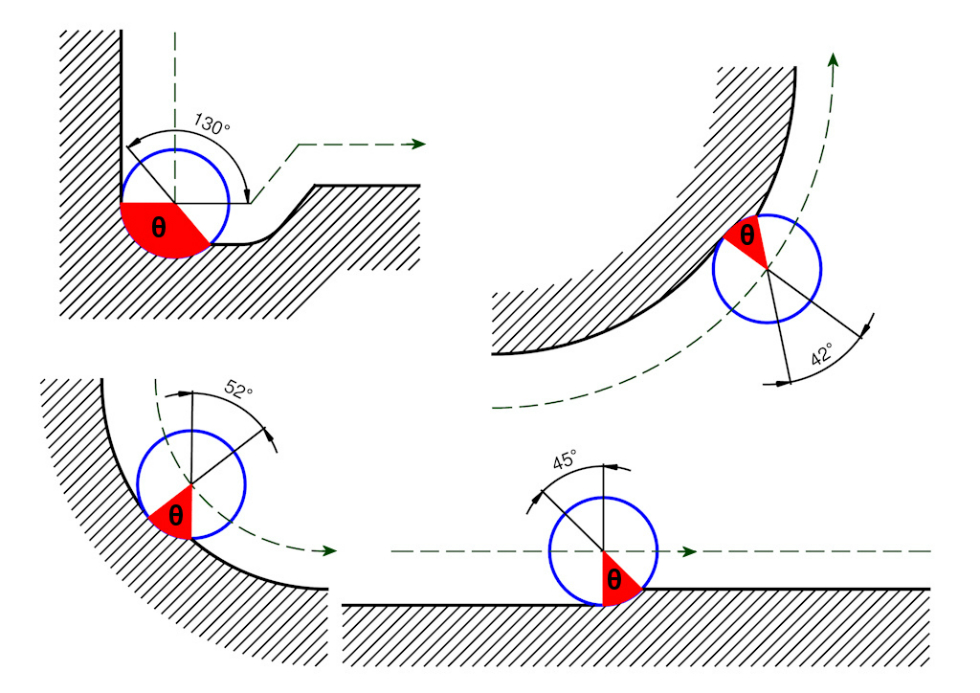

Kąt opasania

➡ Na Rysunku 2 przedstawiono obróbkę powierzchni wklęsłej, płaszczyzny oraz powierzchni wypukłej. Interakcję geometryczną między narzędziem a przedmiotem obrabianym opisuje się tzw. kątem opasania narzędzia przez materiał i oznacza symbolem θ. Na Rysunku 2 wyróżniono ten kąt i, jak widać, dla obróbki różnych powierzchni nie jest on taki sam. Wartości kąta opasania przedstawione na Rysunku 2 są przykładowe i służą wykazaniu różnicy, przy założeniu, że grubość warstwy skrawanej jest taka sama we wszystkich przypadkach (Rysunek 2).

Obróbka powierzchni wklęsłych

Jeśli chodzi o obróbkę powierzchni wklęsłych (naroży), to kąt opasania wzrasta w odniesieniu do obróbki płaszczyzn. Obróbka powierzchni wypukłych to stan, kiedy kąt opasania maleje. Brak stałej szerokości skrawania prowadzi do zmiennych sił skrawania, a więc i obciążeń narzędzia oraz – tym samym – napędu głównego. Wzrost szerokości skrawania przyczynia się do wydłużania wióra oraz zwiększenia jego grubości. Krytyczne w klasycznym przebiegu ścieżek narzędzia są nagłe zmiany kierunku przemieszczania się narzędzia.

W klasycznym wierszowaniu konturu kieszeni w obróbce zgrubnej w narożach szerokość skrawania przekracza 50% średnicy narzędzia. Skutkiem tego następuje skokowy wzrost obciążenia narzędzia. Z kolei ostatnie przejścia narzędzia w obróbce zgrubnej, mające na celu pozostawienie finalnych naddatków dla obróbki wykańczającej, realizowane jest z założeniem tego samego posuwu roboczego z niewielką szerokością skrawania (kilka procent średnicy frezu). W takim wypadku nie wykorzystuje się potencjału obróbki, co oznacza wydłużenie głównego czasu maszynowego. Współczesne uwarunkowania wymuszają optymalizowanie procesów obróbkowych, w tym między innymi poprzez minimalizowanie czasów obróbkowych. Nadrzędnym kryterium optymalizacji są koszty produkcji.

Przeciwdziałanie destabilizacji procesu skrawania (wystąpienie drgań), skrócenie głównego czasu maszynowego, polepszenie parametrów jakościowych (dokładność geometryczna, chropowatość powierzchni), wydłużenie okresu trwałości narzędzia wymaga innego niż klasyczne podejścia do obróbki kieszeni. Istotnym polem obróbki są tzw. obróbki szybkościowe (ang. HSM, HSC, HFM, czy HPM), które z racji swojego charakteru wymagają obróbki stabilnej (m.in. możliwa jest obróbka materiałów twardych ≥ 60HRC).

➡ W obróbce zgrubnej celem głównym jest usunięcie nawet 99% materiału stanowiącego naddatek.

Obróbka wykańczająca

Obróbka wykańczająca skupia się przede wszystkim na aspektach jakościowych, stąd bardzo istotna jest stabilność obróbki. Jedno z rozwiązań polega na adaptacyjnej kontroli posuwu w celu uzyskania stałego tempa usuwania materiału. Ścieżka narzędzia jednak nie podlegała modyfikacji i w związku z tym układ sterowania musiał się zmagać z reakcją na konieczność nagłych zmian parametrów w trakcie obróbki.

Inna metoda polega na modyfikowaniu ścieżki narzędzia, co pozwala na unikanie wzrostu obciążenia w krytycznych fragmentach (np. naroża). Zachowanie stałości szerokości skrawania niejako automatycznie wpływa na ścieżki narzędzia i skutkuje minimalizowaniem wystąpienia nagłych zmian kierunku pracy narzędzia.

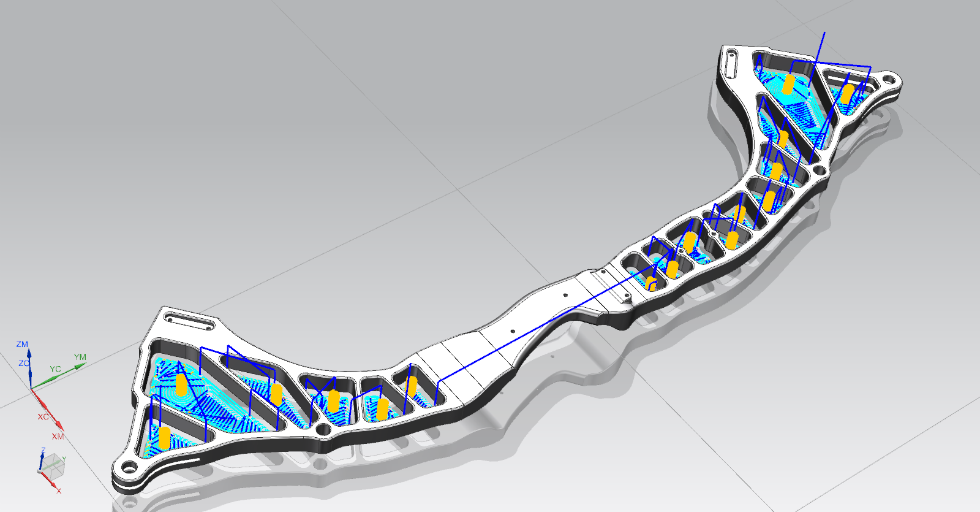

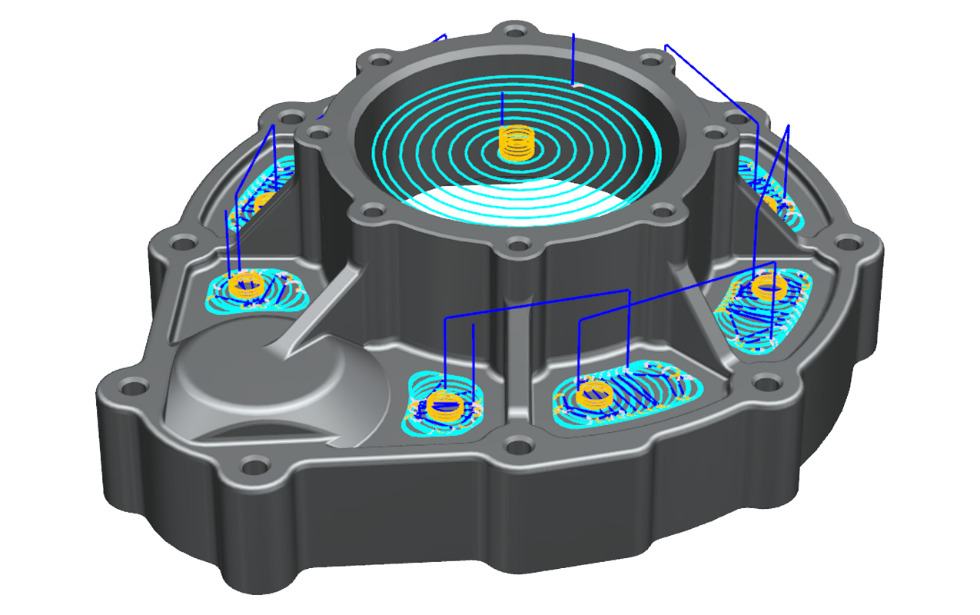

Strategia VoluMill w NX CAM

Twórcy VoluMill opracowali zaawansowany model matematyczny umożliwiający zastosowanie w obróbce zgrubnej optymalizacji z kryterium szerokości skrawania, która powinna mieć charakter stały. Inżynierowie w tym wypadku umożliwiają modyfikację ścieżki narzędzia na etapie jej generowania w programie NX CAM. Bazując na sztywności maszyny i mocowania, prędkości obrotowej wrzeciona, posuwie roboczym, szerokości skrawania oraz liczbie ostrzy frezu VoluMill wylicza grubość wiórów dla danej ścieżki narzędzia.

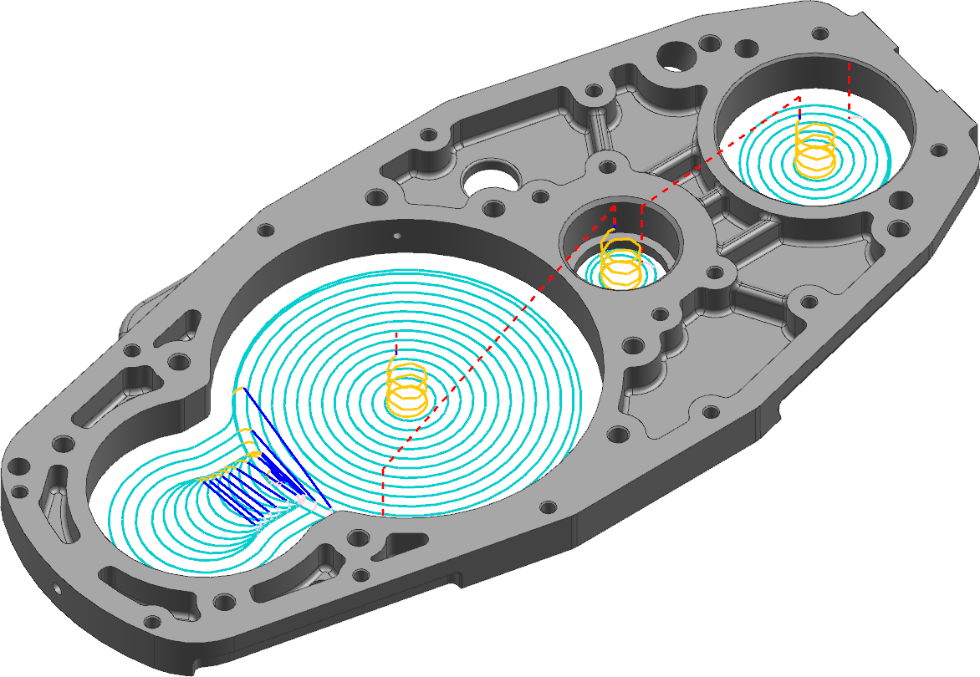

VoluMill optymalizuje ścieżkę narzędzia z zachowaniem stałego kąta opasania (stałej szerokości skrawania), zapewniając maksymalne możliwe spełnienie tak sprecyzowanych warunków obróbki. Każdą obróbkę rozpatruje się indywidualnie i nie zawsze z tytułu konstrukcji możliwe jest spełnienie stałości szerokości skrawania. VoluMill, modyfikując ścieżkę narzędzia, wykorzystuje łuki koncentryczne, lecz gdy się przeanalizuje każde kolejne przejście narzędzia, to okaże się, że każdy następny łuk nie jest zlokalizowany koncentrycznie względem poprzednich (Rysunek 4).

Takie podejście do obróbki umożliwia zastosowanie dużych głębokości skrawania i skrócenie czasu obróbki o kilkadziesiąt procent względem tradycyjnych metod, zwłaszcza w wypadku obróbki z pełnego materiału. Program jest wyposażony w kalkulator, który na podstawie danych wejściowych określa wartości szerokości, głębokość skrawania obrotów i posuwu dla danego narzędzia oraz materiału obrabianego.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT] Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xobrobka-metali-6-320x167.jpg.pagespeed.ic.4fm7TqTkKv.jpg)