Chemat Konin – projektowanie i budowa instalacji przemysłowych

„Staramy się wdrażać innowacje u klientów w szerokim zakresie. To nie muszą być od razu patenty. To mogą być pomysły, które wynikają z oczywistych potrzeb i, co ważne, z naszego wieloletniego doświadczenia. A popyt na poprawę efektywności, poprawę istniejących rozwiązań będzie coraz większy” – w rozmowie z Mariuszem Krysiakiem opowiada Zbigniew Ułanowski – prezes zarządu firmy Chemat z Konina.

Proszę opowiedzieć o firmie.

W największym skrócie jesteśmy firmą, która potrafi zaprojektować i wybudować instalacje przemysłowe. W związku z tym mamy własne studio projektowe i zakład wytwórczy, który pozwala np. na wykonanie wielopółkowej kolumny rektyfikacyjnej. Mamy również automatyków, którzy potrafią takie instalacje zaprogramować. Dlatego często jesteśmy również związani z funkcją generalnego wykonawcy kompletnych instalacji przemysłowych. A w czym się specjalizujemy? Przede wszystkim w realizacjach i modernizacjach instalacji technologicznych takich jak: odwadnianie i rektyfikacje spirytusu, instalacje wyparne do zatężania roztworów, gorzelnie przemysłowe. Ale nie wymienię tu wszystkich, jest tego naprawdę sporo. Mamy duże doświadczenie, bo firma powstała w 1997 r. Podsumowując, zajmujemy się opracowaniem i budową automatyzacji obiektów przemysłowych i linii technologicznych. Wykonujemy urządzenia aparatury chemicznej, m.in. kolumny destylacyjne, wymienniki ciepła, zbiorniki i mieszalniki.

A dla jakich klientów są to realizacje?

Wśród klientów znajdują się zakłady przemysłowe, producenci biopaliw, zakłady tłuszczowe, estrownie, zakłady produkcji bioetanolu, mleczarnie, browary. Interesująco wygląda temat kogeneracji w biogazowniach. W tym wypadku coraz częściej zajmujemy się kojarzeniem instalacji do wytwarzania biogazu z instalacjami technologicznymi, w których używane są energia cieplna i elektryczna. Projektujemy taką instalację i na podstawie wyliczeń jesteśmy w stanie powiedzieć, o ile wzrośnie efektywność takiej instalacji. W tym segmencie zleceń jest coraz więcej, bo oszczędności również są wymierne. Jednak żeby je zmaksymalizować, trzeba taką instalację dobrze zaprojektować. My to potrafimy, ponieważ mamy nie tylko wspaniałych inżynierów konstruktorów czy automatyków, lecz także własne laboratorium badawcze.

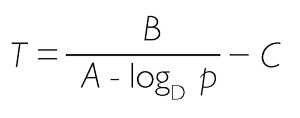

| Przykład 1. Regulacja kolumny rektyfikacyjnej Sebastian Dziopa – dyrektor techniczny w Chemat sp. z o.o. Firma Chemat od wielu lat buduje instalacje dla przemysłu chemicznego i spożywczego. W tym okresie wielokrotnie regulowaliśmy nasze instalacje z kolumnami rektyfikacyjnymi. Na przestrzeni lat uzyskaliśmy niezbędne doświadczenie i wiedzę, czym z przyjemnością dzielimy się z Państwem w niniejszym artykule. W praktyce zawodowej często spotykałem się z problemami prawidłowej pracy kolumny rektyfikacyjnej. Ważne, by zapewnić stały skład produktu górnego, częstą praktyką jest sterowanie odbiorem produktu górnego z wykorzystaniem pomiaru temperatury na półce kontrolnej. Metoda ta pozostaje skuteczna, ale trzeba zapewnić stałość ciśnienia w aparacie, co jest szczególnie trudne w aparacie pracującym pod obniżonym ciśnieniem. Wraz ze zmianą ciśnienia zmienia się temperatura, a co za tym idzie – diagnoza składu cieczy na półce kontrolnej jest utrudniona, co istotnie wpływa na jakość produktu. Problemy z wysterowaniem kolumny przy zmianie ciśnienia w kolumnie sprawiły, że zastosowaliśmy algorytm obliczenia składu jakościowego cieczy na półce kontrolnej. Opiera się on na wyliczeniach równowagi ciecz–para w układzie dwuskładnikowym z równania NRTL na podstawie pomiaru ciśnienia i temperatury. Niezależnie od tego, czy do regulacji wykorzystujemy temperaturę na półce kontrolnej, czy też analizę składu, jednym z ważniejszych wyzwań, przed jakimi staje automatyk przy regulacji kolumny, jest prawidłowe umiejscowienie w kolumnie półki kontrolnej. Przy dążeniu do uzyskania stałego składu produktu górnego półka, na której powinien być umiejscowiony termometr, powinna się znaleźć tam, gdzie różnice w składzie istotnie wpływają na zmianę temperatury. Zbyt wysokie umiejscowienie termometru wykluczy możliwość zauważenia zmian w składzie z powodu płaskiego profilu rozkładu temperatury u szczytu kolumny; z kolei zbyt niskie – daje możliwość obserwacji istotnych zmian temperatury, jednak negatywnie wpływa na dynamikę układu. Sterowanie produktem górnym powoduje, że nie zabezpieczamy dostatecznie produktu dolnego. Najczęściej zapobiega się temu poprzez dostarczenie większej ilości energii cieplnej do kolumny bądź zmniejszenie ilości surowca. Działania takie, choć skuteczne, nie ochronią przed obecnością produktu górnego w kociołku w momencie wahań pracy kolumny, poza tym dostarczanie większej ilości ciepła, niż jest to konieczne, nie jest uzasadnione ekonomicznie. Dlatego od wielu lat do zabezpieczenia kociołka z powodzeniem stosujemy równanie Antoine’a. Określa ono relacje pomiędzy ciśnieniem a temperaturą par czystego składnika. |

I co wyposażenie firmy w takie laboratorium oznacza dla klienta?

Przede wszystkim większą elastyczność i większą dokładność wyceny. Jesteśmy w stanie w skali półtechnicznej przetestować jakieś rozwiązanie w praktyce, zmieniać parametry procesu bez ponoszenia większych kosztów i dzięki temu zoptymalizować procesy produkcyjne, tak by uzyskać jeszcze lepszą jakość produktu, ale również poprawić efektywność energetyczną samego procesu jego wytworzenia. Staramy się wdrażać innowacje u klientów w szerokim zakresie. To nie muszą być od razu patenty. To mogą być pomysły, które wynikają z oczywistych potrzeb i, co ważne, z naszego wieloletniego doświadczenia. A popyt na poprawę efektywności, poprawę istniejących rozwiązań będzie coraz większy.

Ciągle inwestujemy w nasze laboratorium. Wszystko po to, by testować technologię, materiały i pokazać klientowi, że może zrobić coś lepiej, niż wydawało się na pierwszy rzut oka. Powiem coś jeszcze. Bardzo często zgłaszają się do nas klienci, którzy mówią, że chcieliby poprawić efektywność w swoich zakładach. Wykonujemy wtedy audyt i proponujemy rozwiązania, które łatwiej zaprezentować klientom dzięki pracy naszego laboratorium.

A jakie to są rozwiązania?

Proponujemy na przykład, co można odzyskać z odpadów wytwarzanych w trakcie procesu. Ale to nie wszystko. Jak już wspomniałem, dzięki naszym inżynierom i pracy laboratorium jesteśmy w stanie o wiele lepiej policzyć taką instalację, a niektóre rozwiązania dopracować w taki sposób, aby skala przemysłowa była maksymalnie zoptymalizowana. Klienci są zadowoleni.

I takich klientów macie sporo?

Dzisiaj bez referencji trudno prowadzić biznes. Jeden zadowolony z dobrze wykonanej instalacji klient poleca naszą firmę następnemu i tak rośnie liczba zamówień. Poza tym instalacje, które wykonaliśmy, można zobaczyć nawet z ulicy. Na przykład w Obornikach Wielkopolskich, przy ulicy Przemysłowej, gdzie mieści się firma Destylacje Polskie. Ale jest też mnóstwo innych ciekawych realizacji.

| Przykład 2. Utylizacja odpadów niebezpiecznych Łukasz Górecki – technolog w Chemat sp. z o.o. Przerób odpadów niebezpiecznych, mam na myśli odpady ciekłe, wymaga zastosowania technologii, która pozwoli na odzyskanie pełnowartościowych substancji czystych i utylizację pozostałości. Często ciecze są łatwopalne i instalacje muszą być wykonane w standardzie przeciwwybuchowym Ex. Wymaga to posiadania szerokiej wiedzy i dużego doświadczenia z zakresu inżynierii chemicznej w dziedzinie rozdzielania mieszanin ciekłych. Firma Chemat ma wieloletnie doświadczenie w gospodarce odpadami niebezpiecznymi. Już w roku 1998 firma rozpoczęła współpracę z największa spółką w Polsce zajmującą się poszukiwaniem i wydobywaniem gazu ziemnego oraz ropy naftowej. Chemat w filii zakładu znajdującego się w miejscowości Przybysław posiada dwie instalacje do przerobu odpadów ciekłych. Opierają się one na procesie rektyfikacji – rozdzielania mieszanin wieloskładnikowych. W skład każdej z instalacji wchodzą dwie kolumny: jedna półkowa, druga z wypełnieniem strukturalnym. Kolumny pracują pod obniżonym ciśnieniem, co poprawia energochłonność procesu oraz zapobiega niekontrolowanym wyciekom substancji niebezpiecznych do atmosfery. Dodatkową zaletą obniżenia ciśnienia jest niska temperatura destylacji, dzięki czemu możliwy jest rozdział substancji ulegających rozkładowi lub polimeryzacji w wysokich temperaturach. W wyniku procesu rektyfikacji prowadzonych na tych instalacjach substancje zawarte w odpadach zostają zagęszczone lub rozdzielone. Przykładem może być ciecz złożowa otrzymywana podczas wydobycia gazu ziemnego, która zawiera między innymi metanol. Substancja ta niemal w całości jest odzyskiwana z odpadu i zawracana do procesu jako pełnowartościowy składnik. Kolejnym elementem instalacji ograniczającym negatywny wpływ na środowisko jest zamknięty układ chłodzenia, który tworzą chłodnie wentylatorowe i pompy obiegowe wody. Zastosowanie chłodnic zapewnia znaczne ograniczenie ilości wody zużywanej w procesie chłodzenia przy optymalnych kosztach budowy i eksploatacji. Kolumny ogrzewane są parą w sposób przeponowy, pozwalający na zawrócenie gorącego kondensatu do kotła parowego. Zmniejsza to ilość zużytej energii i wody, co znacząco ogranicza negatywny wpływ na środowisko. W obrębie zakładu znajduje się skład podatkowy umożliwiający unieszkodliwianie odpadów i otrzymywanie czystych substancji, które są objęte podatkiem akcyzowym w normalnym obrocie handlowym. Ze względu na to, że firma Chemat posiada uprawnienia do transportu materiałów niebezpiecznych ADR, unieszkodliwianie odpadów odbywa się w sposób kompleksowy. Pozwala to naszym klientom na zaoszczędzenie czasu i pieniędzy na utylizację produkowanych odpadów. |

A co będzie w przyszłości? Gdzie widać szansę na rozwój?

Próbujemy rozwijać nasze kontakty na Wschodzie. Na przykład pojawiły się bardzo ciekawe propozycje współpracy na Ukrainie. Jednak obecna sytuacja polityczna spowodowała, że rozmowy nieco spowolniły. Drugim ciekawym kierunkiem jest Białoruś. W ogóle Wschód – ze względu na bliskość kulturową i styl zarządzania – ma spory potencjał. Hamulcem jest wciąż brak zaufania. To powoduje pewne ograniczenia. Kontrakty muszą być bardziej intratne, żeby podjąć ryzyko.

A jeśli chodzi o przyszłość…

Powiem tak – i nie będę zapewne oryginalny, ale warto to powtarzać: w życiu należy robić to, co się lubi, a firmę prowadzić tak, by się wyróżniała tym, co najlepszego może zaproponować klientom.

Trzeba znaleźć klientów na swoje usługi czy produkty. Potem zadowoleni klienci będą nas polecali innym i sami zamawiali coraz więcej.

Zadowoleni klienci to klucz do sukcesu każdej firmy.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Poziom recyklingu tworzyw sztucznych w Europie rośnie, w Polsce o 8,7% od 2018 r. [RAPORT] Poziom recyklingu tworzyw sztucznych w Europie rośnie, w Polsce o 8,7% od 2018 r. [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xrecykling-tworzyw-sztucznych-320x167.jpg.pagespeed.ic.ZecrPz7hxV.jpg)