Interfejs IO-Link niezbędnym wsparciem automatyki przemysłowej

Modernizacja, oszczędzanie zasobów i zarządzanie linią produkcyjną – te i wiele innych procesów powinny opierać się na rzetelnych, szczegółowych danych. Nowoczesne systemy monitorowania maszyn pozwalają na analizę informacji w szybki, intuicyjny sposób.

Jak zwiększyć efektywność?

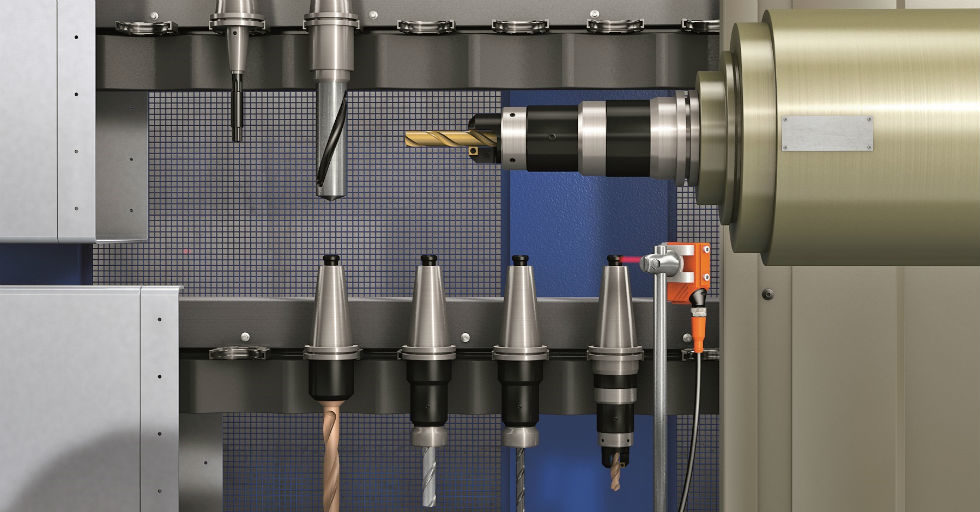

Automatyka przemysłowa to dziedzina zajmująca się modernizacją i usprawnianiem pracy przedsiębiorstw. Wdrożone zmiany mają pomóc zaoszczędzić zasoby, przyspieszyć procesy produkcyjne oraz podnieść jakość usług lub produktów. Istotnym elementem tej dziedziny funkcjonowania firmy jest zbieranie danych. Bez dokładnych, aktualnych pomiarów niemożliwa jest nie tylko kontrola linii produkcyjnych, ale także wdrażanie zmian. Należy mierzyć zarówno czas pracy, efektywność i sposób wykonywania zadań przez pracowników, ale także pracę maszyn: temperaturę, ciśnienie, masę, pojemność, przepływ itp. Jest kilka sposobów na kontrolowanie procesów zachodzących na liniach produkcyjnych, a jednym z najbardziej nowoczesnych i efektywnych jest wykorzystanie systemu czujników cyfrowych opartych na technologii IO-Link.

System IO-Link został stworzony przez wiodących producentów czujników, elementów wykonawczych i systemów sterowania. Widoczna potrzeba usystematyzowania zarządzania linią produkcyjną, zbierania i analizowania dokładnych parametrów sprawiła, że stworzono niezależny interfejs służący do automatyzacji. Nowa technologia pozwala na przetwarzanie wartości pomiarowych identycznych z rzeczywistymi, przesyłanych do sterownika cyfrowo, za pomocą zamontowanych na maszynach czujników. Dotąd w automatyce przemysłowej stosowane były sygnały analogowe, które poddawane były cyfryzacji poprzez przetwornik analogowo–cyfrowy i skalowane w sterowniku PLC. Za pomocą takiej technologii nie mamy możliwości uzyskania precyzyjnych pomiarów, a co za tym idzie efektywnej modernizacji.

Zarządzanie informacjami

Posiadanie dużej ilości informacji na temat wykonywanych zadań przynosi wiele korzyści. System, skalibrowany na konkretne parametry i receptury, sygnalizuje wszystkie odchylenia od normy. Szybka reakcja pozwala na zminimalizowanie strat w materiałach produkcyjnych oraz skrócenie czasu postoju maszyny do minimum, jeżeli wymaga ona naprawy. IO-Link umożliwia przesyłanie danych procesowych i systemowych. Oznacza to, że również w przypadku uszkodzenia urządzenia lub maszyny otrzymamy natychmiastowe powiadomienie. Jedno uniwersalne urządzenie wystarcza, aby zbierać wszystkie niezbędne dane. W ten sposób oszczędzamy zarówno przestrzeń, jak i zasoby niezbędne do amortyzacji i obsługi maszyn. Precyzyjne dane pozwalają na wdrożenie praktyk, które zminimalizują koszty, np. konserwację prognozowaną oraz zarządzanie środkami trwałymi.

Czujniki monitorują niemal wszystkie możliwe parametry zachodzące w procesie produkcji, od masy, przez kształt, pojemność, wielkość, ilość, przepływ po ciśnienie, niezbędne są do utrzymania jakości efektu końcowego oraz oszczędzania zasobów. Dane procesowe natomiast minimalizują ryzyko przestoju maszyn, ich poważnego uszkodzenia.

System przyjazny środowisku pracy

IO-Link jest skonstruowany tak, aby w prosty sposób zgromadzić maksymalną ilość danych niezbędnych do prawidłowego zarządzania i modernizacji produkcji. Nie ma ryzyka, że czujniki zostaną rozregulowane. Poprzez standardową parametryzację można zablokować przyciski na urządzeniu. Zebrane informacje są przesyłane bezpośrednio do panelu sterowania, dlatego urządzenia nie mają wyświetlaczy i wyłączników – dzięki temu są mniejsze. Dane z czujników gromadzone są automatycznie, co pozwala na redukcję czasu pracy inżynierów.

Master IO-Link zapisuje parametry wszystkich czujników. Oznacza to, że przy wymianie jednego z nich, nie jest konieczna ponowna kalibracja. Wymiana urządzenia nie wymaga dodatkowej wiedzy, ponieważ dane zostaną automatycznie ponownie zapisane na nowym czujniku. Transmisja danych IO-Link jest szczególnie odporna na czynniki zewnętrzne, ponieważ opiera się na sygnale 24 V. Do montażu nie są potrzebne kable ekranowe ani uziemienia – wystarczą standardowe złącza M12. IO-Link Master podłączony do komputera pozwala na łatwe korzystanie ze zgromadzonych danych oraz konfigurację parametrów. Diody LED są widoczne na urządzeniu, dzięki czemu osoba nadzorująca pracę produkcji od razu zauważy sygnał błędu lub stanu pracy. Użyteczne funkcjonalności są pomocne w usystematyzowaniu pracy oraz wdrażaniu usprawnień.

Autor: Bartosz Dudziński, Inżynier Projektu w ifm electronic

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/nowoczesny-przemysl-320x167.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/generatywne-projektowanie-320x167.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/Cover-320x167.jpg)

![Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA] Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA]](https://polskiprzemysl.com.pl/wp-content/uploads/kamery-3d-machine-vision-320x167.jpg)