Toyota Production System i Industry 4.0 – dwie drogi, którymi powinno kroczyć przedsiębiorstwo

W podstawowej literaturze szczupłego zarządzania – lean thinking – autorzy przekonują, że metody produkcji powinny być jak najprostsze. Czasy się jednak zmieniają i obecnie takie myślenie obejmuje nie tylko poszczególne maszyny, lecz także, a może przede wszystkim inteligentną automatyzację procesu. Takie podejście przy doskonaleniu własnych standardów prowadzi do uzyskiwania doskonałości operacyjnej. Jeśli dodamy do tego ogromne doświadczenie jednego z najdoskonalszych procesowo przedsiębiorstw – Toyoty – to możemy być pewni, że otrzymujemy jedno z najlepszych rozwiązań.

Te koncepcje połączyły swoje siły na Ogólnopolskiej Konferencji Menadżerów Jakości, Produkcji i Logistyki. Kolejną edycję tej konferencji zorganizowała w Rzeszowie w dniach 19–20 maja 2016 r. firma Langas Group wspólnie z magazynem „Polski Przemysł”. Wydarzenie to zdążyło już zyskać miano jedynej konferencji, która skupia się na kompleksowych rozwiązaniach w zakresie ciągłego doskonalenia procesów strategicznych w firmie. Tematem przewodnim tegorocznego spotkania było: „INDUSTRY 4.0 i Toyota Production System jako rewolucje w zarządzaniu”. Gościliśmy blisko stu uczestników, a program konferencji został podzielony na pięć głównych bloków tematycznych: skuteczne strategie podnoszące jakość w firmach produkcyjnych w Polsce, doskonalenie procesów „vlogistycznych”, Industry 4.0, doskonalenie jakości usług, gemba walking. Sponsorem głównym konferencji była firma SSI SCHÄFER sp. z o.o., która od ponad 75 lat jest wiodącym w Europie producentem najbezpieczniejszych rozwiązań wyposażenia magazynowego, warsztatowego oraz transportu wewnętrznego. Doradztwo, projektowanie, kompleksowa dostawa oraz montaż „pod klucz” rozwiązania magazynowego uwzględnia optymalizację powierzchni użytkowej oraz koszty funkcjonowania obrotu towarowego.

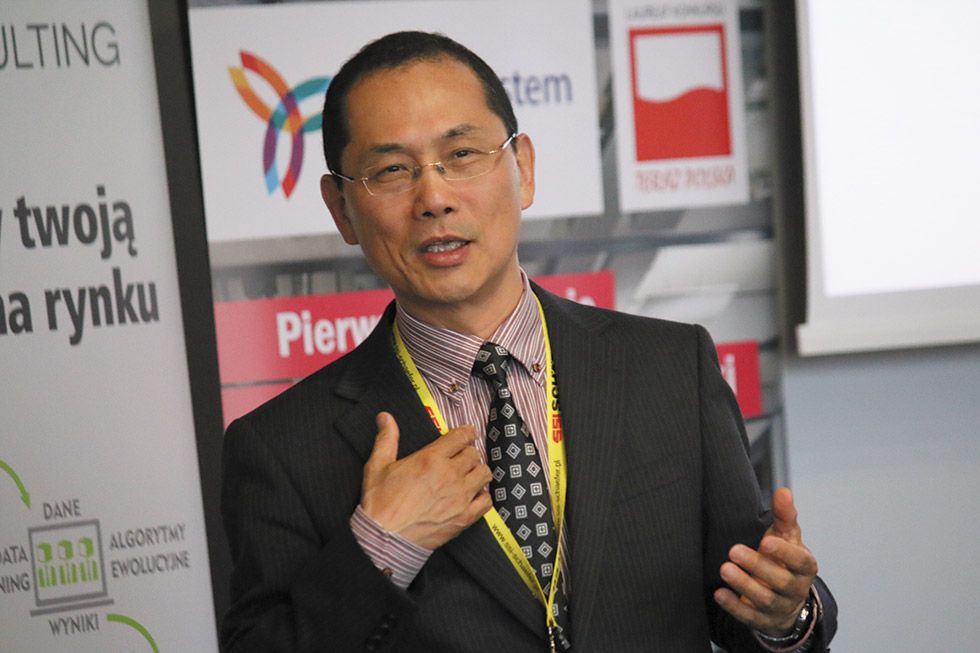

Gościem specjalnym tegorocznej edycji wydarzenia był pan Mikiharu Aoki z koncernu Toyota

Gościem specjalnym tegorocznej edycji wydarzenia był pan Mikiharu Aoki, który swoją karierę w koncernie Toyota zaczynał w dziale kadr – odpowiadał za kadry zagraniczne. Następnie pracował w dziale finansowym w sekcji księgowości, kontrolując koszty eksportu/importu oraz należności na terenie Japonii. Po wyjeździe do USA odpowiadał za inżynierię kosztów produktów wytwarzanych poza Japonią. Pracował w japońskich fabrykach Toyoty takich jak: Tahara Plant czy Toyota Jidōsha. Obecnie jest cenionym doradcą i ekspertem w zakresie implementacji TPS w firmach zarówno produkcyjnych, jak i usługowych. Autor licznych publikacji z zakresu Systemu Produkcji Toyoty (TPS), w tym wydanej w Polsce książki „Jak działa fabryka Toyoty”.

Pierwszy dzień rozpoczęły prezentacje i analizy przypadków związanych z doskonaleniem procesów przy zastosowaniu narzędzi lean management. Jakub Gunert z Sealed Air Polska opowiedział o niezwykle ważnej roli, jaką odgrywa lean leadership w kontekście „odchudzania firmy”. Następnie Agnieszka Bajek z Bahlsen Polska przybliżyła gościom tematykę rozwiązywania problemów oraz stosowania narzędzi lean w firmie od 10 lat praktykującej lean thinking. Piotr Bielawski z UDS i Łukasza Dekier z ASDC pokazali niezwykle interesująco przykład zmiany procesu produkcyjnego na przepływ jednej sztuki w firmie produkcyjnej.

Inteligentne rozwiązania w fabrykach zostały omówione podczas bloku „Przemysł 4.0.”. Krzysztof Fiegler z UIBS Teamwork wraz z Markiem Rutą z Andrychowskiej Fabryki Maszyn Defum SA pokazali w praktyce działanie systemu IPO. System jest innowacją na skalę światową, automatyzuje proces zarządzania produkcją bez udziału planistów i osób dozoru bezpośredniego na halach produkcyjnych, podejmuje optymalne decyzje dotyczące kolejności realizacji i doboru zasobów dla poszczególnych czynności technologicznych. Podczas prezentacji uczestnicy mogli zaobserwować, jak system na bieżąco, samodzielnie zarządza pracą pracowników i maszyn, uwzględniając w czasie rzeczywistym wszystkie zmiany dotyczące stanu tych zasobów i aktualnej sytuacji na hali produkcyjnej.

Tematykę „Industry 4.0” zakończyli Artur Sadzik i Paweł Pacewicz z Transition Technologies SA, uzupełniając inteligentne rozwiązania do zarządzania fabryką o tzw. rozszerzoną rzeczywistość, co goście mogli zobaczyć na specjalnie przygotowanym modelu demonstracyjnym.

Zagadnienie rozwoju jakości usług zostało ujęte w ciekawy sposób dzięki prezentacji związanej z wdrażaniem koncepcji kaizen w polskim szpitalu. Wiktor Masłowski z Attis Centrum Leczniczo-Rehabilitacyjnego i Medycyny Pracy pokazał uczestnikom, że nie tylko produkcja, usługi finansowe, logistyka i magazynowanie, lecz także służba zdrowia może być objęta koncepcją ciągłego doskonalenia. Prezentowany przypadek związany był z przenoszeniem idei japońskiego szpitala onkologicznego dla kobiet na polskie warunki.

Część oficjalną pierwszego dnia konferencji zakończyła prezentacja Mikiharu Aokiego, który podzielił się z uczestnikami swoją wizją zarządzania według zasad kaizen przez pryzmat wieloletniej pracy w Toyocie.

Mikiharu Aoki

Nasz gość, zaraz po przyjęciu do firmy, zauważył, że poszczególni pracownicy nadmiernie się przemieszczają. Zdziwiło go, że taka sytuacja występuje w uporządkowanym procesie, z jakiego słynie Toyota. Dopiero po pewnym czasie odkrył, że był to efekt realizacji założeń jednego z filarów TPS – reagowania na problemy od razu. W Toyocie, gdy występuje problem, wszyscy starają się go usunąć, co czasem może się kojarzyć właśnie z nadmiernym przemieszczaniem.

Natychmiastowe reagowanie na problemy w tym przedsiębiorstwie jest możliwe dzięki szeroko rozpowszechnionej wizualizacji. Jet to też wizualizacja ergonomiczna – ponieważ miejsce wskaźników, czujników, instrukcji i różnego typu sygnalizatorów graficzno-świetlnych jest dokładnie przemyślane dla wygody operatorów, a zatem także dla doskonałości operacyjnej.

Mikiharu Aoki uświadomił uczestnikom, że wizualizacja jest równie ważna z punktu widzenia kierownictwa. Widoczna informacja o stanie procesu zobowiązuje kadrę kierowniczą do natychmiastowego działania. Żadna niezgodność nie jest wówczas zamiatana pod dywan.

Drugim ze sposobów, wskazanych przez Mikiharu Aokiego, pozwalającym na minimalizowanie błędów, jest standaryzacja. Bazując na konkretnych przykładach, Mikiharu Aoki pokazał, że ten element systemu w dużej mierze stanowi o przewadze Toyoty.

Instrukcje w tym przedsiębiorstwie są przygotowywane przez mistrzów produkcji, którzy po wielu latach pracy na stanowiskach liniowych wiedzą o procesie właściwie wszystko. Dążenie do doskonałości każe opracowywać bardziej szczegółowe instrukcje. Powoduje to, że nawet najmniejsze odstępstwo od standardu jest od razu widoczne.

Drugiego dnia Mikiharu Aoki wygłosił wykład na temat Systemu Produkcji Toyoty jako „Trzeciej Rewolucji Przemysłowej” – dotyczący bramy, którą musi przekroczyć każde przedsiębiorstwo. TPS ujęty został tutaj jako faza rewolucji przemysłowej, której skutkiem przede wszystkim ma być „zero zapasów”.

Po tym wystąpieniu przyszedł czas na ostatni punkt konferencji – wizytę studyjną w firmie BorgWarner. W trakcje wizyty w tej nowoczesnej fabryce uczestnicy mieli możliwość poznania, czym w praktyce jest podejście według Toyoty. Na konkretnych przykładach Mikiharu Aoki wskazywał konsekwencje poszczególnych rozwiązań i przedstawiał alternatywy – zgodne z podejściem, którego się nauczył w Japonii. Nasz mentor zaprezentował poziom precyzji działania i poszukiwania doskonałości, jakiego nie spotyka się w wielu fabrykach na świecie.

Posługując się językiem lean management, II Ogólnopolska Konferencja Menadżerów Jakości, Produkcji i Logistyki z pewnością stanowiła dużą wartość dla jej uczestników. Była to wyjątkowa możliwość wymiany doświadczeń i wysłuchania wielu referatów na temat aktualnych zagadnień zarządzania produkcją i usługami. Możliwość wysłuchania Mikiharu Aokiego, konsultacji z nim, a w końcu także zobaczenia go przy pracy pozwoliła zrozumieć, jak w praktyce podchodzi się do doskonalenia przedsiębiorstwa zgodnie z zasadami Toyota Production System.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/nowoczesny-przemysl-320x167.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/generatywne-projektowanie-320x167.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/Cover-320x167.jpg)