KB Pomorze: modernizacje i remonty instalacji przemysłowych na rynku offshore i petrochemicznym

KB Pomorze to specjalistyczna firma inżynierska zajmująca się projektowaniem i wykonawstwem prac na rynku paliwowym, rafineryjno-petrochemicznym i offshore. Wykonuje kompleksowe instalacje przemysłowe „pod klucz”, modernizacje i remonty instalacji przemysłowych, służących do produkcji, przerobu, magazynowania oraz dystrybucji surowców i produktów.

Specjalizuje się w zadaniach trudnych technicznie oraz wymagających tworzenia zupełnie nowych rozwiązań. O innowacjach, tworzeniu nowych urządzeń i standardów pracy opowiada Bogdan Kowalski, prezes zarządu KB Pomorze sp. z o.o.

Za co otrzymaliście dyplom ministra gospodarki i Prezesa Urzędu Dozoru Technicznego?

Między innymi za wkład w rozwój techniki w kierunku podnoszenia bezpieczeństwa i efektywności procesów, zarówno na etapie budowy, jak i na etapie eksploatacji urządzeń technicznych.

Czyli między innymi za skuteczność w minimalizowaniu ryzyka podczas pracy i eksploatacji urządzeń. Proszę podać przykłady.

Jednym z przykładów jest wdrożony przez nas sposób zabezpieczenia gruntu i wód gruntowych przed skażeniem produktami naftowymi magazynowanymi w stalowych zbiornikach o osi pionowej o pojemności wielu tysięcy metrów sześciennych. Technologia ta polega na zastosowaniu systemu zabezpieczenia w postaci geomembrany układanej na gruncie, pod dnem uniesionego na wysokość 2,5 m kilkusettonowego zbiornika. Geomembrana jest wyposażona dodatkowo w system detekcji przecieków. Przez ostatnie lata wykonaliśmy około czterdziestu tego typu realizacji.

To wasza autorska technologia czy macie takich więcej?

Innym przykładem może być opracowany przez nas sposób naprawy zbiorników magazynowych o pojemności wielu tysięcy metrów sześciennych, które uległy awarii, np. na skutek wystąpienia nadmiernego podciśnienia. Ta bardzo skuteczna i bezpieczna metoda naprawy pozwala na mało inwazyjne dla konstrukcji zbiornika usunięcie uszkodzeń. Jest znacznie bezpieczniejsza od dotychczas stosowanych, a czas naprawy nie przekracza 30% czasu potrzebnego na wykonanie jej w sposób standardowy.

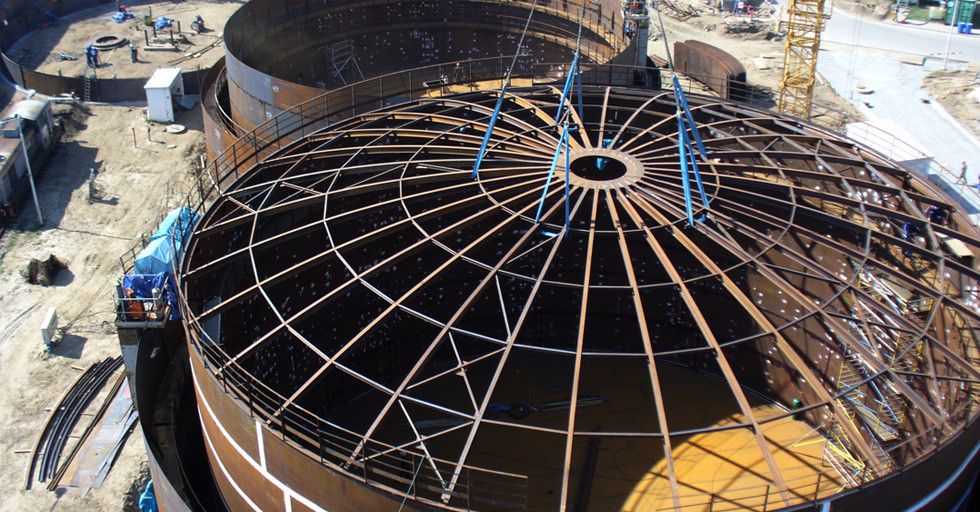

Rozwinęliśmy również znaną już wcześniej technologię budowy dużych zbiorników magazynowych – metodę podbudowy. Znacznie podnosi ona bezpieczeństwo wykonania robót montażowych, które są prowadzone z poziomu terenu, a nie na wysokości wynoszącej nawet kilkadziesiąt metrów. Zastosowanie tej metody było możliwe dzięki nowatorskiemu, opatentowanemu przez nas systemowi siłowników SUM.

Co jest również rozwiązaniem ekologicznym.

Tak, ponieważ w systemie SUM zamiast około tysiąca litrów oleju, którego nieuniknione wycieki mogłyby zanieczyszczać środowisko, jako ciecz hydrauliczną zastosowaliśmy wodę.

Opracowaliście też własny system zabezpieczenia przed upadkiem z wysokości.

Nazywa się on Systemem ZB. Pozwala na zabezpieczenie pracowników na stanowiskach pracy o rozciągłości od kilkudziesięciu do kilkuset metrów. To zabezpieczenie jest już stosowane w kilkudziesięciu lokalizacjach na terenie całej Polski. System ZB umożliwia bezpieczną pracę ludzi na cysternach kolejowych, prowadzoną na wysokości od 3 do 5 metrów.

Na czym to polega?

Pracownicy są asekurowani środkami ochrony indywidualnej, w tym wypadku są to szelki bezpieczeństwa, podwieszone do liny rozpiętej na punktach podparcia oddalonych od siebie nawet o 120 m. Dla porównania mogę podać, że firmy przodujące w tym zakresie na rynku europejskim oferują urządzenia o rozpiętości punktów podparcia maksymalnie do 60 m. Ale w ramach dbałości o bezpieczeństwo podjęliśmy też inne działania. Nasi inżynierowie skonstruowali pomosty uchylne stanowiące dostęp do cysterny z obarierowaniem, które zabezpieczają przed upadkiem z wysokości na długości cysterny do 3,5 m.

To unikalny produkt na rynku. Ponadto mamy odpowiednie doświadczenie i sprzęt do wykonywania odgałęzień na czynnych rurociągach będących pod ciśnieniem, wypełnionych np. substancjami niebezpiecznymi, łatwopalnymi lub trującymi. Stosujemy do tego celu urządzenie zwane rosomakiem, również naszej konstrukcji, które pozwala na wykonywanie odgałęzień o średnicy do 600 mm na czynnych rurociągach, bez wyłączania ich z ruchu.

Nagrodę Urzędu Dozoru Technicznego za wysoki standard bezpieczeństwa technicznego otrzymaliście właśnie za te osiągnięcia. Jak w praktyce wygląda tworzenie tak wysokich standardów?

Jesteśmy firmą inżynierską, która realizuje zadania dla przemysłu, w związku z tym ciągle stykamy się ze złożonymi, nietypowymi problemami technicznymi. Mamy świadomość odpowiedzialności za bezpieczeństwo techniczne i w tym zakresie kształcimy naszych pracowników.

W praktyce wygląda to tak, że zorganizowaliśmy w firmie wyspecjalizowaną komórkę, gdzie specjaliści wykonują analizy bezpieczeństwa pracy, przygotowują instrukcje bezpiecznego wykonania robót, analizy ryzyka czy plany BHP. Dokumenty te opisują sposób wykonania oraz kolejność prac, projekt oprzyrządowania zapewniającego sprawne i bezpieczne wykonanie robót oraz sposób kontroli uzyskania właściwej jakości wykonania. Tworzenie tych analiz i dokumentów jest szczególnie ważne przy zadaniach specjalistycznych, wymagających niestandardowego, nieopisanego w podręcznikach podejścia. A w tym właśnie się specjalizujemy.

Czy taką niepodręcznikową realizacją była rozbudowa bazy paliw w Poznaniu?

Jak najbardziej, to było kompleksowe wykonanie „pod klucz”. Same przygotowania obejmowały wieloetapowe opracowanie wielobranżowych projektów koncepcyjnych, budowlanych i wykonawczych dla terenu o trudnej lokalizacji. Musieliśmy też stworzyć szczegółowe opracowania dodatkowe z uwzględnieniem wymagań inwestora i aktualnych przepisów. Potem uzyskaliśmy komplet decyzji administracyjnych potrzebnych do rozpoczęcia budowy i ruszyliśmy z pracami budowlanymi oraz instalacyjnymi. Następnie był rozruch mechaniczny i technologiczny – pomiar parametrów pracy, potwierdzenie parametrów gwarantowanych, uzyskanie kompletu decyzji administracyjnych, dopuszczeń i odbiorów. Cały proces – od koncepcji inwestycji do uzyskania pełnej zdolności eksploatacyjnej – zajął niecałe dwa lata.

Czego dokładnie dotyczyło to zamówienie?

Naszym zadaniem była modernizacja istniejącej bazy paliw przystosowanej do magazynowania i dystrybucji paliw. Po analizie i określeniu przydatności istniejącej infrastruktury okazało się jednak, że z uwagi na wieloletnią eksploatację oraz zmiany przepisów chociaż jest ona sprawna, to dalsza jej modernizacja nie byłaby opłacalna. Dlatego w całości została zdemontowana i częściowo zutylizowana. W miejsce wysłużonych obiektów powstały zupełnie nowe – wydajniejsze i zgodne z nowymi przepisami.

Co w tamtym czasie było największym wyzwaniem?

Już na etapie ofertowym okazało się, że największym wyzwaniem technicznym i organizacyjnym było ulokowanie całej infrastruktury na bardzo ograniczonym i nieregularnym terenie. Dość szybko podjęliśmy decyzję o konieczności zaangażowania do współpracy doświadczonego biura projektowego. Wybór padł na Biuro Inżynierskie Centrum sp. z o.o. Jak się później okazało, decyzja ta była właściwa i zaprocentowała zwycięstwem w postępowaniu przetargowym.

Ale nie tylko to zadecydowało, że firma KB Pomorze otrzymała zlecenie?

Z perspektywy czasu sądzę, że o naszym zwycięstwie w przetargu zadecydował poziom przedstawionej koncepcji – spełnialiśmy wszystkie warunki oczekiwane przez inwestora. Mam na myśli cały program funkcjonalny umożliwiający realizację celów handlowych, w dodatku na specyficznym i trudnym terenie, przy zachowaniu bardzo atrakcyjnych kosztów i terminów prac. Zapewniliśmy również pełną zgodność zaprojektowanej infrastruktury z obowiązującymi przepisami i zadbaliśmy o poprawne relacje sąsiedzkie. Myślę więc, że zadecydował całokształt oferty. Nie mogę też pominąć dziesięcioletniego doświadczenia naszego zespołu inżynierskiego zdobytego na innych budowach i modernizacjach baz paliw.

Jakie innowacje technologiczne zostały zastosowane w Poznaniu?

Innowacje to bardzo ciekawy element naszej pracy, bo często wymuszają je warunki i dlatego za każdym razem rozwiązania te są inne, dopasowane do konkretnego zadania. W Poznaniu zastosowaliśmy bardzo smukłe zbiorniki do magazynowania olejów napędowych, co pozwoliło na znaczną oszczędność miejsca, a miejsca do dyspozycji akurat nie było tam za dużo. Innym aspektem były wyśrubowane oczekiwania inwestora w zakresie handlowym i magazynowania paliw, co naturalnie wymusiło zastosowanie wyjątkowo wydajnych i zaawansowanych techniczne urządzeń do rozładunku, magazynowania i dystrybucji. Z kolei do urządzeń dostosowane zostały odpowiednie sposoby i narzędzia odpowiedzialne za zarządzanie procesami, logistykę i rozliczenia, w tym bardzo duży stopień automatyzacji oraz nadrzędne systemy sterowania i kontroli. Kolejnym wyzwaniem, chyba najważniejszym, było zapewnienie wysokiego poziomu jakości, bezpieczeństwa i ochrony środowiska.

Można powiedzieć, że to wasza specjalność.

Mimo to przy tym projekcie bardzo się napracowaliśmy. Baza zlokalizowana jest na terenie miejskim, co spowodowało, że w wielu aspektach związanych z emisją lub bezpieczeństwem pożarowym zastosowaliśmy technologie lub parametry wielokrotnie bardziej rygorystyczne, niż wynikałoby to z obowiązujących przepisów. Zbudowaliśmy tam wiele systemów bezpieczeństwa, m.in. do monitorowania i sygnalizacji wycieków, wykrywania obecności węglowodorów w atmosferze, działających w razie pożaru i innych zagrożeń. W tym celu zastosowaliśmy bardzo nowoczesną i zaawansowaną technicznie instalację przeciwpożarową i instalację do odzysku oparów benzyn. Ale to tylko niektóre zaprojektowane przez nas systemy. W efekcie powstała jedna z najbardziej zaawansowanych technicznie i nowoczesnych baz paliw w Europie. Ta budowa była dla nas dużym wyzwaniem i rozpoczynaliśmy ją z respektem i dreszczykiem emocji, lecz ostatecznie zakończyliśmy z poczuciem sukcesu.

Czy ta realizacja otworzyła wam drogę do podobnych inwestycji?

Z pewnością tak. Po zakończeniu inwestycji w Poznaniu rozpoczęliśmy modernizację terminalu paliw w Świnoujściu dla PKN Orlen SA, który obecnie jest na etapie finalnych odbiorów. Prawdopodobnie kolejnych okazji do realizacji podobnych zadań nie będzie wiele, ponieważ przez ostatnią dekadę budowa i modernizacja baz paliw w Polsce rozwijała się bardzo dynamicznie i aktualnie zdecydowana większość funkcjonujących baz została dostosowana do wymagań, więc rynek jest już nasycony. Jednak wciąż liczymy na zainteresowanie ze strony firm mniejszych od krajowych potentatów, które również działają na hurtowym rynku magazynowania i dystrybucji paliw.

Wciąż przyciągacie inwestorów. Która inwestycja sprawiła, że współpracujecie z największymi inwestorami z Polski i zagranicy?

Trudno powiedzieć, bo zapewne dla każdego z nich tym impulsem do szerszej kooperacji było coś innego. Być może dla Grupy LOTOS była to budowa instalacji asfaltów albo nieco później instalacji kompleksu aminowo-siarkowego w ramach „Programu 10+”. Dla PKN Orlen czy też dla OLPP mogła to być któraś z licznych wykonanych przez nas modernizacji bądź istotna rozbudowa infrastruktury przeładunkowej i pojemności magazynowych w bazach magazynowych i bazach paliw. Dla inwestorów zagranicznych mogła to być budowa zbiorników w Amsterdamie z wykorzystaniem podnośników systemu SUM, według naszej własnej technologii, czy też wykonanie konstrukcji z zabudową wyposażenia technologicznego. Zapewne prościej byłoby powiedzieć, że współpraca z dużymi inwestorami to efekt długo i konsekwentnie wypracowywanej przez firmę pozycji, na którą w mniejszym lub w większym stopniu składały się poszczególne realizacje.

A czym się zajmujecie obecnie?

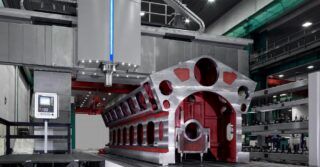

Budujemy kolejny terminal paliw i kolejne zbiorniki magazynowe. Dostosowujemy do nowych przepisów kilkaset urządzeń do napełniania i opróżniania zbiorników transportowych, które są w bazach paliw na terenie całej Polski. Prowadzimy prace remontowe i modernizacyjne na instalacjach produkcyjnych w rafinerii. Wykonujemy konstrukcje dla klientów z branży offshore. Dla wszystkich tych zadań tworzymy także dokumentacje projektowe. Poza tym na bieżąco prowadzimy dodatkowe niewielkie prace o wartości kilkudziesięciu tysięcy złotych, gdzie staramy się spełniać specjalistyczne potrzeby klientów. To wymaga odpowiedniego doświadczenia, innowacyjności i nieszablonowego podejścia, a – jak już mówiłem – w tym się specjalizujemy.

Jesteście bardzo zapracowani. Jak zatem ocenia pan wkład firmy w rozwój polskiej gospodarki?

Nie da się ukryć, że w czasie tych kilkunastu lat naszym przywilejem była praca na rzecz wzrostu potencjału gospodarczego dla naszych największych krajowych potentatów rynku paliwowego i rafineryjno-petrochemicznego. Z pewnością stanowi to nasz skromny wkład w rozwój polskiej gospodarki. Niewykluczone, że asfalt położony na autostradzie, po której na co dzień poruszają się tysiące samochodów, wyprodukowany został w zbudowanej przez nas instalacji, a paliwo, które pani jutro zatankuje, pochodzić będzie z bazy paliw zmodernizowanej przez naszą firmę.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)