O nowoczesnej fabryce seryjnie produkującej fundamenty morskich elektrowni wiatrowych, która została uruchomiony sześć miesięcy temu, rozmawiamy z Przemysławem Milczarkiem, wiceprezesem zarządu Bilfinger Mars Offshore sp. z o.o. i dr. Markiem Losem, dyrektorem ds. badań, rozwoju i technologii spółki.

Zakład produkcyjny spółki umiejscowiony został w Szczecinie. Jakie były przyczyny wyboru tej lokalizacji?

P.M.: Przede wszystkim bliska odległość od kluczowych rynków zbytu na Morzu Północnym i Bałtyku. Do tego istotne było doświadczenie regionu w produkcji dużych konstrukcji stalowych związanych z przemysłem stalowym i stoczniowym. Wiążą się z tym i potencjał produkcyjny, i zasoby ludzkie, a więc możliwość znalezienia pracowników z doświadczeniem w branży. Nie bez znaczenia jest również fakt dostępu do wodnej drogi transportowej – dzięki temu produkowane przez nas ogromne konstrukcje są transportowane do klientów.

Zakład jako pierwszy w Europie zaczął się specjalizować w seryjnej produkcji fundamentów morskich elektrowni wiatrowych. Co zadecydowało o tego typu profilu produkcji?

P.M.: Decyzja o wybudowaniu fabryki była podyktowana tym, że inne oddziały firmy Bilfinger zajmujące się instalacją tego rodzaju fundamentów miały problemy ze znalezieniem podwykonawców, którzy byliby w stanie wybudować odpowiednie fundamenty w określonym czasie i o wymaganej jakości.

Przeprowadzone analizy rynku podaży i popytu na tego typu konstrukcje wykazały jednoznacznie, że w następnych 10 latach popyt będzie większy niż podaż. Dlatego też, aby zachować dobrą, konkurencyjną pozycję na rynku offshore Bilfinger zdecydował się na wybudowanie fabryki produkującej fundamenty morskich elektrowni wiatrowych zarówno na pokrycie własnych potrzeb, jak i w celu zaspokojenia potrzeb całego rynku tej branży.

Warto powiedzieć, że naszą przewagą są z pewnością stosowane w fabryce technologie oraz automatyzacja, która zwiększa szybkość produkcji. Zaletą jest także zmiana sposobu produkcji, czyli budowa jacketów (fundamentów kratownicowych) z komponentów, a nie w dotychczasowej technologii point-to-point (produkcji liniowej jacketa).

Jakiego rodzaju konstrukcje będą produkowane przez BMO w Szczecinie? Jakie są ich podstawowe cechy i przewagi konkurencyjne?

M.L.: Fabryka będzie produkować dwa rodzaje fundamentów morskich turbin wiatrowych, na których zamontowane zostaną wieże i turbiny: fundamenty palowe (monopile) z platformami pośrednimi (transition pieces, TP) oraz fundamenty kratownicowe (jacket). W pierwszym etapie budowane są transition pieces z blachy o grubości do 120 mm. Monopile z TP jako fundamenty – cylindryczne pale rurowe o maksymalnych wymiarach: 8 m średnicy, 80 m wysokości i wadze dochodzącej do 1 400 t – będą stosowane przy budowie farm wiatrowych na głębokości do 40 m. Platformy pośrednie mają wysokość do mniej więcej 30 m, średnicę do 8 m i ważą do 600 t. W dalszej kolejności będziemy produkować także bardziej złożone fundamenty kratownicowe, wykorzystywane na większych głębokościach – do 60 m – o wadze do 1 400 t.

„Produkowane w Szczecinie elementy fundamentów będą miały 25–30-letni okres użytkowania. Wszystkie procesy technologiczne spełnią wysokie wymogi jednostek certyfikujących. Zanim końcowy produkt trafi do odbiorcy, każdy element produkcji przejdzie próby i testy, np. w tzw. badaniach nieniszczących. W fabryce zamontowane zostaną także specjalistyczne maszyny do profilowego cięcia i gięcia rur (o średnicy do 2,5 m) oraz automaty do tzw. spawania orbitalnego. Przy konstrukcjach kilkunasto- i kilkudziesięciometrowych części jacketów niemożliwe będzie obracanie tak dużym elementem podczas spawania. Wówczas konstrukcje rurowe będzie spawał automat pozostający w ciągłym ruchu.

Wartość takiego sprzętu waha się od kilkuset tysięcy do kilku milionów euro. Maszyny były zamawiane według specjalnych projektów, w ramach indywidualnych specyfikacji, na konkretne nasze potrzeby”.

P.M.: Zdolność przerobową zakładu szacujemy na mniej więcej 120 tys. t stali rocznie – produkowanych będzie do 50 jacketów i zestawy komponentów na dalsze 30 jacketów, które mogą być montowane poza terenem zakładu, oraz 80 platform pośrednich lub fundamentów palowych. Wszystkie elementy zyskają zabezpieczenie antykorozyjne. Odbiorcami produkowanych w Szczecinie konstrukcji będą przede wszystkim kontrahenci z Niemiec i Wielkiej Brytanii. W przyszłości jesteśmy zainteresowani również polskim rynkiem zbytu i sprzedażą na rzecz polskich farm wiatrowych.

By realizować tego typu profil produkcji trzeba spełniać niezwykle wysokie wymagania.

M.L.: Oczywiście. Stosowanie najbardziej zaawansowanych technologii pozwala na zwiększenie produkcji i oszczędność kosztów przy jednoczesnym zapewnieniu wysokiej jakości i wymaganych standardów bezpieczeństwa, higieny pracy oraz ochrony środowiska. Jednocześnie – co niezwykle istotne – proponowane przez nas rozwiązania dostosowane są do specyficznych wymagań klientów, a wysokie kompetencje inżynierskie gwarantują elastyczne podejście do ich potrzeb. Oprócz tego na terenie zakładu gwarantujemy zdolność składowania powyżej 50% rocznej produkcji celem zapewnienia terminowych dostaw.

Zwrócił pan uwagę na elastyczne podejście do każdego klienta.

M.L.: Zgadza się, produkowane przez nas elementy są za każdym razem dostosowywane do indywidualnych potrzeb klienta.

Korzystając z bogatego doświadczenia w zakresie wykonywania fundamentów instalacji morskich, możemy zapewnić konkretne doradztwo w zależności od sytuacji danego odbiorcy.

Zakład w Szczecinie może dostarczać również dodatkowe części fundamentów – m.in. platformy, pomosty dla łodzi, poręcze, gięte rury osłonowe typu J-tube, pale, węzły.

Poza produkcją fundamentów i ich elementów specjalizujemy się w wykonywaniu konstrukcji stalowych. Zapewniamy m.in.: mocowanie fundamentów w transporcie morskim (np. na barkach i statkach), ciężkie stalowe palety do składowania platform pośrednich i fundamentów kratownicowych oraz inne konstrukcje stalowe zaprojektowane z myślą o konkretnych potrzebach klientów.

Opracowaliśmy standardowy jacket oraz komponenty do jego konstrukcji. Uwzględnia on optymalizację procesów produkcyjnych i daje możliwość elastycznego dopasowywania fundamentu do różnych głębokości wód, na jakich zostanie posadowiony. Dostarczane przez firmy współpracujące rury będą elementami standardowymi, dzięki czemu seryjna produkcja jacketów i elementów pośrednich stanie się szybsza, a jej koszty zostaną zmniejszone nawet o 30%. Pojedyncze moduły da się ze sobą łączyć. Statystycznie w ciągu tygodnia można wyprodukować do 1,5 jacketa.

Czy fundamenty, które firma oferuje obecnie, to rozwiązanie skończone pod względem technologicznym, czy też pracują państwo nad jego rozwojem? W jaki sposób zmieniać się będzie oferowana technologia?

M.L.: Jako producent fundamentów morskich elektrowni wiatrowych pracujemy nad ulepszeniem zarówno konstrukcji, jak i procesów produkcyjnych. Standaryzacja fundamentów kratownicowych jest autorskim pomysłem naszych inżynierów. Pozwoli zastosować w produkcji m.in. standardowe elementy składowe fundamentu (węzły i rury) i wpłynie na zmniejszenie ilości materiałów i koniecznych do pracy robotów spawalniczych, a w związku z tym na obniżenie kosztów. Stały monitoring punktów krytycznych konstrukcji sprawi, że jej funkcjonalność i jakość będzie optymalna, a żywotność konstrukcji ulegnie wydłużeniu. Fundamenty kratownicowe będą flagowym produktem fabryki BMO. Dodam, że prace rozwojowe i ulepszanie technologii opierają się na wieloletnim doświadczeniu i wiedzy kadry naukowo-badawczej, pracującej w Dziale Badań i Rozwoju Bilfinger Mars Offshore i Bilfinger SE.

Jakie jest wyposażenie zakładu? Czy któryś z elementów procesu produkcyjnego ma dla BMO specjalne znaczenie? Czy któreś z urządzeń zostało skonstruowane specjalnie dla państwa?

M.L.: Bez zaawansowanych technologii nie bylibyśmy konkurencyjni na rynku. Nasza linia produkcyjna jest bardzo nowoczesna. Oczywiście nie obejdzie się bez nadzoru człowieka, ale i ten pracownik musi być specjalnie przeszkolony do obsługi nowoczesnych urządzeń. W hali produkcyjnej jest zainstalowany specjalny cyfrowy robot do spawania ciężkich węzłów konstrukcji jacketowych i automaty do spawania orbitalnego. Nawiązaliśmy współpracę z europejską firmą produkującą m.in. wysokiej jakości blachy, rury oraz kształtowniki ze stali stosowanej w konstrukcjach offshore. Producent dostarcza prefabrykowane elementy do produkcji fundamentów – rury oraz blachy – a węzły będą konstruowane w naszej fabryce przez wyspecjalizowane do tego maszyny – roboty do spawania węzłów. Węzeł jacketa to połączenie nogi rury o średnicy do 2 200 mm i grubości blachy do 90 mm oraz jej odnogi, tzw. stężenia, czyli rury o średnicy 600–900 mm i grubości blachy do 50 mm.

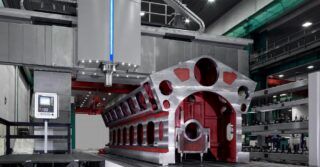

Perełką w produkcji Bilfinger Mars Offshore jest specjalistyczny robot do spawania węzłów. To prototyp maszyny – pierwsze w Europie urządzenie zaprojektowane specjalnie dla nas, które będzie stosowane na skalę przemysłowej produkcji wielkogabarytowych konstrukcji stalowych. W fabryce jeden robot spawalniczy będzie jednocześnie (naprzemiennie) obsługiwał dwa stanowiska montażowe. Ramię maszyny obraca się w każdej płaszczyźnie i jest w stanie podnieść konstrukcje węzłów o wadze do 10 t. Cyfrowa maszyna będzie zaprogramowana na spawanie konkretnego węzła – jej zadanie polega na wykonywaniu kilkuwarstwowych spawów wewnątrz i na zewnątrz rur węzła. Zaawansowanie technologiczne pozwoli na niezwykle precyzyjną pracę i optymalne wykonanie spawów.

Alternatywą dla tego typu spawania za pomocą robota jest… spawanie ręczne, co oznacza pięciokrotnie dłuższy czas wykonywania węzłów. Dzięki spawaniu przez robota wykonanie zyska także na jakości – analiza online miejsca spawania i tym samym dostosowanie jego parametrów przełoży się na zachowanie odpowiednich wymiarów geometrycznych, a tym samym na właściwości wytrzymałościowe. Dotychczas nikt w Europie nie stosował takiej techniki wykonania węzłów.

Spółka jest w trakcie realizacji pierwszego kontraktu?

P.M.: W lipcu ubiegłego roku podpisaliśmy kontrakt z DONG Energy na produkcję platform pośrednich dla farmy wiatrowej Race Bank na Morzu Północnym. DONG Energy to duński koncern energetyczny, światowy lider w wiatrowej branży offshore. Umowa dotyczy zarówno produkcji i magazynowania 91 sztuk platform pośrednich, jak i dostawy materiałów do produkcji, prefabrykacji konstrukcji, montażu wyposażenia konstrukcji oraz załadunku na barki i składowania wyprodukowanych elementów do czasu ich odbioru przez klienta. Elementy, które powstaną w ramach kontraktu, ważyć będą w sumie ok. 30 tys. t (330 t każdy TP) – to 22 500 t stali i 7 500 t żelbetu. Ich łączna długość to ponad 2 tys. m. Pierwszy załadunek gotowych elementów planowany jest w połowie tego roku.

Negocjacje kontraktu trwały sześć miesięcy – w tym czasie przedstawiciele DONG Energy trzykrotnie wizytowali fabrykę budowaną w Szczecinie i zapoznawali się z warunkami produkcji. Wielokrotnie wyrażali zadowolenie z przedstawionej przez nas oferty, podkreślali wysoki stopień profesjonalizmu, możliwość produkcji seryjnej, dbałość o każdy szczegół i nastawienie na współpracę z klientem.

Co interesujące, pierwsze rozmowy z potencjalnymi klientami rozpoczęły się jeszcze w trakcie budowy zakładu – efektem tego jest kontrakt podpisany z DONG Energy. To dla nas sukces, bo znany na całym świecie deweloper branży energetycznej zaufał firmie, która dopiero budowała fabrykę. Rozmowy z kolejnymi klientami trwają cały czas. Są jednak objęte tajemnicą i nie ujawniamy ich szczegółów zgodnie z zasadą, że biznes lubi ciszę i dyskrecję. Jesteśmy dobrej myśli co do przebiegu pertraktacji.

Jak oceniają państwo aktualną sytuację na rynku? Jak duże jest zapotrzebowanie na konstrukcje BMO?

P.M.: Eksperci oceniają, że w ciągu najbliższych 10 lat rynek będzie potrzebował nawet 5,5 tys. fundamentów wież wiatrowych o parametrach produkowanych przez naszą fabrykę, która ze względu na dobrą lokalizację, najnowocześniejsze technologie oraz wykwalifikowane kadry ma szansę odegrać znaczącą rolę w rywalizacji o rynek wielkogabarytowych konstrukcji stalowych dla sektora energetyki morskiej. Powstanie zakładu – dzięki współpracy z lokalnymi firmami i spółkami należącymi do branży stoczniowej i offshore – ma szansę pozytywnie wpłynąć na rozwój Szczecina jako miasta wykorzystującego potencjał tradycji przemysłu stalowego oraz doświadczonych kadr, a także województwa zachodniopomorskiego jako regionu przyjaznego inwestorom.

W długiej perspektywie czasowej zamierzamy umocnić swoją pozycję, jaką zajmujemy jako firma odpowiadająca definicji zrównoważonego przedsiębiorstwa. Jednocześnie rozwijamy koncepcję ograniczenia wpływu naszej działalności na środowisko.

Przemysław Milczarek: Zarówno projekt, produkcja, jak i montaż ogromnej suwnicy bramowej zostały zamówione u holenderskiego producenta dźwigów – firmy Van Haagen. W październiku ubiegłego roku transport suwnicy przybył do Szczecina, na wyspę, na której mieści się fabryka. Prawie 120-metrowy dźwig wykorzystywany będzie w końcowych etapach produkcji fundamentów morskich elektrowni wiatrowych. Taka konstrukcja jest dla nas niezbędna do stawiania do pionu gotowych elementów i wprowadzania ich na barki, którymi fundamenty (w pozycji pionowej) będą transportowane do klienta.

Sam rozładunek trwał kilka dni, natomiast montaż suwnicy – kilkanaście tygodni. Był on zależny od warunków pogodowych. Przy montażu konstrukcji o takich gabarytach trzeba zachować szczególne względy bezpieczeństwa w czasie prac na wysokościach, dlatego przy wietrznej pogodzie prace nie były możliwe. Teraz możemy się pochwalić najwyższą suwnicą bramową w Europie: 120 m wysokości! To dwa razy więcej niż wysokość masztów największego żaglowca szkolnego – STS Siedow. Dźwig jest wyposażony w specjalistyczne systemy elektroniczne, m.in.: system przeciwprzeciążeniowy, wskazania siły wiatru i układów aktywnych (informujący o tym, czy dźwig jest w ruchu) oraz systemy zawiadamiające o awarii.

Suwnica w liczbach:

- 8 – liczba części, w jakich dźwig przypłynął do Szczecina,

- 80–340 t – waga poszczególnych elementów suwnicy,

- 1 800 t – całkowity ciężar (uwzględniający dwie czołownice po 250 t każda),

- 120 m – wysokość suwnicy,

- 95 m – wysokość pod hakiem,

- 48 m – rozpiętość pomiędzy nogami suwnicy,

- do 1 400 t – zdolność udźwigu.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)