– Głównym motorem przemian jest tzw. Internet Rzeczy (IoT), który już dziś umożliwia szerszą wymianę informacji, zdalne sterowanie maszynami, a w konsekwencji analizę wszelkich procesów produkcyjnych i ich dalszą optymalizację. Szacuje się, że do 2020 roku na świecie będzie blisko 50 miliardów urządzeń podłączonych do sieci, czyli 50 razy więcej niż jeszcze pięć lat temu. Co za tym idzie, powstanie szeroka sieć urządzeń komunikujących się samodzielnie i analizujących miliony danych w czasie rzeczywistym, aby wykonywać określone czynności – mówi Ireneusz Martyniuk, Wiceprezesa Pionu Przemysłu w Schneider Electric Polska.

Zmiany, które zachodzą w ramach rewolucji technologicznej, której efektem jest „Przemysł 4.0” to dziejący się na naszych oczach proces. Niesie on ze sobą nie tylko pozytywy w postaci maksymalnej optymalizacji wszystkich procesów przemysłowych, ale również konkretne zagrożenia, związane z globalną siecią i cyberbezpieczeństwem. Kluczowym wydaje się tu fakt, że zagrożenia i wyzwania dotyczą systemu jako całości, a więc wszystkich, połączonych w sieć urządzeń, linii technologicznych, a w konsekwencji przedsiębiorstw.

Jednocześnie globalne problemy dużych koncernów stają się podobne do tych, które posiadają również firmy z sektora Małych i Średnich Przedsiębiorstw. Na jeszcze jeden fakt należy zwrócić w tym kontekście uwagę: w polskim przemyśle jako całości, wdrażane są te same technologie, które posiadają najbardziej nowoczesne kraje świata.

Wszystko w chmurze

Procesy automatyzacji procesów w jedną, połączoną ze sobą siecią funkcjonalnych zależności całość, dotyczy praktycznie rzecz biorąc wszystkich elementów nowoczesnej gospodarki. Przykładem tego jest m.in. budownictwo. – Wciąż dynamicznie rozwija się obszar automatyki budynkowej. Oprócz kompleksów biurowych pojawiają się obiekty naukowo-badawcze, które wymagają zastosowania nowych technologii do potrzeb rozwojowych i badawczych. Przykładem takiej realizacji jest oddany w 2016 roku przez Qumak jeden z najnowocześniejszych w Europie ośrodków laboratoryjno-badawczych CEZAMAT (Centrum Zaawansowanych Materiałów i Technologii) przy Politechnice Warszawskiej – stwierdza Tomasz Laudy, Prezes Zarządu Qumak S.A. – Dzięki innowacyjnym rozwiązaniom energetycznym, teletechnicznym oraz multimedialnym, polscy naukowcy mogą prowadzić w ośrodku zaawansowane prace badawcze nad przyszłościowymi materiałami i technologiami. Tego typu obiekty planują otworzyć także inne ośrodki naukowe.

Podstawową kwestią jest sprawne zarządzanie tego typu całością, zarówno w kontekście pojedynczych budynków, jak i całych, skomplikowanych w swojej strukturze działania, zakładów przemysłowych. Tym bardziej, że jednoczesne współdziałanie ze sobą poszczególnych procesów, związanych z funkcjonowaniem danego przedsiębiorstwa, wymaga możliwości zbierania i analizy ogromnej ilości danych. Do tego niezbędne są właściwie działające chmury obliczeniowe.

O tym, ze przedstawiciele krajowych firm mogą być fachowcami w tego typu technologiach świadczy przykład Creotech Instruments S.A., lidera polskiego sektora kosmicznego. W międzynarodowym projekcie, łączącym ze sobą państwa tzw. Międzymorza (leżących między morzami Adriatyckim, Bałtyckim i Czarnym), jednym z zadań polskiej firmy jest, we współpracy z CloudFerro, stworzenie EO4SEE, czyli środowiska pracy, które zapewni wygodny dostęp do danych satelitarnych dotyczących realizacji projektu. A o tym, że będzie ich bardzo wiele świadczy fakt, że realizacja projektu zakłada, na zlecenie Europejskiej Agencji Kosmicznej, Obserwację Ziemi dla Europy Południowo-Wschodniej (EO4SEE). – Celem przedsięwzięcia jest stworzenie warunków do pełnego wykorzystania potencjału ogromnej ilości danych satelitarnych, dotyczących Europy Południowo-Wschodniej, zgromadzonych na przestrzeni ostatnich 20 lat przez satelity Europejskiej Agencji Kosmicznej – mówi dr Grzegorz Brona, prezes Creotech Instruments S.A. – Platforma bazować będzie na zbudowanej przez naszą firmę infrastrukturze chmurowej EO Cloud, która świadczy usługi dla ESA oraz klientów komercyjnych od października 2016 roku.

Świat czujników

– IoT to różnego rodzaju urządzenia pełniące funkcje czujników, połączone w globalnej sieci. W ten sposób sensory, kontrolery, czy mikrokomputery łączą się z serwerami, przesyłając im dane, które następnie są analizowane przez wyspecjalizowane narzędzia. Na podstawie zebranych wyników, przedstawionych w postaci zrozumiałej dla człowieka, możliwe jest np. przewidywanie przyszłych zachowań, czy awarii maszyn – argumentuje Paweł Pacewicz, Kierownik ds. Projektów Strategicznych Transition Technologies PSC. I dodaje: – Zastosowanie technologii z obszaru IoT w przemyśle pozwala inżynierom i kierownikom produkcji na dzielenie się informacjami niezależnie od czasu i miejsca, w którym się znajdują oraz dostarczanie analiz dotyczących produkcji i produktu. Umożliwia też znacznie szerszą automatyzację i optymalizację działania oraz redukcję kosztów związanych z serwisem urządzeń.

Kielecka firma, specjalizująca się w tworzeniu autorskich systemów informatycznych, zwraca uwagę na fakt, że obecnie rozwiązania z obszaru IoT najbardziej rozpowszechnione są w zakresie zastosowania analityki biznesowej. Jest tak z tego względu, że obserwacja i kontrola specjalistycznych danych umożliwia lepsze planowanie i realizację zadań, a także szybkie reagowanie na odchylenia wskaźników od normy.

Z perspektywy przemysłu niewątpliwie ważnym elementem, wpływającym na projektowany i wdrażany w życie w 2017 roku rozwój, będą kwestie związane z bezpieczeństwem energetycznym. Dlatego też wiele procesów wytwórczych, podporządkowanych będzie temu zagadnieniu. Powinny one wykorzystać dostępne na rynku technologie, by skuteczniej wykorzystywać energię. – Pierwszym krokiem do takiej optymalizacji jest szczegółowy audyt energetyczny. W dużych zakładach przemysłowych szukanie oszczędności należy zacząć od modernizacji maszyn generujących największy pobór energii. Odpowiednie dostosowanie ich pracy, a czasem także wymiana podzespołów, mogą znacznie obniżyć koszty energii – podkreśla Ireneusz Martyniuk. I dodaje: – Dlatego, należy spodziewać się, że 2017 rok upłynie pod znakiem przyspieszenia w zakresie modernizacji infrastruktury, gdzie główną rolę odegra Internet Rzeczy. To właśnie jego rosnący potencjał będą wykorzystywać przedsiębiorstwa przemysłowe w tym roku.

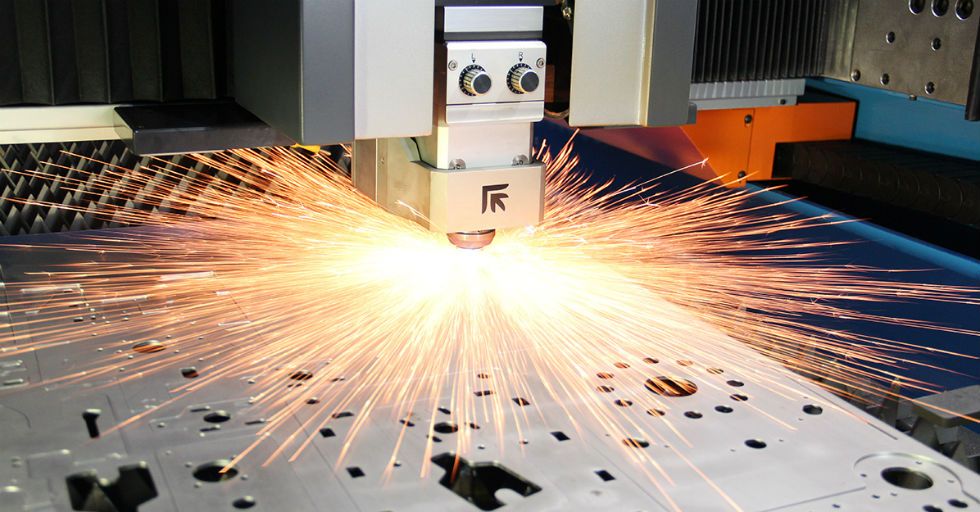

Zarządzanie laserami

Możliwości, jakie daje powiązanie ze sobą procesów przemysłowych, związane są z jeszcze jednym, istotnym elementem. Rozwojowi w tym obszarze towarzyszy ciągły rozwój technologii produkcyjnych. Skuteczne powiązanie ich ze sobą stworzyć mogą nową jakość dla każdego przedsiębiorstwa. O tym, jak się one zwiększają świadczy przykład maszyn do cięcia metali. Lasery w nich wykorzystywane umożliwiają obecnie zarówno precyzyjny, jak i jednocześnie szybki proces wycinania, spawania, czy tez obróbki różnego typu materiałów. Coraz powszechniejsze stają się nie tylko systemy laserowe 2D, służące m.in. do cięcia blach płaskich, ale przede wszystkim systemy laserowe 3D, które znajdują swoje zastosowanie w najbardziej skomplikowanych i wymagających projektach. Pozwalają one na wieloaspektową obróbkę detali przestrzennych.

Interesującą z tej perspektywy innowację zaoferował ostatnio na rynku PrimaPower. Firma opracowała dla swoich maszyn do obróbki blach własne źródło lasera, w technologii światłowodowej. To, jakie daje ono możliwości, uzależnione od tego, jakie jest źródło zarządzania, którym jest oprogramowanie zainstalowane w maszynach laserowych. Jest tak z tego względu, że jak podkreśla Gianfranco Carbonato, Prezes Grupy Prima Industrie: – Dzisiejsze software’y są niezwykle intuicyjne i już przy niewielkiej pomocy operatora są w stanie samodzielnie dostosować odpowiednie parametry cięcia danego detalu w zależności od rodzaju materiału. Przykładem takiego oprogramowania jest np. Tulus® MUPS – jest to Osobisty Asystent Użytkownika Maszyny (Machine User Personal Assistant-MUPS), który umożliwia operatorowi zdalne zapoznanie się ze statusem maszyny w kwestii czynności wykonywanych ręcznie, np. zmiany narzędzia i przygotowania materiału.

Wszystko wskazuje na to, że tego typu technologie staną się podstawą działania większości firm również w polskim przemyśle.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/nowoczesny-przemysl-320x167.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/generatywne-projektowanie-320x167.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/Cover-320x167.jpg)

![Dlaczego część projektów IT kończy się porażką? [BADANIE] Dlaczego część projektów IT kończy się porażką? [BADANIE]](https://polskiprzemysl.com.pl/wp-content/uploads/projekty-IT-1-320x167.jpg)