RAMB: wykonawstwo, montaż i remonty konstrukcji stalowych,

Założona w grudniu 2000 r. spółka RAMB to jedno z największych przedsiębiorstw w województwie łódzkim. Pierwotną działalnością, a zarazem specjalnością spółki są zabezpieczenia antykorozyjne, konstrukcje stalowe zarówno nowe, jak i regenerowane oraz ich montaż. Od czasu powstania RAMB znacząco poszerzył swoją działalność i wysunął się na pozycję lidera branży.

Mająca siedzibę w pobliżu Bełchatowa spółka RAMB należy do Grupy Kapitałowej PGE Górnictwo i Energetyka Konwencjonalna SA. Jej strategicznym zleceniodawcą jest PGE GiEK SA Oddział Kopalnia Węgla Brunatnego Bełchatów, a ostatnio także Oddział Kopalnia Węgla Brunatnego Turów.

Mawia się, że „stara miłość nie rdzewieje” – powiedzenie to jest bardzo adekwatne do spółki RAMB, gdyż przed 14 laty jej działalność rozpoczęła się od wykonawstwa zabezpieczeń antykorozyjnych. Zrealizowane w tym zakresie prace były na tyle perfekcyjne, że rdza nie pojawia się na zabezpieczonych powierzchniach do dziś, a spółka gwarantuje skuteczność zabezpieczenia niektórych elementów nawet przez 25 lat. I to jest właśnie ta stara miłość, która nie rdzewieje.

Obecnie firma z powodzeniem działa również w branżach: budowlanej, elektrycznej, produkcji filtrów, remontów pomp głębinowych, inżynierii wodno-lądowej, obróbki skrawaniem oraz w utrzymaniu i eksploatacji obiektów (sieci wodno-kanalizacyjne, sanitarne i ciepłownicze). Zajmuje się także produkcją i regeneracją czerpaków i członów gąsienicowych.

O firmie RAMB, zrealizowanym zakresie prac, jej osiągnięciach i planach „Polskiemu Przemysłowi” opowiada dyrektor ds. restrukturyzacji i konsolidacji Paweł Spława–Neyman.

Państwa oferta jest bardzo szeroka. Co tak naprawdę jest waszą specjalnością?

Przez 14 lat działalności wypracowaliśmy szeroki wachlarz usług, jednak to nasze pierwsze zadania – roboty antykorozyjne oraz montaż konstrukcji stalowych nowych i regenerowanych – stały się naszą główną specjalnością. Nie zmienia to faktu, że świetnie radzimy sobie również w branży budowlanej, elektrycznej czy inżynierii wodno-lądowej.

Większość zleceń pochodzi z PGE GiEK SA Oddział Kopalnia Bełchatów – czy to państwa główny klient?

Naszą misją jest realizacja specjalistycznych usług na najwyższym poziomie, a priorytetem – zaspokojenie potrzeb podmiotów z Grupy Kapitałowej PGE Górnictwo i Energetyka Konwencjonalna SA w Bełchatowie. Cały proces funkcjonowania naszej firmy jako spółki córki był i jest ściśle powiązany z działalnością założyciela.

Większość zleceń pochodzi z PGE GiEK SA Oddział Kopalnia Węgla Brunatnego Bełchatów, ale to nie jest nasz jedyny klient. Wykonujemy również zlecenia dla oddziałów takich jak: Elektrownia Bełchatów, Kopalnia Węgla Brunatnego Turów i Elektrociepłownia Zgierz. Staramy się też pozyskiwać zlecenia z rynku zewnętrznego, zwłaszcza na rzecz dużych firm z szeroko pojętego sektora energetyki oraz jednostek samorządowych.

Jakich rozmiarów konstrukcje jesteście w stanie wykonać w całości w swoich zakładach?

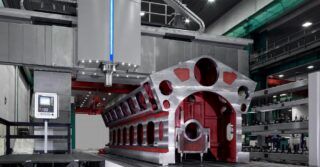

Nasza firma korzysta z bogatego parku maszynowego i to właśnie tutaj powstają imponujące konstrukcje stalowe. Nasza wytwórnia konstrukcji stalowych posiada halę trójnawową o powierzchni ponad 11 tys. m², wyposażoną w sześć suwnic i estakadę zewnętrzną o powierzchni 4800 m². Maksymalne gabaryty elementów, jakie możemy wykonać w warunkach warsztatowych, to 5x5x30 m, a ich masa osiąga nawet 60 t.

W jaki sposób na wasze możliwości wpłynęło uruchomienie przed kilkoma laty nowego ciągu czyszcząco-malarskiego?

Ciąg czyszcząco-malarski został zorganizowany przy hali wytwórni konstrukcji stalowych i ma za zadanie stworzenie optymalnych warunków do wytworzenia zabezpieczeń antykorozyjnych konstrukcji stalowych i elementów maszynowych.

Dzięki niemu uzyskaliśmy możliwość wykonania gotowego produktu o wysokiej jakości, kompletnego i gwarantującego bezproblemową eksploatację. Wykonywane powłoki antykorozyjne cechują się dużą trwałością. Jest to wynikiem wykorzystywania na każdym etapie prac, możliwości i parametrów zainstalowanych urządzeń. Warto podkreślić, że proces realizowany w komorze jest bardziej przyjazny środowisku niż tradycyjne metody wykonywania zabezpieczeń.

Jak są zabezpieczane i konserwowane konstrukcje stalowe? Jaką technologię się przy tym wykorzystuje?

Zabezpieczenie naszych konstrukcji odbywa się przez malowanie systemem malarskim powłokowym, epoksydowo-poliuretanowym. Oczywiście, wcześniej taką konstrukcję musimy dokładnie oczyścić, na początku z użyciem wody i detergentu, a następnie za pomocą śrutu staliwnego łamanego lub żużla pomiedziowego.

Trwałość takiego systemu malarskiego jest uzależniona od tego, jaki element lub konstrukcję zabezpieczamy, oraz od warunków ich użytkowania. Przykładowo, trwałość antykorozyjnego zabezpieczenia ciągu transportowego wykorzystywanego w bełchatowskiej kopalni to 15–20 lat, a trwałość systemu malarskiego zastosowanego w bełchatowskiej elektrowni na wieży kotła wynosi 20–25 lat.

W jaki sposób zabezpieczane są urządzenia przeznaczone do pracy w trudnych warunkach (np. koparki, zwałowarki)?

Maszyny podstawowe, takie jak koparki i zwałowarki, poddawane są zabezpieczeniu renowacyjnemu, które wykonywane jest podczas postojów remontowych. Zabezpieczeniu poddaje się fragmenty najbardziej uszkodzone i system malarski jest taki sam jak na przenośnikach taśmowych. Powierzchnie, które da się naprawić, poddaje się renowacji polegającej na usunięciu produktów korozji i uzupełnieniu powłoki barierowej oraz przemalowaniu warstwą nawierzchniową dla uzyskania jednolitej powierzchni, a zarazem koloru.

Ciąg transportowy

Czy to prawda, że opracowaliście technologię regeneracji czerpaków koparek wielonaczyniowych, która wydłuża czas ich eksploatacji pomiędzy jedną wymianą a drugą?

Bardzo ciekawe pytanie. To, czego nauczyliśmy się do tej pory, znacznie wydłuża ten czas poprzez stosowanie najnowszych technologii, najwyższej jakości materiałów oraz zatrudnienie wysokiej klasy specjalistów spawaczy. W naszych planach jest uruchomienie innowacyjnego projektu dotyczącego regeneracji starych i udoskonalenia nowych czerpaków, a także zwiększenia wolumenu ich produkcji. Nie da się ukryć, że ze względu na specyfikę branży i szybkie zużywanie się tych elementów zależy nam, aby wydłużyć czas ich pracy. Nie jest to łatwe zadanie, chociaż muszę przyznać, że kilka pomysłów już mamy i nad nimi pracujemy. Na razie nic więcej na ten temat nie możemy jednak powiedzieć.

W waszym portfolio znajduje się budowa ciągów przenośników T1. Proszę opowiedzieć więcej o tej inwestycji: jaki był zakres robót, jakich technologii wymagał, dla kogo zostały zrealizowane…

Budowa ciągu przenośników łączących odkrywkę Szczerców z odkrywką Bełchatów T1 (litera T oznacza przenośniki transportowe) została zrealizowana na zlecenie PGE GiEK SA Oddział Kopalnia Węgla Brunatnego Bełchatów. Prace trwały od końca 2012 r. do końca roku 2013. W sumie zostało zrealizowanych pięć stacji napędowych, pięć stacji zwrotnych, trzy mosty przęsłowe oraz mniej więcej 20 km tras przenośników. Było to duże przedsięwzięcie, które obejmowało wykonanie konstrukcji stalowych, montaż, zabezpieczenie antykorozyjne, prace elektryczne i prace rozruchowe. Praca przy budowie ciągów przenośników jest nam bardzo dobrze znana i bez obaw mogę powiedzieć, że świetnie sobie z tym poradziliśmy.

W ramach waszej działalności mieści się także produkcja filtrów żwirowych i siatkowych. Skąd się wzięła potrzeba tak dużej dywersyfikacji działalności?

W odwodnieniu wgłębnym PGE GiEK SA Oddział Kopalnia Węgla Brunatnego Bełchatów stosowane były różnego rodzaju filtry studzienne. W latach 1974–1986 stosowano głównie filtry stalowo-siatkowe, a w latach 1983–1986 – filtry osłonowe (mostkowe).

Z uwagi na pojawiające się problemy wynikające z eksploatacji studni z filtrami siatkowymi i mostkowymi (piaszczenie, elektrokorozja, kolmatacja) od roku 1987 rozpoczęto stosowanie okładzinowych filtrów żwirowych. W związku z koniecznością restrukturyzacji kopalni postanowiono przekazać produkcję filtrów do naszej spółki. Jak do tej pory obie strony są bardzo zadowolone z tej współpracy.

Jakie typy filtrów wykonujecie i regenerujecie? Jakie jest ich zastosowanie?

Wykonujemy trzy rodzaje filtrów: żwirowe, siatkowe i piezometryczne. Filtry żwirowe z nasuwaną okładziną żwirową są wykorzystywane do ujmowania wód pitnych i przemysłowych oraz do odwadniania wyrobisk górniczych studniami o głębokości do 350 m. Są to filtry do studni o dużej wydajności, które dla zwiększenia wytrzymałości na ściskanie radialne mają okładzinę zbrojoną w siatkę cięto-ciągnioną.

Filtry siatkowe stosuje się w studniach płytkich o krótkiej żywotności. Czynnikiem filtrującym jest siatka odpowiednio dobrana do warunków hydrologicznych. Natomiast filtry piezometryczne stosujemy w kolumnach piezometrycznych do badania poziomu lustra wody w górotworze. Czynnikiem filtrującym jest, tak jak w filtrach siatkowych, siatka.

Poza konstrukcjami stalowymi wykonujecie m.in. obiekty hydrotechniczne, zbiorniki, kanały. Proszę podać przykłady takich realizacji.

Aktualnie większość prac realizujemy na terenie odkrywki Szczerców, która jest intensywnie rozbudowywana. Zajmujemy się między innymi odwodnieniem powierzchniowym wyrobiska wraz z odwodnieniem pochylni, wykonaniem osadnika nr 2-Sz, wykonaniem pompowni S1 i spągowego stanowiska pompowego. Stale rozbudowujemy też sieć kanałów, rowów i rurociągów.

Komora śrutownicza w RAMB

Czy w wypadku jakiegokolwiek zlecenia natrafiliście na problem wymagający opracowania innowacyjnej technologii, metody czy podejścia?

Oczywiście, zmiany służące poprawie i innowacje są zawsze konieczne. Kierujemy się zasadą, że nigdy nie jest tak dobrze, by nie mogłoby być lepiej. Zatrudniamy wykwalifikowany zespół inżynierów, który ustawicznie dba o unowocześnianie produkcji. Dbałość o innowacje jest dużym wyzwaniem, gdyż rozwój spółki RAMB jest związany w głównej mierze z przejmowaniem działalności od bełchatowskiej kopalni. Można powiedzieć, że jest to bardzo młoda kopalnia i stosowane tam technologie są dość nowoczesne.

Do tej pory, przejmując produkcję, wprowadzaliśmy drobne usprawnienia, których celem było np. obniżenie kosztów produkcji, bez uszczerbku dla jakości. Obecnie planowane przez nas zmiany polegają na zupełnie nowym podejściu do problemu. Jak już wspomniałem, planujemy opracowanie innowacyjnej technologii za pomocą jednostki badawczej, ale projekt ten jest dopiero w fazie przygotowawczej. Jeżeli uda się zrealizować nasze założenia, będzie to pierwsza zupełnie innowacyjna technologia opracowana przez naszą spółkę.

Jakie najważniejsze zlecenia realizujecie obecnie?

Specyfika branży górniczej ma to do siebie, że prace są sukcesywnie realizowane przez cały rok. Obecnie wykonujemy znacznych rozmiarów roboty na składowisku popiołów Lubień (nadbudowa i rurociągi), zajmujemy się budową i przebudową przenośników ciągów G1 i G3, budową przenośnika G501 (litera G oznacza przenośniki odkrywkowe) układu KTZ Pola Bełchatów i Pola Szczerców oraz zabezpieczaniem antykorozyjnym konstrukcji stalowej kotłowni budynku głównego bloku 12 w PGE GiEK SA Oddział Elektrownia Bełchatów.

Są to obecnie nasze największe przedsięwzięcia. Poza tym realizujemy mniejsze zlecenia, takie jak modernizacja zwałowarki Z99, modernizacja koparki SchRs 4000 (K-45) czy regeneracja członów gąsienicowych oraz odpowiadamy za utrzymanie i eksploatację obiektów, sieci wodno-kanalizacyjnych i oczyszczalni ścieków.

Zatrudnienie w firmie wzrasta. Czy oznacza to, że nie narzekacie na brak zamówień?

Zaczynaliśmy jako przedsiębiorstwo stuosobowe, a obecnie zatrudniamy prawie 1,5 tys. osób. Przytoczenie tych danych doskonale pokazuje, jak prężnie RAMB się rozwija. Zawdzięczamy to w dużej mierze wysokiej specjalizacji. Realizacja zadań, których faktycznie jest coraz więcej, nie byłaby możliwa bez doświadczonej i wykwalifikowanej kadry. Buduje ona jakość i rzetelność naszej firmy, co jest jej mocną stroną. Konsekwencją tego są duże zamówienia.

Czy są przedsięwzięcia, których realizacja przyniosła wam szczególną satysfakcję?

Wytwarzanie konstrukcji stalowych, ich montaż i działania związane z antykorozją to nasza specjalność. Bez obaw mogę powiedzieć, że to właśnie w tym jesteśmy najlepsi. Mimo wszystko są oczywiście inne przedsięwzięcia, które również ukazują nasz potencjał.

Wykonanie zabudowy korony i zadaszenia trybun piłkarskiego stadionu PGE GKS Bełchatów oraz budowa siedziby PGE GiEK SA – budynku, który zdobył drugie miejsce w rankingu poświęconym architekturze serwisu internetowego ArchDaily w kategorii „Budynek Roku 2014” – to sukcesy, którymi warto się pochwalić.

| Zużycie czerpaków – miejsce na innowacje Nieustającym problemem firm działających w górnictwie i kopalnictwie jest szybkie zużywanie się elementów maszyn pracujących w najtrudniejszych warunkach, takich jak czerpaki koparek wielonaczyniowych w kopalniach odkrywkowych. Konieczność ich częstej wymiany i regeneracji powoduje przestoje, pociągając za sobą wymierne koszty. Eksploatowane w Bełchatowie koparki wielonaczyniowe osiągają wydajność od 650 do 1100 m3 urobku na godzinę. Choć jest to wydajność teoretyczna, w praktyce nieosiągalna, pozwala w pewnym stopniu zorientować się, na jakie obciążenie narażone są czerpaki. Wymaga to zastosowania rozwiązań gwarantujących jak największą odporność na zużycie ścierne oraz wysoką udarność. Proces zużycia czerpaków jest wieloczynnikowy. Do najistotniejszych przyczyn należą: klasa urabialności nadkładu, wytrzymałość materiału czerpaka, odporność krawędzi tnących naroży i noży na ścieranie, jak również ich twardość, udarność i geometria. Zużycie czerpaka wpływa nie tylko na spadek jego efektywności, a więc na ilość uzyskiwanego nadkładu, lecz także przekłada się na wzrost obciążeń dynamicznych oddziałujących na koło czerpakowe i konstrukcję koparki. Dlatego tak istotną, a zarazem trudną do rozstrzygnięcia kwestią jest ustalenie optymalnego kształtu czerpaków, sprzyjającego wydłużeniu ich trwałości i sprawności. |

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)