Plastmer – producent elementów z tworzyw sztucznych

Plastmer sp. z o.o. sp. k. od ponad 20 lat produkuje komponenty z tworzyw sztucznych, elementy złożeniowe dla najlepszych światowych marek z branży AGD, RTV i przemysłowej, a ostatnio również motoryzacyjnej.

Pomysł na biznes

„Pomysł na firmę pojawił się w 1987 r. Zainspirowała mnie działalność przedsiębiorstwa produkującego akcesoria z tworzyw sztucznych dla branży medycznej. W Polsce był to okres transformacji, który dawał szansę prywatnym przedsiębiorcom. I właśnie wtedy podjąłem decyzję o budowie naszej pierwszej wtryskarki, a w nieistniejących już Zakładach ELWRO – formy wtryskowej. W 1989 r. razem ze Stanisławem Krupą założyliśmy spółkę Polmer s.j. w Zabrodziu pod Wrocławiem – opowiada Leszek Sługocki, współwłaściciel i pomysłodawca spółki Plastmer. – Na początku zatrudnialiśmy jednego pracownika, mieliśmy jedną wspomnianą maszynę produkcyjną i formę do naszego pierwszego produktu – plastikowych spinaczy do bielizny”.

Firma szybko zaczęła zdobywać poważnych klientów. Najpoważniejszym zleceniodawcą była wtedy Petrochemia Płock, dla której produkowano filtry przemysłowe używane do produkcji tworzyw sztucznych. Dzięki temu można było rozwinąć skrzydła. Wkrótce wśród klientów pojawiły się największe firmy z branży AGD i RTV, meblowej i przemysłowej – Polar, Fagor Mastercook, LG, Toshiba, Franc Gardiner.

Kryzys zmusza do ryzyka

„W 1996 r. kupiliśmy piękny, ponad 14-hektarowy obszar w Pietrzykowicach razem z pomieszczeniami gospodarczymi. W nowej siedzibie zatrudniliśmy lokalnych mieszkańców, stając się częścią tego miejsca. Odpowiedzią na kryzys ekonomiczny, który w 2009 r. dotknął również Plastmer, było powierzenie stanowiska dyrektora młodemu, zdolnemu inżynierowi, ówczesnemu kierownikowi logistyki – Markowi Bądkowskiemu. Musieliśmy ograniczać koszty poprzez m.in. redukcję zatrudnienia. Wszystkie oszczędności firmy zainwestowaliśmy w generalną modernizację.

Poniesienie kosztów związanych z przebudową hali produkcyjnej, zakupem maszyn i dodatkowego wyposażenia było dla nas dużym ryzykiem. Ale ono się opłaciło! Reakcje naszych klientów na wprowadzone zmiany zaowocowały nowymi kontraktami. Światowy kryzys ekonomiczny zmusił nas do ryzyka, które stało się podstawą rozwoju firmy – kontynuuje Leszek Sługocki i podsumowuje: – Plastmer to firma rodzinna, która od początku stawia na ludzi. Swoje początki zawdzięcza poświęceniu dwóch rodzin: Sługockich i Krupów. Wiemy, jak ważne są dobre warunki pracy naszych pracowników i ich rozwój wewnątrz organizacji, wspólne wyjazdy czy celebrowanie świąt”.

Misję firmy można zamknąć w trzech krótkich zdaniach: „Najwyższa jakość. Najlepsza cena. Kompleksowa obsługa”.

Branża, asortyment, klienci

Główną branżą, w której funkcjonuje Plastmer, jest AGD/RTV. Od roku 2015 firma małymi krokami wchodzi na rynek automotive. Dodatkowo trwają prace nad własnym produktem oraz nowymi technologiami z zakresu nanoszenia nadruku/dekoracji na powierzchnie.

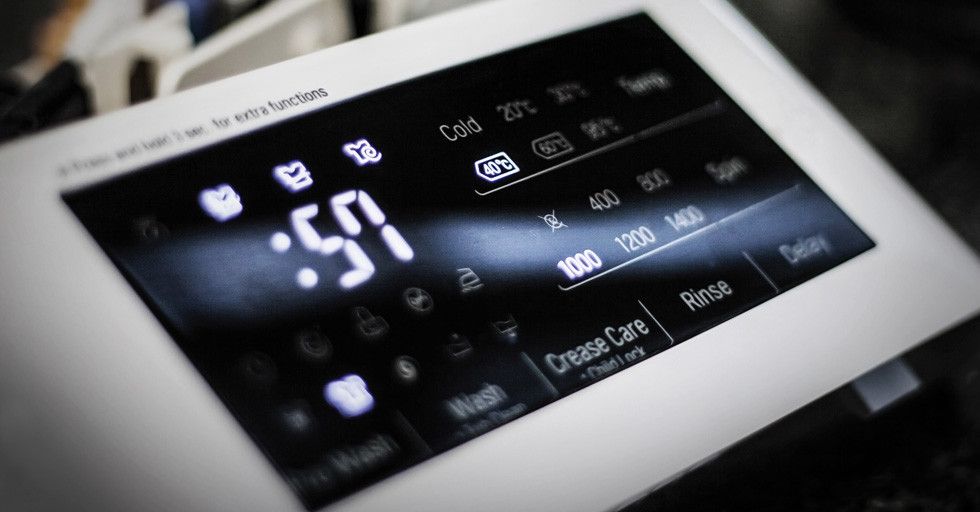

„Poruszamy się w dwóch charakterystykach produktu – tłumaczy Marek Bądkowski, prezes zarządu komplementariusza Plastmer sp. z o.o. – Pierwsza z nich to wyroby konstrukcyjne, do których używamy tworzyw termoplastycznych typu PA/PA 6.6/POM/PC. Natomiast druga to wyroby estetyczne, gdzie tworzywami bazowymi są tworzywa polimerowe ABS/PS/PMMA. Dobrym przykładem drugiej grupy, jeżeli chodzi o wyrób, jest panel kontrolny pralki, w którym oprócz wtrysku, naniesionego nadruku, wykonywany jest również montaż wszystkich podzespołów wchodzących w skład paneli”.

Do 2008 r. głównymi odbiorcami były lokalne fabryki dużych koncernów położone w Polsce. Od roku 2009 datuje się rozpoczęcie dostarczania produktów do wszystkich oddziałów dotychczasowych klientów w Europie oraz do krajów bardziej odległych (Brazylia, Meksyk).

Obecnie Plastmer realizuje dostawy do większości krajów UE. Udział eksportu w roku 2016 wyniesie 25–30% przychodów.

Trzon klientów stanowią: Electrolux, Whirlpool, LGe, Sevitel, BSH, VW.

W 2015 r. firma wykonała pierwszą serię paneli kontrolnych technologią nadruku cyfrowego dla jednego z klientów. Dział R&D rozpoczął pracę nad dużym projektem dotyczącym zmiany konstrukcji zmywarki, którego celem jest obniżenie poziomu hałasu. Zainicjowano również prace projektowe nad nowym rozwiązaniem z obszaru filtrów HEPA. Ważnym posunięciem okazała się dywersyfikacja portfolio klientów o grupę BSH oraz klienta z branży automotive.

Współpraca z Politechniką Wrocławską

Kilka lat temu firma nawiązała współpracę z Politechniką Wrocławską, aby umożliwić jej absolwentom start w życie zawodowe oraz poprzez wymianę wiedzy i analizę naukową jeszcze bardziej usprawnić procesy produkcyjne. Owocem tej współpracy jest kilka udanych projektów. Dla przedsiębiorstwa ważna jest możliwość łączenia teorii z praktyką i wdrażania wypracowanych rozwiązań do przemysłu.

Kompleksowa obsługa – od analizy potrzeb do gotowego produktu

Plastmer zapewnia klientom profesjonalne wsparcie podczas wszystkich etapów współpracy. Jak to dokładnie przebiega? Zobaczmy:

- Analiza potrzeb i doradztwo – Fachowcy z Plastmeru bazują na doświadczeniu firmy wypracowanym przez ostatnie 25 lat. Dzięki temu, że od tak dawna funkcjonują w branży AGD/RTV, niejednokrotnie zauważają potencjał wielu finalnych produktów. W związku z tym potrafią zaproponować klientom rozwiązania korzystne dla obu stron: klienci budują przewagę nad konkurencją, a firma – swój prestiż, dzięki czemu klienci sami zwracają się później z koncepcjami własnych rozwiązań na etapie szkicu, oczekując doradztwa i przedstawienia rozwiązania spełniającego ich kryteria. Złożenie zamówienia nie wyklucza dalszego udoskonalania produktu. Wprowadzanie niezbędnych zmian i uzupełnień jest możliwe niemal na każdym etapie.

- Projektowanie – Proces projektowania opiera się na technologii synchronicznej opracowanej przez markę SIEMENS. Firma jest w stanie wydajnie i elastycznie przygotowywać dokumentację trójwymiarowych projektów, zarówno prostych elementów, jak i skomplikowanych złożeń. Istnieje możliwość przeprowadzania podstawowych analiz MES dla partnerów z wykorzystaniem silnika NX Nastran firmy SIEMENS. Projektowanie dowolnych elementów z tworzyw sztucznych może bazować na projektach w 2D, a także na pomysłach i szkicach klientów.

- Konstrukcja, regeneracja, modernizacja – Dzięki własnej narzędziowni przedsiębiorstwo może dokonywać modyfikacji oraz regeneracji narzędzi. Dodatkowo dział technologiczny przeprowadza różnego typu analizy, np. mould flow pod kątem optymalizacji konstrukcji elementu w procesie produkcyjnym. Dział ten ściśle współpracuje z działem R&D pod kątem projektowania konstrukcji samych narzędzi.

- Produkcja (charakterystyka, surowce, dostawcy) – Niemal nieograniczone możliwości produkcyjne zapewnia bogaty park maszynowy, w którego skład wchodzą 24 wtryskarki nowej generacji do tworzyw o tonażu 40–600 t. Obecnie przeważa tzw. produkcja „wymagająca”, tzn. produkowane są całe złożenia paneli kontrolnych, a także elementy konstrukcyjne, których proces jest trudny, np. overmoulding, gdzie kwestia dokładności wymiarów jest bardzo istotna, a sam proces – niezwykle wymagający. Pod kątem surowców Plastmer współpracuje z największymi graczami na rynku. Należą do nich m.in. Styrolution, Sirmax, Rosa, Schulmann, Azoty. Przetwarza wszystkie surowce, poczynając od PP/PS/ABS/PA/POM/PC/PMMA, a kończąc na TPE.

- Testowanie i polityka jakości – Podczas pracy nad nowym rozwiązaniem lub optymalizacją istniejącego wykonywane są różnego rodzaju testy w zależności od potrzeb i wymagań klienta, np. testy w komorze akustycznej. Często korzysta się z laboratorium znajdującego się w Sztokholmie. Weryfikowanie wydajności oraz przepływów odbywa się bezpośrednio w firmie – w dziale R&D oraz w laboratorium PWR, na wydziale mechanicznym. Dodatkowo każde rozwiązanie jest weryfikowane pod kątem funkcjonalnym oraz zmęczeniowym, a na potrzeby danego projektu buduje się odpowiednie stanowiska.

Zgodnie z misją firmy jednym z kluczowych wyznaczników jest jakość, w związku z tym już na etapie projektu wstępnego analizuje się potencjalne problemy mogące wystąpić podczas procesu wewnętrznego oraz u klienta finalnego.

Dużym sukcesem całego zespołu jest fakt, że w roku 2015 wskaźnik PPM u wszystkich klientów był zerowy. Plastmer posiada pełen park maszynowy do wykonywania pomiarów, od prostych narzędzi po maszyny CNC z głowicami 3D. Firma stosuje system zarządzania jakością i spełnia wymagania PEN-EN ISO 9001:2009 oraz jest w trakcie wdrożenia ISO 16001.

Udoskonalanie w praktyce. Można? Można!

W Plastmerze wierzy się, że każdy produkt może być lepszy, a jego cena – niższa. Poprosiliśmy prezesa zarządu, Marka Bądkowskiego, o podanie kilku przykładów z ostatnich realizacji, gdzie nastąpiło udoskonalenie, a często również uproszczenie urządzenia, dzięki pomysłowym rozwiązaniom. Oto one:

- Zmywarka – cel główny to obniżenie poziomu hałasu o 3 dB. Fachowcy podeszli do sprawy szerzej, tzn. uwzględnili koszty logistyczne i technologiczne u klienta. Rozwiązanie składało się z siedmiu różnych komponentów: metal/filc/tworzywo. Siedem różnych komponentów, czterech różnych poddostawców, różne wymagania pod kątem jakości, homologacja itp. oraz dwie osoby na linii u klienta, które zajmowały się montażem wymienionych części składowych. Powodowało to powstanie grupy kosztów, których można byłoby uniknąć.Nowe rozwiązanie zastąpiło wszystkie komponenty jednym elementem z tworzywa sztucznego. Nie dokonuje się żadnego montażu składowych. Sam element jest bardzo prosty w montażu. Oszczędność dla klienta sięga ponad 2 mln zł rocznie w wypadku jednej platformy.

- Panel kontrolny – cel główny to możliwość obsługi pralki przez osoby niewidzące lub niedowidzące. Zastosowano specjalne rozwiązanie sterowania, wykorzystując własną technologię cyfrową, wykonując tzw. „naddruk”. Dodatkowo wymyślono samo sterowanie w sposób prosty i intuicyjny. Rozwiązanie to jest przeznaczone na rynki Europy Zachodniej.

- Filtr HEPA – w obecnych rozwiązaniach dostępnych na rynku stosuje się system klejenia hot melt, za którego pomocą łączy się włókninę z obudową. Dodatkowo występuje system uszczelnień wykonywany na dwa sposoby: „bicomponent” lub zewnętrzna uszczelka. W opracowaniu Plastmeru system klejenia został zastąpiony nowym rozwiązaniem, dodatkowo udało się wyeliminować system uszczelnienia stosowany do tej pory i zastąpić go kolejnym nowym rozwiązaniem, które z jednej strony jest tańsze, a z drugiej strony bardziej efektywne.

- Pompa wody – to najtrudniejszy obszar, nad którym trwają prace. W stosowanych dziś pompach głównym elementem, który wpływa na parametry pompy, jest wirnik, klasyczne rozwiązanie stosowane w każdej z branż. Opracowywany projekt pozwala na zmniejszenie gabarytów każdego wirnika o 50%, a tym samym zmniejszenie gabarytów całej pompy. Dodatkowo można uzyskać dziesięciokrotnie większe wydajności przy mniejszej konsumpcji mediów. Ten układ jest gotowy pod rozwiązania zasilania typu BLCD (z silnikami bezszczotkowymi – trwalszymi i bardziej niezawodnymi), a najważniejszym kryterium jest to, że można tłoczyć dowolne medium, tzn. wodę/paliwa/ciecze.

Trudna branża tworzyw sztucznych

„Rynek przetwórstwa tworzyw sztucznych w Polsce jest trudnym rynkiem. Podczas pierwszej fali kryzysu w latach 2009–2010 sporo firm upadło. Zostały dwa typy firm: spółki koncernów zachodnich świadczące usługi na ich rzecz oraz firmy, które postawiły na rozwój.

Na pewno dla pierwszej grupy liczy się wyłącznie profit, który przynoszą – i na to są właściwie nastawione. Dla drugiej grupy natomiast ważny jest zysk w perspektywie czasu. Nasza spółka ma jasny cel, tzn. od trzech lat więcej inwestujemy w rozwój samej części produkcyjnej oraz w R&D. Stąd też realizacja trudnych projektów, innowacyjnych technologicznie, a dzięki temu zwiększenie potencjalnych zysków w przyszłości. Dla mnie do realizacji tych strategii najważniejsi są pracownicy – zespół, z którym pracuję.

Mam nawet własne motto dotyczące dewizy, którą się kieruję: sukces to w 80% zespół, a w 20% maszyny. Dlatego nasz zespół, który tworzymy, jest stały. To grupa pasjonatów o różnych osobowościach, rozumiejąca, dokąd wspólnie podążamy” – wyznaje Marek Bądkowski.

W celu uniezależnienia się od wahań rynkowych Plastmer zdywersyfikował portfolio klientów oraz branż. Dodatkowym atutem stało się wprowadzenie własnych produktów na rynek oraz technologii z nimi związanych.

Zielona firma

Od trzech lat Plastmer maksymalizuje wysiłki w celu ograniczania odpadów. Zakupiono kilka urządzeń do ponownego przetwarzania surowców. Opakowania tekturowe zostały zastąpione zwrotnymi. Ale głównym czynnikiem, który wpływa na brak odpadów, jest organizacja, a tym samym proces technologiczny. Dlatego tak ważni są ludzie, którzy ten proces rozumieją.

Dzięki innowacyjnym rozwiązaniom cała energia cieplna uzyskana w procesie produkcji jest wykorzystywana do ogrzewania budynków przedsiębiorstwa. A surowce używane do produkcji oraz produkowane elementy nie zawierają substancji szkodliwych dla środowiska.

Zintegrowany program działań dotyczy funkcjonowania całego przedsiębiorstwa. Zanieczyszczenia są stale ograniczane, wyraźne jest dążenie do zmniejszenia zużycia energii, w firmie stosuje się segregację i recycling odpadów pozaprodukcyjnych.

Chce nam się więcej

W 2016 r. planowana jest rozbudowa działu R&D o duże laboratorium, powiększenie zespołu oraz rozbudowa hali magazynowej o 1150 m2. W drugim kwartale firma planuje zakończenie implementacji nadruku cyfrowego do produkcji masowej. W 2017 r. dojdzie do zakupu kilku maszyn do 1000 t siły zwarcia.

„Patrząc w przyszłość należy pamiętać o przeszłości, o tym, gdzie byliśmy 2–3 lata temu. Na pewno nasza firma rozwija się bardzo dynamicznie – to widać nawet po zatrudnieniu. 3 lata temu zatrudnialiśmy ok. 80 osób, w chwili obecnej pracuje u nas prawie 250. Dynamika jest dostrzegalna również przez zewnętrznych audytorów oraz uwidacznia się w przyznawanych nam nagrodach, m.in. Gazelach Biznesu za lata 2012–2015. To dlatego chce nam się więcej i więcej. W przyszłości zamierzamy produkować różnorodne wyroby, mocno zaawansowane technologicznie, dające nam przewagę nad konkurencją krajową oraz światową” – podsumowuje Marek Bądkowski.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Poziom recyklingu tworzyw sztucznych w Europie rośnie, w Polsce o 8,7% od 2018 r. [RAPORT] Poziom recyklingu tworzyw sztucznych w Europie rośnie, w Polsce o 8,7% od 2018 r. [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xrecykling-tworzyw-sztucznych-320x167.jpg.pagespeed.ic.ZecrPz7hxV.jpg)