Mostostal Warszawa – Pierwszy w Polsce most drogowy z kompozytów FRP

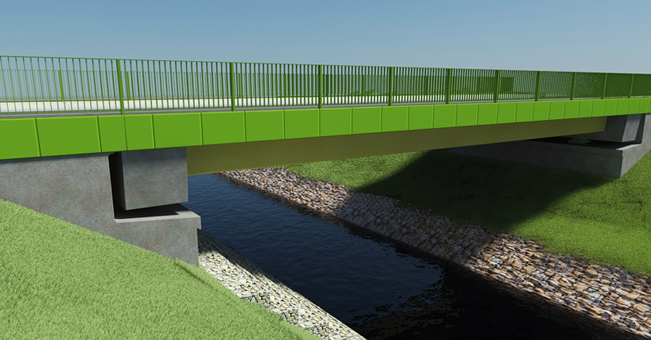

Pierwszy w Polsce i jeden z nielicznych w Europie innowacyjny most drogowy z materiałów kompozytowych powstaje w ramach projektu badawczego Com‑bridge. Będzie to również jeden z największych (pod względem rozpiętości przęsła) tego typu obiektów na świecie. Realizuje go konsorcjum kierowane przez Mostostal Warszawa SA z udziałem Politechniki Rzeszowskiej, Politechniki Warszawskiej i firmy Promost Consulting z Rzeszowa. Wykonawcy szacują, że most będzie można eksploatować bez ponoszenia dodatkowych kosztów przez 50–75 lat.

Demonstracyjny most z kompozytów powstanie w ramach programu „Demonstrator Plus” realizowanego przez Narodowe Centrum Badań i Rozwoju, które w ramach wsparcia badań naukowych i prac rozwojowych w skali demonstracyjnej przeznaczyło na ten cel 5 mln 150 tys. zł. Właścicielem mostu, który będzie współfinansowany ze środków programu, jest powiat rzeszowski (most powstanie w miejscowości Błażowa pod Rzeszowem). W chwili obecnej trwają prace badawcze i przygotowawcze (prefabrykacja elementów pod budowę). Po wykonaniu mostu badane będą jego parametry eksploatacyjne. Całe przedsięwzięcie obejmujące badania przemysłowe, prace rozwojowe i prace w zakresie wytworzenia instalacji demonstracyjnej trwa od listopada 2013 r. i zakończy się w marcu roku 2016.

Lider myśli inżynieryjnej

Mostostal Warszawa SA od lat jest pionierem w zakresie wprowadzania innowacji w budownictwie. Budowa mostu demonstracyjnego z kompozytów to jeden z efektów działalności firmy i jej zaangażowania na polu naukowo-badawczym. Jako jedyna firma w całej branży budowlanej w Polsce powołała ponad osiem lat temu Dział Badawczo-Rozwojowy. Obecnie jest w nim zatrudnionych kilkunastu specjalistów z takich branż jak: budownictwo, inżynieria sanitarna, elektronika i materiałoznawstwo, którzy współpracują niemalże ze wszystkimi liczącymi się jednostkami badawczymi w kraju i zagranicą. „Mamy świadomość tego, że wspierając nowe technologie, inwestujemy nie tylko w rozwój firmy, lecz także – co ważniejsze – w rozwój polskiej myśli inżynierskiej. Efektem prac naszych specjalistów jest m.in. projekt Com-bridge i budowa pierwszego w Polsce demonstracyjnego mostu drogowego z kompozytów FRP”– powiedział Juliusz Żach, kierownik Działu Badań i Rozwoju Mostostalu Warszawa SA.

Most jutra

Most demonstracyjny zostanie zbudowany w ciągu eksploatowanej drogi. Obecny most drogowy w ciągu ulicy Pułaskiego w Błażowej został zbudowany w roku 1958. Jest to obiekt stalowo-drewniany, który nie spełnia współczesnych wymogów. Z powodu złego stanu mostu jego nośność została ograniczona do 15 t. Inwestycja obejmuje zarówno prace projektowe, budowlane (rozbiórka istniejącego mostu, budowa: przyczółków, przęsła, dojazdów oraz umocnień rzeki), jak i badawcze (elementy mostu zostaną przebadane statycznie i dynamicznie w laboratorium; badane będą również parametry eksploatacyjne wykonanego obiektu).

Nowy most będzie wykonany z kompozytów włóknistych o osnowie polimerowej (fibre-reinforced polimer – FRP). Będą to włókna węglowe i szklane otoczone żywicą epoksydową. Użycie tego typu materiałów powoduje, że konstrukcje z nich wykonane są lżejsze oraz bardziej wytrzymałe. To właśnie doskonałe parametry mechaniczne, trwałość i odporność na korozję spowodowały, że kompozyty od lat są wykorzystywane w przemyśle lotniczym, samochodowym i stoczniowym. Od około 30 lat znajdują także coraz szersze zastosowanie w budownictwie. W Polsce materiały te były dotychczas stosowane głównie w postaci mat i taśm, jako elementy wzmacniające. Projekt w Błażowej będzie więc pierwszą w Polsce próbą zbudowania mostu drogowego z kompozytów FRP. Będzie to również jeden z największych (pod względem rozpiętości przęsła) tego typu obiektów na świecie.

Belka na miarę sukcesu

Most będzie miał budowę płytowo-belkową. Płyta z betonu lekkiego zbrojonego kompozytami zostanie zespolona z czterema dźwigarami kompozytowymi. Zanim jednak zostaną one wyprodukowane, Mostostal Warszawa SA wykona najpierw jedną przeznaczoną do testów. Belka trafi do laboratorium Politechniki Rzeszowskiej, gdzie zostanie poddana kompleksowym badaniom wytrzymałościowy, aż do zniszczenia. Dane uzyskane w ten sposób posłużą do weryfikacji i walidacji modelu numerycznego wykorzystywanego do projektowania mostu. Dopiero po tym etapie specjaliści z Mostostalu Warszawa SA przystąpią do produkcji czterech dźwigarów, które będą stanowiły główny element konstrukcyjny mostu.

Inwestycja w zrównoważony rozwój

Szacowany koszt projektu to 10 mln zł. Obejmuje on prace badawcze, budowę obiektu oraz badanie parametrów eksploatacyjnych. „Koszt jest nieco wyższy niż budowa tradycyjnego mostu, ale dzięki wykorzystaniu nowoczesnych materiałów skróci się czas budowy, a koszty jego utrzymania będą bardzo niskie. Upowszechnienie stosowania kompozytów FRP w mostownictwie z pewnością doprowadzi też do spadku ich cen (analogiczny trend obserwowano m.in. w branży sportowej lub samochodowej). Jednak nawet teraz, mimo dość wysokich kosztów początkowych, analiza kosztów w cyklu życia obiektu (LCCA) pokazuje, że budowa mostów kompozytowych jest uzasadniona z ekonomicznego punktu widzenia” – dodaje Juliusz Żach.

Zależnie od typu przeprawy, jej lokalizacji, warunków środowiskowych i terenowych, wymaganego czasu budowy oraz zakładanego czasu życia konstrukcji całkowite koszty w cyklu życia mostów kompozytowych są porównywalne z kosztami obiektów wykonanych z materiałów tradycyjnych, a często zdecydowanie od nich niższe.

| Parametry techniczne mostu Rozpiętość teoretyczna: 21 m, Szerokość: 10 m, Schemat statyczny: belka swobodnie podparta, Usytuowanie obiektu w planie: proste, Klasa obciążenia wg PN-85/S-10030: „B” tj. 40 t, Szerokości użytkowe: jezdnia: 2×3,5 m = 7,0 m, chodnik: 2,0 m, opaska bezpieczeństwa: 0,5 m, Posadowienie: pośrednie na studniach (palach), Korpusy podpór: przyczółki masywne, betonowe (C30/37) zbrojone prętami kompozytowymi, Odwodnienie obiektu: powierzchniowe z odprowadzeniem wód opadowych do istniejącej kanalizacji deszczowej, Ustrój nośny przęsła: 4 dźwigary kompozytowe zespolone z płytą betonową z betonu lekkiego (LC35/38) zbrojoną prętami kompozytowymi, Płyta pomostowa (o grubości 18 cm) wykonywana in situ, na kompozytowym deskowaniu traconym, Ciężar pojedynczej belki (dźwigara): 25 kN, Wysokość dźwigara: 1,0 m, Metoda produkcji prętów zbrojeniowych: pultruzja, Metoda produkcji belki kompozytowej: infuzja, Materiały wykorzystane do budowy dźwigarów: włókno węglowe i szklane, żywica epoksydowa, pianka z tworzywa sztucznego (jako materiał rdzeniowy). |

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/nowoczesny-przemysl-320x167.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/generatywne-projektowanie-320x167.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/Cover-320x167.jpg)