Taskoprojekt: budowa stanowisk oraz linii zrobotyzowanych

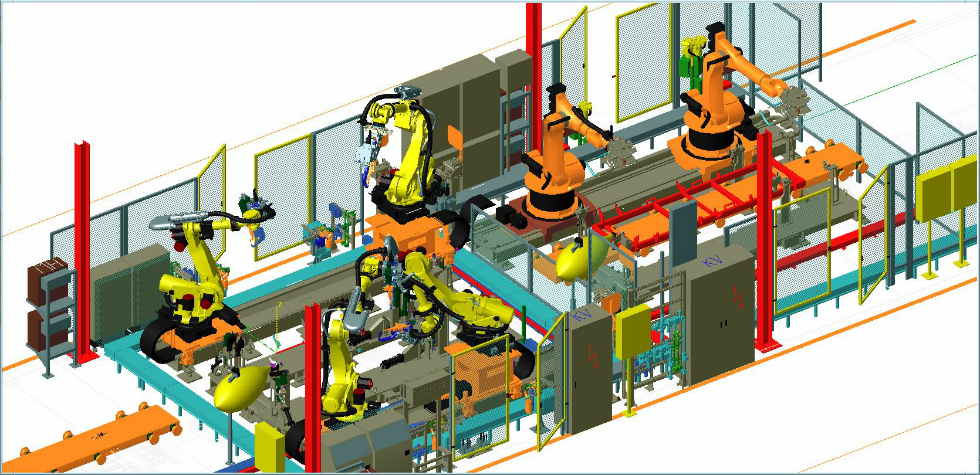

Oferta firmy Taskoprojekt sp. z o.o. z Poznania jest bardzo szeroka – od opracowania dokumentacji konstrukcyjnej wraz z projektami elektrycznymi, pneumatyką lub hydrauliką dla urządzeń, maszyn bądź stanowisk zrobotyzowanych, przez wykonywanie koncepcji i projektów technologicznych zakładów, linii produkcyjnych oraz opracowywanie technologii dla różnych procesów produkcyjnych, aż po wykonanie, montaż i uruchomienie urządzeń u klienta. Doświadczenie i rozwój technologiczny pozwalają firmie poszerzać listę odbiorców jej usług zarówno w kraju, jak i za granicą.

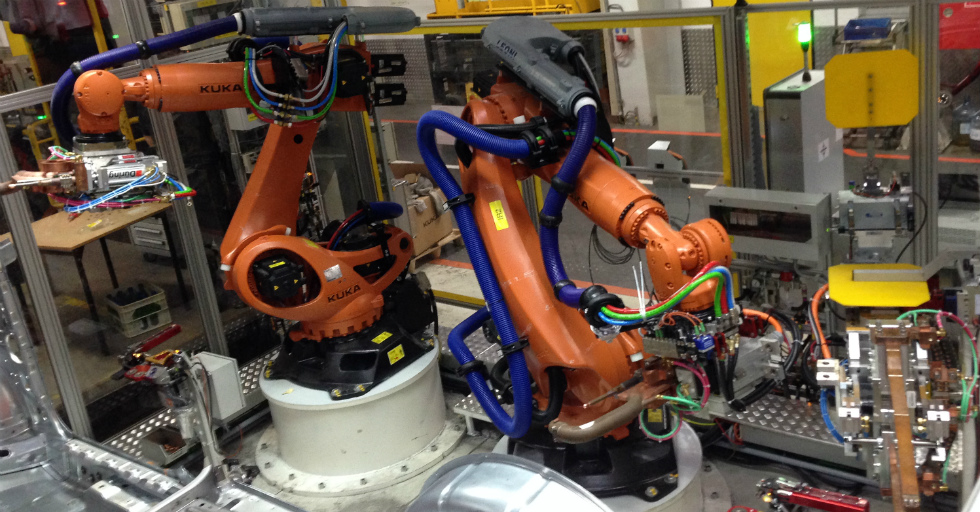

Taskoprojekt to firma oferująca projekt, wykonanie oraz uruchomienie z wdrożeniem do produkcji. Przedsiębiorstwo zatrudnia inżynierów technologów i konstruktorów specjalizujących się w nietypowych urządzeniach technologicznych, przede wszystkim dla przemysłu motoryzacyjnego i kolejowego. Ogromne doświadczenie Taskoprojekt w budowie przyrządów, stanowisk zrobotyzowanych oraz linii do zgrzewania i spawania dla przemysłu samochodowego, a także pojazdów szynowych sprawia, że firma cieszy się coraz większym uznaniem również na rynkach zagranicznych, a jej oferta spełnia wysokie wymagania przemysłu motoryzacyjnego.

Zapewne dlatego wśród wielu jej aktualnych klientów są tak znane marki, jak Volkswagen, Solaris, General Motors czy Volvo. Jak zapewniają przedstawiciele firmy, proponowane przez nią rozwiązania zorientowane są na wysoką jakość uzyskiwanego produktu przy optymalizacji kosztów jego wytwarzania.

Projekty pod klucz

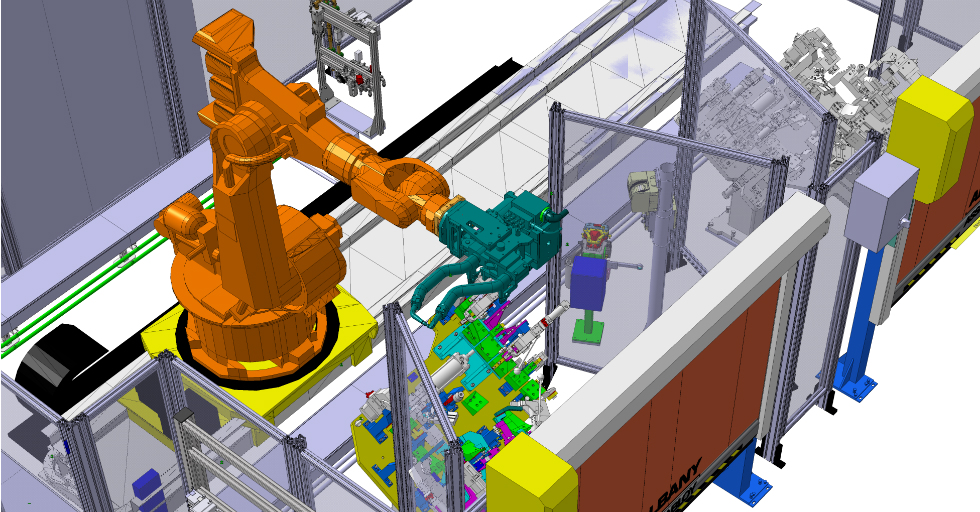

Jedną z gałęzi działalności firmy jest wykonanie maszyn, różnego rodzaju urządzeń (między innymi przyrządów do zgrzewania i spawania karoserii, do spawania pojazdów szynowych oraz maszyn budowlanych, do zgrzewania i spawania elementów foteli samochodowych, urządzeń montażowych, urządzeń technologicznych), stanowisk oraz całych linii produkcyjnych zarówno na podstawie własnej dokumentacji konstrukcyjnej (projekty są wykonywane za pomocą specjalistycznego oprogramowania – Catia lub NX), jak i według projektów przedłożonych przez klienta.

Jak dowiadujemy się od Jakuba Stańczaka, kierownika działu handlowego Taskoprojekt, do najczęściej wykonywanych zleceń należą te pod klucz, a więc projekty, w których najpierw tworzone są całe koncepcje procesów technologicznych, następnie opracowywana jest technologia, projektowane są maszyny, które w kolejnej fazie zostają także zbudowane.

Na koniec maszyny są uruchamiane w firmie w celu sprawdzenia, po czym przewozi się je do klientów i tam wdraża do produkcji. Kierownicy projektu nadzorują i koordynują realizację zlecenia w każdej fazie produkcji. Przedsiębiorstwo chętnie podejmuje się też wykonania zadań polegających na budowie maszyn lub urządzeń na podstawie dokumentacji otrzymanej od klienta. „

Zdecydowanie trudniejsze są projekty pod klucz, kiedy to bierzemy odpowiedzialność za cały proces wytwarzania i konieczne jest przeanalizowanie całego cyklu produkcyjnego części wytwarzanych w maszynach – mówi Jakub Stańczak, kierownik działu handlowego. – Jeśli chodzi o tego typu zlecenia, oprócz wnikliwej analizy procesu i opracowania technologii najważniejszy element stanowi zarządzanie projektem, polegające na koordynowaniu prac na wszystkich etapach realizacji.

Bez dobrego zarządzania projektem trudno sprostać oczekiwanym krótkim terminom dostaw oraz osiągnąć wysoką jakość produktu”. Projekty pod klucz są również najciekawszymi, z jakimi firma ma do czynienia, a według jej przedstawicieli największym wyzwaniem tego typu była do tej pory dostawa stanowisk, linii zrobotyzowanych i wyposażenia dla czterech kluczowych klientów z branży automotive w roku 2014.

Ciekawostką dotyczącą tego przedsięwzięcia jest to, że wszystkie zlecenia Taskoprojekt realizował w tym samym czasie, a jego rola była tym istotniejsza, że zamówione w firmie wyposażenie było konieczne do uruchomienia produkcji nowych modeli samochodów dostawczych i osobowych. Stanowiska i linie były wdrażane w Polsce, Anglii i na Węgrzech. Realizacja tych projektów wymagała uruchomienia ponad 40 robotów w ciągu sześciu miesięcy. Jak dowiadujemy się w firmie, „po doświadczeniach z 2014 roku nasz potencjał stanowi ponad 50 robotów i kilkadziesiąt przyrządów dla różnych projektów trwających w tym samym czasie na przestrzeni pięciu miesięcy”.

Fot. Taskoprojekt

Odpowiedź na potrzeby nawet wymagających klientów

W ofercie Taskoprojekt znajduje się również projektowanie i konstruowanie stanowisk zrobotyzowanych umożliwiających pełną automatyzację linii produkcyjnych. W branży motoryzacyjnej i kolejnictwie firma otrzymuje przede wszystkim zamówienia na procesy uwzględniające spawanie i zgrzewanie. Realizuje także aplikacje związane z nakładaniem kleju lub uszczelnień, paletyzacją, montażem oraz obróbką technologiczną. Wrażenie robi liczba produktów, jakie mogą wykonać stanowiska zrobotyzowane zbudowane przez Taskoprojekt.

Większość stanowisk tego typu jest przeznaczona na roczną produkcję części wynoszącą od 100 tys. do 800 tys. sztuk. Firma w swojej ofercie ma również stanowiska zrobotyzowane służące do produkcji mniejszej liczby części, potrzebne na tych etapach pracy, których nie jest w stanie wykonać człowiek.

Istotną częścią oferty firmy jest również produkcja obrotników przemysłowych (obrotników do ramy podwozia lokomotywy, obrotników z podnoszeniem dla maksymalnego obciążenia 20 t oraz obrotników pierścieniowych), profesjonalnych chwytaków i manipulatorów przemysłowych o zróżnicowanych konstrukcjach, w zależności od potrzeb klientów. Te wysokiej klasy urządzenia do wsparcia zaawansowanych prac przemysłowych to podstawa każdej linii produkcyjnej w dużym przedsiębiorstwie.

Podobnie jak stanowiska zrobotyzowane – chwytaki i manipulatory są wykorzystywane do podnoszenia i przenoszenia części w procesach, w których wymagana jest praca szybsza niż ta, którą może wykonać człowiek, lub w procesach, w których nie jest on w stanie fizycznie wykonać danej czynności. Również w tym zakresie firma stawia na nowoczesne technologie, a także spełnianie oczekiwań klientów.

Jak mówi Jakub Stańczak: „najczęściej elementy zaciskowe chwytaków są napędzane pneumatycznie lub hydraulicznie, ale możemy pochwalić się rozwiązaniami z zastosowaniem napędów elektrycznych, w których niepotrzebne jest sprężone powietrze do pracy całej maszyny. Rodzaj stosowanego napędu zależy przede wszystkim od wymagań klienta oraz wielkości sił, które są potrzebne w danym procesie. W naszych projektach kładziemy nacisk nie tylko na prędkość działania, jakość i powtarzalność procesu, lecz także na jego cenę.

W zależności od wielkości budżetu klienta zawsze proponujemy najkorzystniejsze rozwiązanie”. Realizacja zleceń od najbardziej wymagających klientów nie zawsze jest łatwa. Jak dowiadujemy się w firmie, największą trudnością jest spełnienie wymagań zamawiających co do terminu realizacji. Zleceniodawcy przeważnie chcą mieć u siebie aplikację jak najszybciej, a niestety nie zawsze zdają sobie sprawę z tego, jaki czas do realizacji danego zamówienia jest potrzebny. „Dlatego już podczas opracowywania oferty rozmawiamy z klientami na temat realnego terminu wykonania zadania – wyjaśnia nam kierownik działu handlowego Taskoprojekt. – Czasami otrzymujemy zamówienie od klienta za późno, a to przekłada się na wydłużanie dnia roboczego, pracę w weekendy i kilka innych zabiegów pozwalających na dotrzymanie terminu”.

Fot. Taskoprojekt

Programowanie stanowisk zrobotyzowanych i montaż

Ważnymi etapami pracy przy budowaniu stanowisk zrobotyzowanych jest programowanie offline i online. Podczas projektowania tego typu stanowisk tworzone są modele, które na bieżąco testuje się w programie do symulacji. Dzięki temu poprawia się ewentualne niedokładności lub kolizje trudne do przewidzenia w fazie projektowej, których nie można sprawdzić bez odpowiedniej symulacji. W następnej kolejności tworzony jest program offline, który zostaje wgrany do kontrolerów gotowego stanowiska. „W ten sposób znacznie przyśpieszamy prace związane z programowaniem robotów.

Program jest gotowy i musimy tylko zoptymalizować pracę robotów. W Polsce istnieją małe firmy budujące stanowiska zrobotyzowane bez wykonywania symulacji robotów lub programów offline. Wiąże się to z dłuższym czasem programowania robotów, a tym samym – wyższymi kosztami. Robotyk programujący roboty musi stworzyć program na obiekcie, a my wgrywamy gotową ścieżkę pracy robotów” – dowiadujemy się w firmie.

Podobnie jak w przypadku projektów pod klucz po wykonaniu zamówienia następuje uruchomienie maszyn i linii produkcyjnych w siedzibie firmy, dzięki czemu klient może się upewnić, że wszystko działa poprawnie, a także dodatkowo sprawdzić produkt, przeprowadzając wstępną serię produkcyjną.

Montaż przebiega podobnie jak faza projektowa, a jego etapy opisuje nam Jakub Stańczak: „Pierwszym krokiem jest zawsze kompletny montaż mechaniczny. Pod koniec prac mechanicznych rozpoczyna się montaż zespołów napędowych sterowanych pneumatycznie lub hydraulicznie. Gdy ten etap zostaje zakończony, rozprowadza się wszystkie przewody elektryczne (zasilające, sterownicze, komunikacyjne). Następnie przychodzi czas na fazę uruchomieniową i sprawdzanie komunikacji między wszystkimi urządzeniami oraz robotami.

Ostatni etap prac w naszym zakładzie stanowią uruchomienie, próby działania i optymalizacja”. Wykonanie prób działania stanowisk i maszyn jest standardem w branży motoryzacyjnej. Bez tych wszystkich kroków stanowisko zrobotyzowane nie powinno trafić do zamawiającego. Do firmy zgłaszają się jednak klienci z innych branż, którzy chcą wdrożyć aplikację jak najtaniej i nie ponosić kosztów prac związanych z symulacją. „Przekonujemy, że bez wykonania symulacji pracy robotów nie można mieć pewności, że uda się spełnić wymagania klienta dla założonego procesu (na przykład dostęp robota, czas pracy cyklu, ergonomia operatora).

Wykonując symulację pracy stanowisk, eliminujemy wszelkie możliwe błędy nieuwzględnione podczas projektowania, sprawdzamy ergonomię pracy operatora, optymalizujemy koszty poprzez dobór mniejszego robota, a przede wszystkim od razu po symulacji tworzymy wspomniany wcześniej program offline, który jest wgrywany do robotów i tylko optymalizowany. W ten sposób nie tracimy czasu na ręczne programowanie robotów i nie ryzykujemy, że robot nie wykona procesu. Do symulacji wykorzystujemy programy: ROBCAD, RoboGuide i RobotStudio”.

Firma pozostaje do dyspozycji klienta również po skończeniu montażu, oferując serwis montowanych przez siebie urządzeń. Po uruchomieniu każdej maszyny w zakładzie zamawiającego Taskoprojekt szkoli specjalistów utrzymania ruchu klienta, dzięki czemu mogą oni później sprawnie rozwiązywać wszelkie problemy po zakończeniu okresu gwarancji. Jak dowiedzieliśmy się od przedstawicieli firmy, przez pierwsze dwa lata działania bardzo rzadko zdarzają się problemy z maszynami, a po zakończonej gwarancji liczba zgłoszonych usterek jest znikoma. Mimo tego firma dokonuje serwisu lub przeglądów po wcześniejszym ustaleniu ich zakresu.

Nie tylko branża motoryzacyjna

Firma podejmuje się również dostawy nietypowych maszyn, urządzeń oraz stanowisk badawczych dla przedsiębiorstw z innych branż niż przemysł samochodowy i pojazdy szynowe. Jak mówi Jakub Stańczak: „do tej pory największym zleceniem tego typu była dostawa całej automatycznej linii do produkcji kilkunastometrowych słupów energetycznych. Chodziło tu o słupy bardzo podobne do słupów elektrowni wiatrowych, których powstaje w Polsce coraz więcej. Był to bardzo duży projekt zakończony sukcesem, dlatego spodziewamy się większej liczby zleceń na dostawę maszyn i urządzeń do produkcji słupów elektrowni wiatrowych”.

Innym ciekawym projektem nieprzeznaczonym dla branży motoryzacyjnej była automatyczna linia produkcyjna do cięcia, wiercenia i znakowania profili aluminiowych. Zbudowana na jej potrzeby maszyna sama pobierała odpowiedni profil aluminiowy z magazynu, cięła go na odpowiednią długość, wykonywała otwory, a następnie znakowała etykietą i przesyłała na produkcję lub do kolejnego magazynu. Urządzenie przygotowane przez Taskoprojekt było skonfigurowane do wykonania kilkunastu różnych wariantów profili.

Fot. Taskoprojekt

Nowe kierunki

Firma od wielu lat sprawnie się rozwija oraz udoskonala swoje produkty i usługi. W roku 2011 większościowym udziałowcem Taskoprojekt sp. z o.o. została firma PBiEŚ SEPO sp. z o.o. z Knurowa. Tym samy Taskoprojekt stał się członkiem Grupy SEPO, do której należą polskie firmy inżynieryjne z różnych branż. Od tej pory firma przechodziła kolejne etapy restrukturyzacji, aż do zbudowania struktury organizacyjnej umożliwiającej szybką i efektywną pracę, a także sprawne zarządzanie.

O jej stałym rozwoju i ciągłym poprawianiu jakości produktów świadczy wdrożenie systemu ISO 9001, potwierdzone certyfikatem DEKRA, oraz wprowadzenie polityki bezpieczeństwa, mającej na celu między innymi ochronę własności intelektualnej klientów firmy. Ponadto w latach 2013–2014 – w ramach doskonalenia swojej oferty – firma zrealizowała projekt współfinansowany ze środków Unii Europejskiej polegający na wdrożeniu planu rozwoju eksportu.

Jak dowiadujemy się od Jakuba Stańczaka, w najbliższym czasie Taskoprojekt planuje zakup kolejnych obrabiarek CNC w celu zwiększenia możliwości produkcyjnych, ponadto w dalszym ciągu pracuje nad udoskonaleniem procesu produkcyjnego. Firma ma również plany dotyczące zacieśniania współpracy ze swoimi zagranicznymi partnerami. Taskoprojekt od lat z powodzeniem działa na rynku polskim i rynkach zagranicznych. Produkty przedsiębiorstwa trafiają do Niemiec, Rosji, Anglii, Hiszpanii i na Węgry. Od niedawna firma rozwija też współpracę ze Słowacją, Czechami, Rumunią i Ukrainą i zamierza doprowadzić do zwiększenia sprzedaży.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Prognozy, szanse i wyzwania dla polskiego przemysłu na 2024 r. [ANALIZA] Prognozy, szanse i wyzwania dla polskiego przemysłu na 2024 r. [ANALIZA]](https://polskiprzemysl.com.pl/wp-content/uploads/xPrzemysl-4.0-fot.-320x167.jpg.pagespeed.ic.o8zijDQlIJ.jpg)