Ponar Wadowice: spece od hydrauliki siłowej

Rozmowa z Markiem Warzechą, prezesem zarządu, PONAR Wadowice S.A.

Czym jest, jakie ma znaczenie i jaką rolę pełni Centrum Badań i Rozwoju PONAR?

Centrum Badań i Rozwoju (CBR) PONAR Wadowice to połączenie wiedzy, doświadczenia i badawczej smykałki. To co wyróżnia nasz CBR od wielu innych to fakt, że do zagadnień związanych z hydrauliką podchodzimy kompleksowo i bardzo szeroko. To znaczy: obszarami naszych badań są układy hydrauliczne, układy smarne, elementy hydrauliczne, systemy wysokociśnieniowe i systemy sterowania. W CBR zatrudniamy ok. 40 inżynierów pracujących w Wadowicach i Łaziskach Górnych, a w całej firmie ok. 120. Ludzie którzy u nas pracują to zarówno ludzie młodzi, którzy przed chwilą skończyli studia oraz tacy, którzy w PONAR pracują już 30 lat. Cechuje nas również ogromna otwartość na współpracę z uczelniami. Wiele projektów B+R realizowanych jest we współpracy z uczelniami technicznymi, wśród których należy wymienić m.in. AGH, Politechnikę Wrocławską, Politechnikę Rzeszowska, Politechnikę Łódzką, Instytut Techniczny Wojsk Lotniczych. Studenci tych uczelni realizują w Grupie PONAR staże, które bardzo często przeradzają się w pracę na etacie.

Jeden z obecnie prowadzonych projektów jest realizowany we współpracy jednocześnie z dwiema jednostkami B+R, z dwóch różnych dziedzin nauki: górnictwa i geologii.

Może Pan podać przykłady rozwiązań konkretnych problemów klienta w oparciu o innowacje?

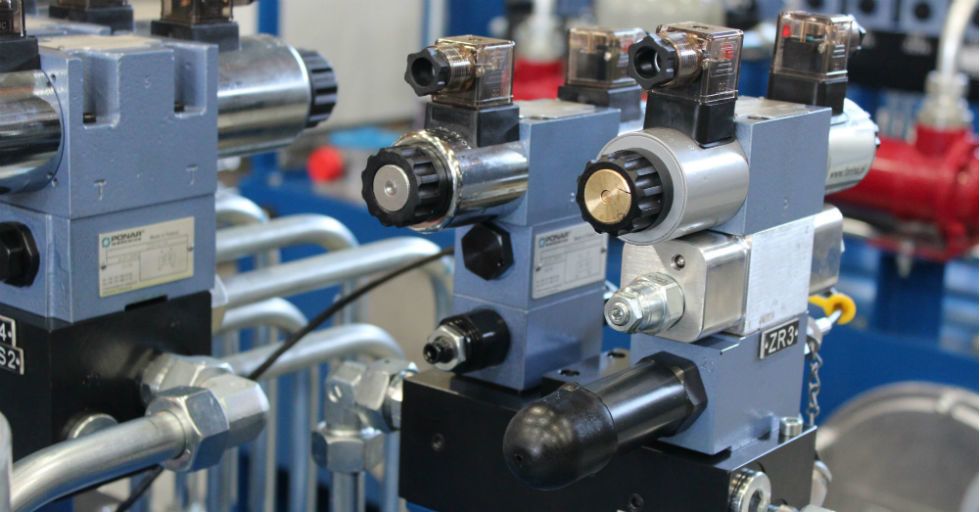

Oczywiście. Jakiś czas temu producenci maszyn górniczych przyszli do nas z potrzebą zastosowania hydraulicznego systemu sterowania, który będzie niewrażliwy na zanieczyszczenia medium wynikające z trudnych warunków pracy maszyny a na dodatek, umożliwiający zdalne sterowanie w strefach zagrożenia wybuchem metanu. Opracowany przez nas blok hydrauliczny, do dnia dzisiejszego został zastosowany w setkach egzemplarzy maszyn górniczych pracujących na całym świecie.

Kolejny przykład innowacji, którą wprowadziliśmy na rynek jest zdalny monitoring i diagnostyka wszystkich parametrów pracy zaprojektowanego i wyprodukowanego przez PONAR Wadowice agregatu hydraulicznego, pracującego w jednej z największych na świecie firm produkujących podzespoły do samochodów. Laboratorium, w którym zostały zainstalowane nasze agregaty pracuje prawie 24h na dobę ze względu na fakt, że testuje podzespoły dla zakładów na całym świecie. Opóźnienie wynikające z awarii agregatu powoduje problemy na całej linii technologicznej. Dlatego też nasze agregaty zostały wyposażone w innowacyjny system zdalnego monitorowania wszystkich parametrów pracy i na bieżąco informują obsługę laboratorium oraz kierownictwo firmy (znajdujące się poza granicami Polski) o stanie pracy naszych agregatów. Opracowany system diagnostyczny jest w rzeczywistości początkiem większego projektu systemu predykcyjnego, który oprócz informowania o stanach awaryjnych będzie przewidywał uszkodzenia elementów hydraulicznych, tak by ich wymiana lub naprawa odbywała się w sposób zaplanowany i umożliwiający utrzymanie 100% dyspozycyjności naszego systemu.

Fot. Ponar Wadowice

Z kim podjęliście współpracę badawczą nad zwiększeniem żywotności siłowników hydraulicznych?

Ten proces zapoczątkowaliśmy w roku 2016 roku, we współpracy z jedną z politechnik. Celem jest zwiększeniem żywotności siłowników hydraulicznych, pracujących w ultra ciężkich warunkach górniczych, gdzie – co ważne – mamy do czynienia z wysokimi temperaturami otoczenia, wysokim zapyleniem oraz dynamiczną pracą pod dużymi obciążeniami. Ideą rozwiązania jest zastosowanie innowacyjnego systemu przepłukiwania komór siłownika tak, by zanieczyszczone i „gorące” frakcje oleju pozostającego w tych komorach – chłodzić i filtrować w sposób ciągły. Na potrzeby tego projektu zostało zaprojektowane i wykonane stanowisko, w którym możemy symulować pracę siłownika pod pełnym obciążeniem zewnętrznym (70 ton). Siłownik został zaprojektowany i wykonany przez PONAR Wadowice i będzie umożliwiał zaimplementowanie systemu przepłukiwania.

Czy przeprowadzone zostaną i w jaki sposób, próby wytrzymałościowe tego rozwiązania?

One już trwają. Prace te, polegają na uruchomieniu stanowiska badawczego, na którym zostaną przeprowadzone próby efektywności. W IV kwartale tego roku powinniśmy poznać rezultaty i w przypadku zadowalających wyników (zmniejszeniu temperatury siłownika i poprawie czystości oleju w jego komorach) projekt wejdzie w kolejną fazę, która będzie polegała na testach na wybranej maszynie górniczej pracującej w podziemnym zakładzie górniczym. Ideą wszystkich naszych badań jest to aby w możliwie największym stopniu dowiedzieć się o wszelkich zjawiskach występujących w danym rozwiązaniu, tak aby już na etapie laboratorium wyeliminować możliwość niepowodzenia na testach u klienta. Wszystko po to, aby klient nie był poligonem doświadczalnym dla innowacyjnych rozwiązań, które mogą się przecież nie sprawdzić oraz po to, by zdobyta przez inżynierów CBR podczas badań wiedza przysłużyła się do jeszcze lepszych rozwiązań.

Jakie jeszcze inne prace prowadzone w CBR zakończyły się sukcesem?

Jest kilka obszarów, takich jak:

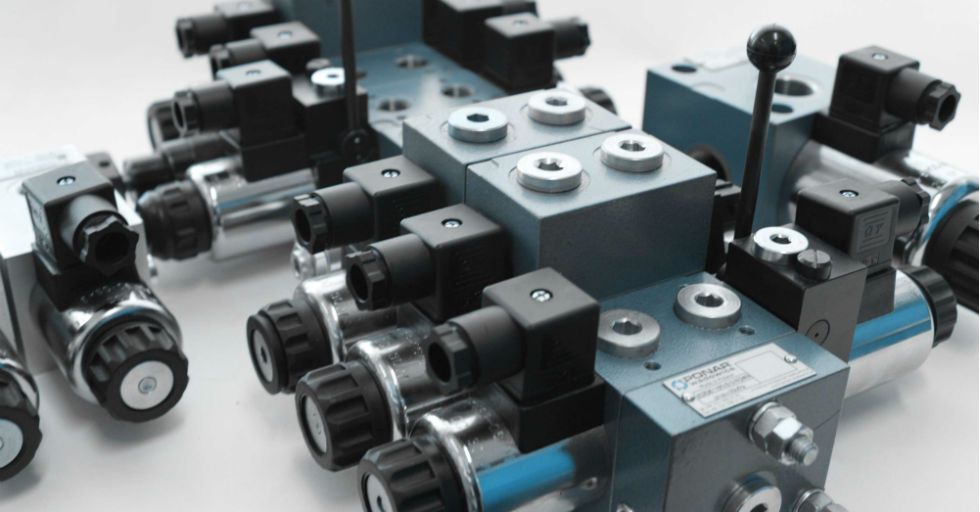

– innowacyjne energooszczędne rozdzielacze hydrauliczne do zastosowań mobilnych. Jeden z naszych rozdzielaczy doskonale sprawdził się u jednego z producentów maszyn zwyżkowych. PONARowskie rozwiązanie umożliwiło operatorowi płynne sterowanie maszyną, doskonałą synchronizację wielu ruchów jednocześnie, a praca w trybie „sterowania w zależności od obciążenia” pozwoliła zmniejszyć wykorzystywaną moc w agregacie zasilającym, specjalistyczne elementy hydrauliczne dedykowane do maszyn wojskowych i górniczych. Specjalne wersje zaworów zostały dostosowane do medium roboczego stosowanego w maszynach wojskowych, umożliwiającego pracę w ujemnych temperaturach, a z kolei wzmocnione części sterujące rozdzielaczy (umożliwiające pracę przy wyższych ciśnieniach sterowania) pozwoliły na zredukowanie liczby elementów hydraulicznych w maszynie górniczej, w której miejsca jest bardzo mało

– agregaty hydrauliczne dużych mocy. To agregaty często przekraczające sumaryczną moc równą 0,5 MW, które potrafią w niezwykle precyzyjny sposób realizować wiele funkcji roboczych wymagających dużych sił i momentów (walcarki, huty)

– stanowiska badawcze symulujące różne warunki pracy maszyn i urządzeń, w szczególności elementów z zakresu hydrauliki proporcjonalnej lub tzw. Load Sensing. Stanowiska znajdujące się na wyposażeniu CBR umożliwiają generowanie obciążeń w sposób ciągły tak aby odwzorować pracę siłownika hydraulicznego pod obciążeniem siły zewnętrznej równoważnej 70 tonom lub odwzorować pracę silnika hydraulicznego o mocy 175 Kw. Wszystko po to, aby nasze elementy i systemy jeszcze na hali badań przeszły próbę, którą za chwilę będą przechodzić u klienta.

– wysokociśnieniowe agregaty do generowania strugi wodnej wykorzystywanej np. do czyszczenia zbiorników paliwa lub do czyszczenia podwodnych elementów platform wiertniczych na Morzu Bałtyckim. Wysokociśnieniowy agregat, został zaprojektowany i wyprodukowany przez PONAR i dostarczony na platformę wiertniczą na Bałtyku. Jego zadaniem jest zasilanie wodą pod ultra wysokim ciśnieniem (2.500 bar, 150kW) specjalnych dysz wysokociśnieniowych umożliwiających czyszczenie podwodnych elementów platformy. Agregat znajduje się na platformie a nurkowie wykorzystując wodę pod wysokim ciśnieniem z agregatu wykonują prace podwodne.

Dużo uwagi poświęcacie Dolinie Lotniczej. Sam fakt świadczenia usług dla tak wrażliwego, pod względem technologicznym i technicznym sektora stawia Was w grupie firm z tzw. górnej półki. Opracowaliście m.in. stanowisko testowe oleju. Do czego to stanowisko służy?

Nasza firma jest członkiem Doliny Lotniczej od 2015 roku. Przed przystąpieniem do Stowarzyszenia realizowaliśmy już projekty techniczne dla branży lotniczej, jednak nawiązywana współpraca z wieloma firmami ze Stowarzyszenia pozwoliła na nowe projekty w tej branży.

Wykonania stanowiska testowego oleju podjęliśmy się dla jednej z firm z branży lotniczej, która pracuje m.in. dla Airbus oraz Boeing. Stanowisko to umożliwia przeprowadzenie testów pomp, chłodnicy i wtrysków oleju w warunkach zbliżonych do tych, jakie panują podczas eksploatacji – od startu maszyny, poprzez lot na różnych wysokościach, aż do momentu lądowania. W celu wykonania testów, układ zasilania stanowiska pracuje przy maksymalnym ciśnieniu 60 bar, temperaturze 130°C oraz natężeniu przepływu do 70 dm3/min.

Fot. Ponar Wadowice

Współpracujecie również z Europejską Organizacją Badań Jądrowych CERN. Efektem tej kooperacji to tajemnicze nazwy „Marta” i „Baby demo”. Co się pod nimi kryje?

Początki naszej współpracy z CERN sięgają roku 2015, kiedy to wykonaliśmy modernizację urządzenia do tworzenia masy uszczelniającej dla Politechniki Krakowskiej. Realizacja ta otworzyła nam drogę do kolejnych projektów – „Marta” i „Baby demo”.

„Marta” to mobilne laboratoryjne urządzenie służące do przeprowadzania badań sprawdzających stabilność odprowadzenia mocy cieplnej z elementów elektroniki, stosowanych w reaktorach czyli w układach gdzie występuje napromieniowanie. Urządzenie umożliwia odprowadzenie mocy cieplnej do 400W przy wykorzystaniu zjawiska odparowania ciekłego CO2.

„Baby demo” z kolei, jest urządzeniem działającym podobnie jak „Marta”. Jednak wykonane zostało jako część eksperymentu działu Atlas, który ma wykazać stabilną pracę detektorów wykorzystywanych później w akceleratorze ATLAS, wchodzącym w skład Wielkiego Zderzacza Hadronów.

Zadaniem tych urządzeń jest odprowadzanie ciepła z elektronicznych elementów sterujących w sposób kontrolowany, za pomocą ciekłego CO2 w temperaturze np. -52C, które przepływając przez nanorurki umieszczone w układach elektronicznych odbierają wytwarzane ciepło.

W układzie zastosowano zawory dławiące ze stali austenitycznej wykonane w naszej firmie, które znajdują zastosowanie do regulacji przepływu płynnego CO2 w temperaturze do -60 st C.

Współpraca produkcyjna i projektowa z CERN zaowocowała nowymi produktami oraz technologiami, które zostaną wykorzystane do kolejnych projektów dla tego Instytutu.

Czy produkty, które macie w ofercie to typowa, polska myśl techniczna?

Produkty oferowane przez PONAR Wadowice oparte są w 100 procentach na polskiej myśli technicznej naszych inżynierów, którzy oprócz kreowania innowacyjnych autorskich produktów, wykorzystują najnowsze odkrycia światowej techniki np. z zakresu materiałoznawstwa, systemów sterowania czy Internetu Rzeczy Internet Of Things.

Jesteśmy znani na całym świecie z rozdzielaczy i zaworów – z tego słynie marka i zakład w Wadowicach. Nasze produkty są sprzedawane od 50 lat z dobrym skutkiem i PONAR jest jednym z liderów na rynku.

Czy działania administracji państwowej, mam na myśli różne programy, dofinansowania, etc., były czy też nadal są pomocne w działalności innowacyjnej Państwa firmy?

Oczywiście że tak, dzięki dofinansowaniu uzyskanemu z Ministerstwa Rozwoju PONAR Wadowice zrealizował projekt budowy Centrum Badawczo-Rozwojowego, co pozwoliło nam wejść w zupełnie nowe branże i zaoferować nowe produkty z zakresu hydrauliki. Dotyczy to głównie tego, co w tej chwili jest numerem 1 w hydraulice siłowej na świecie czyli Era Nowych Urządzeń Hydraulicznych 4 Generacji, popularnie nazywanej „Przemysł 4.0.”

W jaki sposób dbacie Państwo o jakość? Jak sobie radzicie z kontrolą jakości?

Jeśli chodzi o jakości naszych produktów wystarczy powiedzieć, że PONAR otrzymał czwarty razy z rzędu Platynowy Certyfikat Caterpillara. Niewiele firm, o takim profilu jak nasza, spełnia wymagania tej firmy. Współpracujemy również z firmami takimi jak BOSCH REXROTH, DYNAPAC, MOOG, które podjęły współpracę z nami m.in. ze względu na wysoką jakość naszych produktów.

Dział Jakości sprawuje nadzór nad procesami technologicznymi przez cały cykl produkcji. Posiadamy wszelkie wymagane certyfikaty począwszy od ISO a kończąc na ATEX, Natowskim Kodzie Podmiotu Gospodarki Narodowej – NCAGE czy AQAP.

Oczywiście posiadamy własne laboratorium wyposażone w specjalistyczne urządzenia pomiarowe a każdy z wyrobów PONAR jest poddawany szczegółowym testom.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA] Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA]](https://polskiprzemysl.com.pl/wp-content/uploads/xkamery-3d-machine-vision-320x167.jpg.pagespeed.ic.pwxmFIDUDO.jpg)